- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Los sensores cambian en la soldadura automática

Los sistemas de visión permiten que los sistemas de soldadura se adapten a la variabilidad

- December 21, 2012

- Article

- Automation and Robotics

Figura 1: Los sensores para soldadura deben tener diseños robustos para soportar los rigores de la soldadura, donde la temperatura del arco puede llegar hasta a 10,000 grados F (5538oC), dependiendo de la aplicación.

Los sistemas de soldadura automática han resultado ideales para aplicaciones en las que se hace repetidamente la misma tarea. Sin embargo, no puede decirse lo mismo para las múltiples variaciones que ocurren en el mundo real de la fabricación en metal.

Inconsistencias en las dimensiones del componente, posicionamiento del componente, alineación de la unión, preparación de bordes, química de los metales y condiciones de las superficies presentan obstáculos sustanciales a la soldadura básica de máquina que carece de poderes sensoriales. Afortunadamente, agregar sensores a las máquinas permite que la antorcha se ajuste rápidamente a las múltiples variaciones encontradas en las fabricaciones en metal.

Definiendo la automatización y los sensores

El nivel de automatización de una máquina (vea la barra lateral Sensores en la soldadura con máquina) es un reflejo de los sensores que incorpora. Algunos sensores hacen a las máquinas “más inteligentes” —más capaces de lidiar de forma autónoma con cualquier variación. Otros sensores permiten a las personas operar máquinas de forma más efectiva.

Si la variación en un procedimiento puede predecirse con precisión y catalogarse a un grado muy alto, probablemente pueda emplearse un sensor para permitir que la máquina detecte esa variación y ajuste según sea necesario. Mientras más irregulares sean las variables, es más probable que se requiera una persona para operar la máquina. En tales aplicaciones, pueden usarse sensores para facilitar la toma de decisiones del operador.

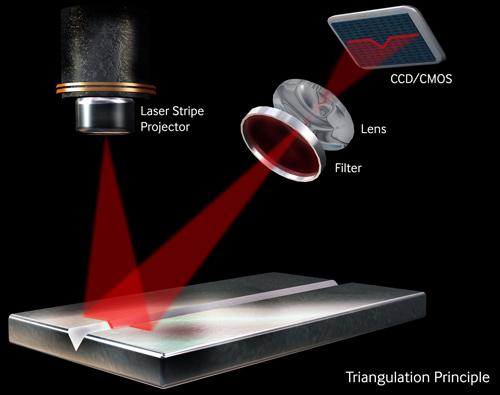

Los tipos de sensores estándar comerciales incluyen sistemas de triangulación por láser, cámaras de visión de máquina, cámaras de soldadura, cámaras termográficas, monitores de parámetros de proceso, detectores de sonido por arco y espectrofotómetros. Las primeras cuatro herramientas caen en la categoría de sensores de visión y se han erigido como una forma probada de incentivar los esfuerzos de calidad en aplicaciones de soldadura.

Sin embargo, los fabricantes de metal deben estar concientes de que no todos los productos de sensores de visión han resultado buenos en el exigente mundo de la soldadura. Por ejemplo, las variaciones en la forma de la unión y en la reflectividad del metal, así como la interferencia de emisiones de arco, pueden limitar la precisión y la repetibilidad de un sensor. Los sensores de visión de soldadura generalmente requieren un diseño robusto para soportar el humo del proceso, la salpicadura y la radiación que puede interferir con la visibilidad (vea la Figura 1).

Enfoque en la triangulación por láser

La triangulación por láser, o un sensor 3-D, se basa en los principios de la triangulación para derivar de forma rápida y precisa las características importantes de la cualidad que se va a medir o inspeccionar. Estos sensores incluyen una cámara que usa ya sea un dispositivo acoplado por carga o tecnología de semiconductor complementario de óxido metálico para crear las imágenes digitales y una fuente de luz estructurada dentro de una carcasa común. El sensor proyecta una o más líneas enfocadas con precisión de luz láser sobre la característica de la superficie a evaluar (vea la Figura 2).

El uso de un láser para iluminar la característica a evaluar asegura que las mediciones no se vean afectadas por cambios en las condiciones de iluminación del ambiente. Donde la línea del láser golpea una superficie, forma una línea de contorno o perfil de la característica a ser medida. Luego, la cámara integrada del sensor ve la forma y posición de la línea de contorno dentro de su arreglo de píxeles de alta resolución, y mediante triangulación se derivan coordenadas precisas Y (sección transversal) y Z (altura).

El sistema sensor 3-D usa algoritmos de procesamiento e inspección dedicados para crear perfiles electrónicos a partir de datos en bruto del sensor, y luego se toman mediciones a partir de los perfiles electrónicos. Dependiendo de la aplicación en cuestión, pueden establecerse diversos límites o umbrales y compararse con los datos del perfil. Cuando se exceden los umbrales, se disparan las condiciones de alarma, permitiendo que se tome una inmediata acción correctiva.

Los sensores 3-D son adecuados para usarse con procesos repetitivos de soldadura de fusión altamente automatizados, incluyendo soldadura por arco de metal con gas, arco de tungsteno con gas, arco sumergido, rayo láser y soldadura híbrida. Además, éstos se usan ocasionalmente en soldadura por fricción.

Cuando se localizan en frente de la antorcha de soldadura, los sensores 3-D se usan para rastreo de costura horizontal y control de altura vertical de la antorcha. Se hacen mediciones de parámetros de unión clave y se envían al controlador de la máquina para ayudar a mantener la antorcha en la posición correcta para soldar sin importar los cambios en la posición de la unión. El sensor 3-D además puede usarse para medir la geometría de la unión antes de soldar, para asegurar la adaptación correcta y para el control adaptativo de los parámetros de soldadura, o generar el perfil con base en los cambios en la garganta o en el volumen de la unión.

Los sensores 3-D también pueden posicionarse después del proceso de soldadura para inspección de la soldadura una vez hecha la soldadura. Dada la capacidad del sensor de triangulación para trabajar en tres dimensiones, éste puede medir la altura y el ancho del cordón de soldadura así como defectos como concavidad o convexidad en el cordón de soldadura, socavado, porosidad, perforación por quemadura y soldaduras faltantes.

Avanzando hacia las cámaras de visión de máquina

Las cámaras de visión de máquina, encontradas comúnmente en muchos procesos de manufactura, mandan información visual a una computadora para su análisis. Para aplicaciones de soldadura, su uso está restringido a inspección antes y después de la soldadura, debido a que típicamente no proporcionan una imagen significativa del pozo de soldadura ni se ajustan a la gran variación de luz entre las condiciones de soldadura y sin soldadura. El monitoreo visual de la soldadura durante el proceso se hace con cámaras de soldadura.

En la inspección antes de la soldadura, se usan tecnologías de visión de máquina para localizar e identificar uniones o componentes para fines de posicionamiento. Una cámara montada en el bastidor superior de una célula robótica puede capturar la forma del ensamble previa a la soldadura para compararla con una forma de referencia, asegurando que los componentes estén en la posición correcta y que las abrazaderas estén aseguradas antes de la soldadura. Puede usarse una cámara montada cerca de una estación de limpieza de antorcha de una célula robótica para verificar y ajustar el punto de centro de la herramienta después de la limpieza y antes de iniciar una soldadura.

Las cámaras de visión de máquina también pueden usarse para inspección de la superficie de soldadura después de concluir la soldadura, así como para la verificación de la soldadura completa. En comparación con los sensores de triangulación por láser, las cámaras de visión de máquina tienen problemas al medir la altura. Sin embargo, las cámaras de visión de máquina pueden usarse para automatizar la inspección visual o por líquido penetrante. Se usa análisis de imágenes en escala de grises para determinar si una indicación está fuera de especificación. En comparación con la técnica de inspección manual equivalente, dicha tecnología puede usarse para registrar permanentemente los resultados de la inspección.

Trabajando con cámaras de soldadura

En contraste con las cámaras de visión de máquina, las cámaras de soldadura están diseñadas para proporcionar una imagen significativa de la soldadura durante el proceso. Mediante avances en la tecnología de sensores, las cámaras de soldadura son capaces de producir una imagen similar a la observada por un ojo humano a través de un casco de soldadura. Al operador se le proporciona una imagen en la cual el pozo de soldadura y el fondo se ven simultáneamente con claridad. Como resultado, las cámaras de soldadura funcionan como los ojos del operador donde es imposible, peligroso o demasiado costoso para una persona observar directamente el proceso de soldadura.

Algunas de las aplicaciones mecanizadas de soldadura en las que estos tipos de cámara son útiles se incluyen soldadura de costuras internas de tubos, plaqueado del interior de tubos, soldadura de instalaciones nucleares, soldadura de los lados de barcos y tanques grandes, soldadura de gargantas angostas, y soldadura orbital. La vista ampliada del proceso también es útil en aplicaciones de microsoldadura en las cuales las soldaduras son demasiado pequeñas para ser observadas fácilmente o cuando la vista de un operador decae.

Una cámara de soldadura facilita el monitoreo del proceso de soldadura, incluyendo la ubicación de la antorcha con relación a la unión, la posición y el comportamiento de fusión de la alimentación de alambre, y la forma del arco, que sirve como un amplio indicador del desempeño del proceso.

Una vista clara del pozo de soldadura desde la parte frontal y trasera además permite que un operador experimentado detecte varios defectos (vea la Figura 3). Por ejemplo, para eliminar defectos de falta de fusión, el operador debe asegurar que los bordes de la unión se fundan suficientemente y que el pozo de soldadura no pase del arco y llene la ranura de soldadura.

Para muchas aplicaciones, la cámara de soldadura también debe ser capaz de dar una imagen clara cuando no se está soldando. En la presoldadura, la imagen puede usarse para ajustar el proceso. Por ejemplo, la imagen podría usarse para asegurar que el electrodo esté posicionado correctamente con relación al cordón de soldadura y que la alimentación de alambre esté ubicada correctamente. En la post-soldadura, la imagen puede usarse para inspección visual de la superficie superior de la soldadura.

Figura 3: Además de darle al operador una vista clara del proceso de soldadura, el video de una cámara de soldadura puede grabarse para solución de problemas, capacitación o propósitos de aseguramiento de la calidad.

Una imagen digital del pozo de soldadura o del cordón de soldadura puede ser procesada por una computadora como parte de un sistema automático de monitoreo de calidad, similar a la visión de máquina. Dicha tecnología está actualmente disponible sólo como un sensor comercial estándar para la soldadura láser. En aplicaciones de soldadura con láser, la cámara de soldadura es coaxial con el rayo láser, y una computadora analiza la imagen. El ancho del pozo de soldadura, la longitud, el diámetro de la bocallave y la posición de la bocallave con relación al pozo de soldadura son determinados y usados para evaluar la calidad de la soldadura y la estabilidad del proceso.

Investigando la termografía

Aun cuando los sensores discutidos anteriormente pueden usarse para detectar muchos defectos de soldadura en la superficie, la detección de defectos no superficiales requiere sensores diferentes y usualmente se lleva a cabo después de la soldadura, típicamente mediante inspección ultrasónica o por rayos X. Sin embargo, la inspección durante el proceso de defectos de soldadura no superficiales puede lograrse con pruebas de corriente parásitas o imágenes infrarrojas, también conocidas como termografía.

Todos los objetos emiten radiación electromagnética, la cual puede ser detectada por una cámara infrarroja. La cantidad de radiación electromagnética emitida por un objeto aumenta con la temperatura, por lo que un perfil de temperatura de una soldadura en proceso de solidificación puede determinarse a partir de una imagen infrarroja. Identificando regiones de enfriamiento inconsistente o inestabilidad, la termografía puede usarse como un método en tiempo real para detectar defectos no superficiales como falta de penetración.

Se sabe que la radiación electromagnética del arco y tungsteno interfiere con la medición de la temperatura del metal base, pero se han desarrollado métodos para afrontar este problema. Se han empleado imágenes térmicas para monitorear aplicaciones de soldadura críticas para la seguridad encontradas en la industria automotriz y en la industria de los tubos de cédula gruesa y delgada.n

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI