- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Aspectos básicos del doblado: estrategias para el formado de dobleces en S

- By Steve Benson

- October 24, 2014

- Article

- Bending and Forming

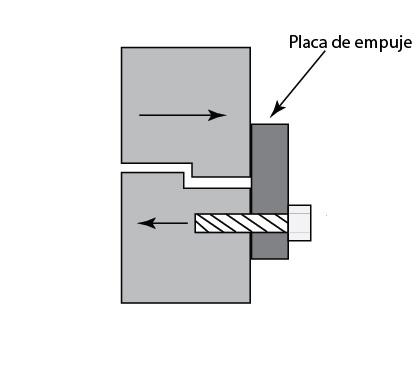

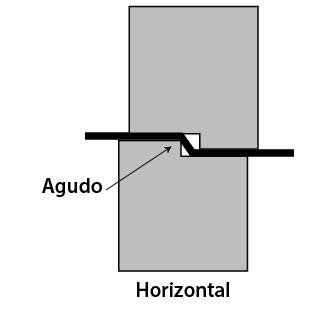

Figura 1:

Las herramientas acodadas hacia arriba o curveadas hacia arriba se usan para formar dos dobleces que están demasia-do cerca entre sí para los métodos convencionales de formado. La herramienta horizontal está diseñada para doblar en S el material en un espesor de material.

Muchos dobleces en S están demasiado cerca entre sí para el he-rramental de prensa estándar, pero pueden producirse fácilmente usando el tipo y el estilo correcto de herramental. Si usted selecciona el adecuado para la aplicación, descubrirá que puede producir muchos tipos y estilos diferentes de dobleces en S de manera precisa y segura.

El herramental acodado viene en dos variedades: acodado hacia arriba (o curveado hacia arriba) y horizontal. La herramienta acodada hacia arriba se usa para formar dos dobleces que están demasiado cerca entre sí para los métodos de formado convencionales. La herramienta acodada horizontal está diseñada para doblar en S el material en un espesor de material (vea la Figura 1).

Para determinar la herramienta acodada apropiada para un trabajo dado, reste el espesor del material de la dimensión exterior del doblez en S especificado. El número resultante es la profundidad del doblez en S medida desde la superficie del material.

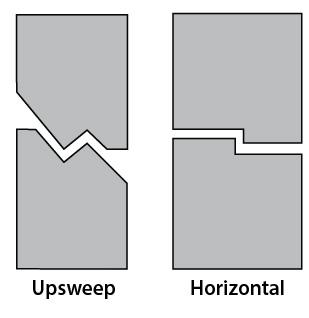

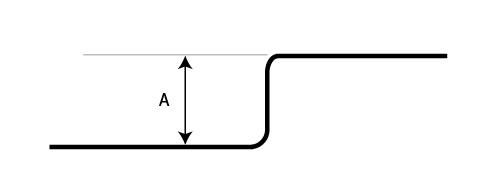

Digamos que necesita formar un doblez en S, especificado como 0.156 pulgadas en material de 0.059 pulgadas de espesor. Aquí tendría que restarle el espesor del material al doblez en S especificado: 0.156 -0.059 = 0.097 pulgadas. El doblez en S requerido de 0.097 pulgadas es la dimensión A mostrada en la Figura 2 y es la profundidad de la he-rramienta acodada, medida entre las dos caras del dado (vea la Figura 3).

La herramienta acodada hacia arriba

El estilo acodado hacia arriba es una he-rramienta de embutido diseñada para estampar el ángulo, el radio y la dimensión de la S en el material. Como cuando se embute o acuña con herramientas convencionales, el radio de la herramienta acodada es igual al radio del doblez. Una herramienta de 90 grados acodada hacia arriba puede hacer que la parte tome momentáneamente la forma de una Z; es el sobre-doblado que ocurre justo antes de ser forzada a regresar a 90 grados por el proceso de embutido.

Aunque la herramienta acodada hacia arriba no siempre se usa en una ope-ración de embutido. Antes de que la herramienta llegue al fondo, hay muchos ángulos formados por aire disponibles. Por muchos años estas herramientas vinieron sólo en 90 grados, a menos que fueran mandadas a hacer. Sin embargo, con el tiempo los vendedores de herramental empezaron a hacer la transición a requerimientos de formado con aire, y es así que ahora hay herramientas acodadas disponibles con ángulos de dado apropiados para el formado con aire. Las variaciones en el ángulo de la herramienta permiten la recuperación elástica durante el formado.

La herramienta acodada horizontal

La herramienta horizontal no es una herramienta de embutido sino que se usa principalmente para “desplazar” el material un espesor de material. Normalmente el ángulo y el radio no son importantes en dichas operaciones; el principal factor decisivo es la separación entre las caras de la herramienta (vea la Figura 4).

El ángulo máximo de doblez que pue-de lograrse de manera segura con la he-rramienta acodada horizontal es aproximadamente 70 grados complementario. Si intenta ángulos más cerrados que éste, la herramienta empezará a actuar como una cizalla, cortando el material en lugar de doblarlo.

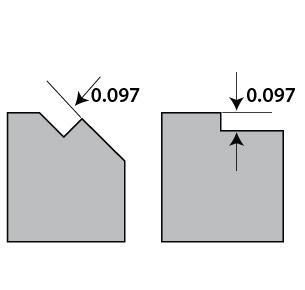

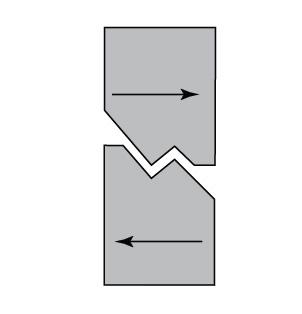

Afrontando al empuje lateral

Es probable que necesite considerar el empuje lateral al trabajar con cualquier tipo de herramienta acodada. En un juego de dados estándar, el empuje es aplicado uniformemente a todas las superficies, lo que cancela cualquier efecto de empuje durante el proceso de formado. Sin embargo, con una herramienta acodada, el empuje lateral presiona en ambas direcciones, y a veces esto puede salirse de control (vea la Figura 5).

Si no se toma en cuenta, el empuje lateral puede dañar el herramental y la pieza de trabajo, o peor aún, causar lesiones graves. Si esto se vuelve un pro-blema, usted puede anexar una placa de empuje en ambos lados del herramental para reducir el efecto del empuje lateral (vea la Figura 6).

Figura 2:

El restarle el espesor del material a la dimensión exterior le da la profundidad de doblez en S requerida (A).

Piezas de prueba y consideraciones de tonelaje

Aunque ciertamente usted puede calcular su trayectoria a través de un doblez en S, en realidad esto no es práctico porque el material está siendo constreñido entre los dos dobleces. Como el material es forzado a la dimensión de la S, el material entre los dos dobleces no puede alargarse de manera normal. Ese alargamiento necesita ir a algún lugar, y ese lugar es las dos pestañas que salen del juego de herramientas. Además usted pierde algo del espesor del material de la dimensión formada. Considerando todo esto, rápidamente se ve que un doblez de prueba es la mejor opción y la más rápida para determinar la dimensión plana de la pieza.

Además, los tonelajes requeridos pueden variar enormemente al usar herramientas acodadas, porque pueden implicar formado de aire o acuñado. El acuñado producirá los mejores resultados pero requiere mucho tonelaje. El formado con aire requiere mucho menos tonelaje, pero el doblez final tomará más la forma de Z que una verdadera S a 90 grados.

Instalación de herramientas acodadas

Si usted ve de cerca el juego de herramientas, notará que no tiene frente ni parte posterior. Lo puede instalar viendo hacia cualquier dirección, y encontrará natural instalar el herramental de forma que la pieza de trabajo se balancee hacia arriba durante el formado de la misma forma que lo hace con una juego de dados en V estándar—pero ésta no es la mejor práctica. Al usar un dado en V estándar, el material se balancea hacia arriba enfrente y detrás del dado. Sin embargo, esto no pasa con un juego de herramientas acodadas. Cuando el material se balancea hacia arriba enfrente, éste se balancea hacia abajo atrás (vea la Figura 7).

El tope trasero que entra al espacio del dado puede no ser un problema para la mayoría de sus dobleces, pero basta una colisión no intencionada para arruinar la parte, la herramienta y los topes traseros. Por esta razón, la mejor práctica es instalar este tipo de herramental de forma que mueva la pieza de trabajo hacia abajo en el frente. Esto mantiene a los topes traseros fuera del espacio del dado.

Diversos ángulos de doblez en S

Muchas veces, un plano especificará una geometría de doblez S con ángulos de doblez diferentes a 90 grados: digamos, un ángulo de doblez de 45 grados y una dimensión interior de 0.250 pulgadas, como se muestra en la Figura 8. Éste es suficientemente grande por lo que podría formarlo usando un punzón y dado en V estándar, doblando la pieza de trabajo al ángulo y a la dimensión deseados usando dos golpes separados (vea la Figura 9).

De manera alternativa, puede usar una herramienta acodada hacia arriba para formarlo en un golpe, donde el ángulo de doblez es controlado mediante la profundidad de penetración y el tamaño del juego de dados. Como en todo lo referente al doblado de precisión, un pequeño cálculo puede ahorrarle mucho tiempo. Para las fórmulas y un cálculo de muestra, vea la barra lateral Fórmulas para doblado en S en la práctica.

Siguiendo con nuestro ejemplo actual, estas fórmulas muestran que si usted penetra un dado acodado de 0.500 pulgadas 50 por ciento en la apertura del dado acodado, usted puede crear un doblez a 45 grados en 0.250 pulgadas, de acuerdo con el dibujo de la Figura 9. Además, si usted trabaja la fórmula de dimensión óptima de herramienta (Od), descubrirá que todas las dimensiones de la S en la Figura 10 podrían producirse en la misma herramienta de 0.500 pulgadas acodada hacia arriba.

Esto muestra cómo puede producir diferentes dimensiones interiores, ángulos y radios con el mismo juego de he-rramental acodado. En última instancia, si usted considera todas las variables de la aplicación, incluyendo el tonelaje disponible, descubrirá lo valioso y ahorrador de tiempo que puede ser el herramental acodado.

Fórmulas de doblado en S en la práctica

Las fórmulas presentes incluyen dimensiones de herramientas tanto ideales como reales. Si el ancho de dado ideal calculado no está disponible, usted tendrá que ceder un poco en el ángulo de doblez o en la dimensión para producir una parte buena. Aunque depende de la aplicación, con frecuencia es más fácil ceder un poco en el ángulo de doblez y no en la dimensión.

Figura 3:

Ya sea que usted use una herramienta acodada hacia arriba (izquierda) o una herramienta acodada horizontal (derecha), la dimensión de S requerida será igual a la profundidad de su herramienta acodada, medida entre las dos caras del dado.

Sin embargo, las siguientes variables y fórmulas funcionan hasta a un ángulo de doblez de alrededor de 30 grados complementario. Con ángulos de doblez menores a 30 grados, la relación entre el ancho de la herramienta, la dimensión de la S y el ángulo de doblez se vuelven realistamente inviables.

Éstas le darán un valor dimensional válido para el ajuste de la cortina o la profundidad de penetración, medida desde el fondo muerto de la carrera, donde las caras del dado se tocan sin que haya material presente.

Las variables

A = Dimensión interior requerida

B = Dimensión de la herramienta real medida

Rp = Radio del punzón o radio interior

Dp = Penetración desarrollada

Di = Mitad de la diferencia entre la dimensión de la herramienta real medida y la óptima

Mt = Espesor del material

Od = Dimensión óptima de la herramienta

Las fórmulas

Figura 4:

Para desplazar el material un espesor de material con una herramienta acodada horizontal, los ángulos de doblez y radios usualmente no son importantes. El factor principal es la separación entre las caras de la herramienta.

Od = (90 /ángulo de doblez complementario) × A

Dp = [(B × seno del ángulo de doblez) /2] + Mt

Di = (B - Od ) / 2

Profundidad de entrada real de la máquina = Dp + Di + Rp - 0.03

Siguiendo con el ejemplo introducido en la Figura 9, nuestra dimensión interior requerida es 0.250 pulgadas (A), nuestro ángulo es 45 grados, y nuestro espesor de material (Mt) es 0.250 pulgadas. Así que la dimensión óptima de la herramienta sería:

Od = (90/45) × 0.250<

Od = 2 × 0.250

Od = 0.500 pulg.

En este caso, asumiremos que la dimensión óptima de la herramienta (Od) es la misma que la dimensión de la herramienta real medida (B). De aquí, calculamos la penetración desarrollada (Dp).

Dp = [(B × seno del ángulo de doblez)/2] + Mt

Figura 5:

Con herramientas acodadas, el empuje lateral presiona hacia afuera en ambas direcciones durante el formado.

Dp = [(0.500 × sen 45)/2] + 0.250

Dp = [(0.500 × 0.7071)/2] + 0.250

Dp = [0.35355/2] + 0.250

Dp = 0.176775 + 0.250

Dp = 0.427 pulg.

En este punto usted sumaría esta penetración desarrollada a la diferencia entre la herramienta ideal y la medida (Di, en el ejemplo actual, es cero), el radio interior (Rp), y luego restaría 0.03. En este ejemplo, el radio interior es 0.157 pulg., el cual, a 63% del espesor de material, es el radio interior mínimo que puede lograrse, donde el doblez se vuelve agudo. (Nota del editor: para más sobre dobleces agudos, vea How the inside bend radius forms.)

Profundidad de entrada real de la máquina = Dp + Di + Rp -0.03

Profundidad de entrada real de la máquina = 0.427 + 0 + 0.157 - 0.03 = 0.554 pulg.

Esto le da un valor de profundidad de cortina aproximado que usted puede usar al configurar un trabajo en la prensa, y es generalmente válido hasta a 18 pulgadas de longitud de doblez. Note que 0.590 pulgadas es la dimensión desde el fondo muerto, donde los dados se encuentran pero no están bajo carga. La entrada real para su máquina puede variar dependien-do de dónde está el origen o el “punto cero” del controlador.

También note que si usted aplica tri-gonometría de ángulo recto, encontrará que la herramienta es 0.353 pulgadas de arriba a abajo, como se muestra en la figura en esta barra lateral. Ese valor de 0.590 pulgadas, calculado aquí, puede parecer que ni siquiera entra al espacio del dado, pero hay penetración una vez que considera el espesor de material de 0.250 pulgadas.

About the Author

Steve Benson

2952 Doaks Ferry Road N.W.

Salem, OR 97301-4468

503-399-7514

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI