- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

El aspecto económico del doblado de partes pequeñas

- By Casey Schlachter

- February 8, 2015

- Article

- Bending and Forming

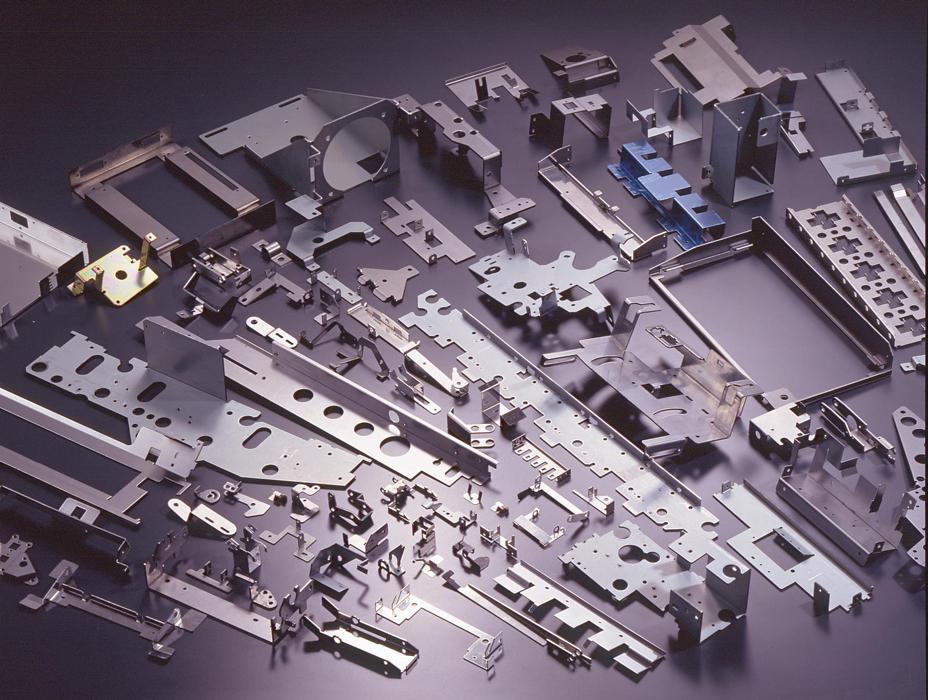

Las partes pequeñas en una prensa abarcan infinidad de productos con precisiones y tamaños de lote varia-bles. En una operación, un operador sentado puede concentrarse en hacer dobleces rápidos y simples en cientos de piezas pequeñas apiladas a su izquierda y lanzarlas a una caja a su derecha. Las especificaciones de precisión podrían ser estrictas o poco rígidas, pero la cantidad es grande y el objetivo es tener el trabajo listo lo más rápido posible.

En otra operación, un operador pue-de estar doblando numerosas partes pequeñas pero críticas, como abrazaderas aeroespaciales que no tienen superficies de calibración paralelas a la línea de doblez. Con frecuencia, la única forma de calibrar estas partes es usar el esqueleto cortado con láser como una imagen espejo sujeto a los dedos del tope de la prensa. No es precisamente algo futurista, pero es efectivo. Aquí, la velocidad es un poco menos importante que el manejo cuidadoso y la precisión extrema.

La gama de partes pequeñas que van en una prensa es amplia, por decir lo menos. Así que el reto para el fabricante es elegir la mejor máquina posible para manejar partes particulares de una operación de manera precisa, asequible y segura. Las prensas de la actualidad básicamente caen en una de tres categorías: hidráulicas convencionales, eléctricas e híbridas. Los precios y capacidades varían, pero en este artículo intentaremos señalar las características generales de cada estilo de máquina con respecto a la productividad, la precisión y la seguridad.

Acerca de la productividad

¿Cuántas partes puede usted hacer por hora? Una prensa está alrededor del 90 por ciento del día sin moverse mientras que el operador está maniobrando en la pieza de trabajo en pasos intermedios, bajando la parte, y agarrando la siguiente parte. Sin embargo, los técnicos usualmente pueden manipular partes pequeñas de manera rápida y segura, por lo que el tiempo de manipulación no es necesariamente el asunto clave. Más bien, el punto de interés está en la velocidad de la máquina durante las fases de acercamiento rápido y doblado.

Máquinas hidráulicas convencionales—máquinas controladas por válvulas hidráulicas con pistones hidráulicos—generalmente son las más lentas de las tres opciones debido a que tienen válvulas hidráulicas que deben abrirse y cerrarse para controlar el flujo hacia los pistones de la cortina. Cuando se presiona el pedal, hay un pequeño retardo mientras se abre la válvula de pre-llenado hacia el cilindro, permitiendo así que la cortina baje. Acelerar a la velocidad máxima agrega una fracción de segundo. La a-pertura de una válvula grande moverá la cortina rápidamente, pero esto también requiere que la distancia y el tiempo de desaceleración aumenten para evitar un golpe de ariete (ruido sordo) en el punto de cambio de velocidad. Resultado: las válvulas agregan tiempo. Con una altura abierta de 2 pulgadas (51 mm) entre he-rramientas (deseada típicamente con partes pequeñas), se pueden lograr unas 11 carreras por minuto (SPM).

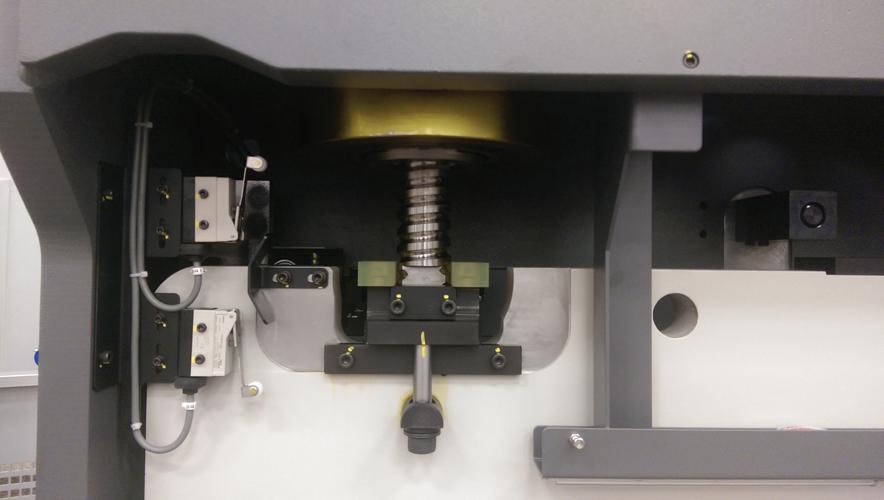

En contraste, los accionamientos de motor de CA en las máquinas eléctricas reaccionan más rápido que las válvulas y que la gravedad (vea las Figuras 1 y 2). Éstos en realidad impulsan la cortina hacia abajo más rápido que la caída libre. Las transiciones del punto de cambio de velocidad así como la inversión de la dirección de la cortina en el punto muerto inferior (BDC) ocurren más rápido. Las velocidades de ciclo mejoran hasta a 25 carreras por minuto en la misma referencia de altura abierta de 2 pulgadas (51 mm). Una máquina eléctrica con una velocidad máxima de 100 mm/s puede hacer el doble de carreras por minuto que una máquina hidráulica de 200 mm/s.

Las prensas dobladoras híbridas combinan el modelo convencional y el eléctrico, pues tienen un pistón hidráulico pero son accionadas por un servomotor de CA con bomba (vea la Figura 3). La medición fina de aceite hacia el pistón—con una bomba de pistón en línea, por ejemplo—es estable, precisa y controlable. Los depósitos de aceite son mucho más pequeños en una prensa híbrida que en una convencional, debido a que la bomba necesita sólo suficiente volumen para llenar la cavidad del pistón. Los tanques convencionales son más grandes debido a que sus bombas de engranes, las cuales operan continuamente, calientan el aceite a alrededor de 50 grados en un par de horas después del arranque. El volumen grande del tanque disipa el calor uniformemente y elimina la necesidad de un enfriador. Sin embargo, los sistemas híbridos simplemente no se calientan, y la temperatura estable tanto del aceite como del bastidor ayuda a mantener consistentes los ángulos de doblez.

En cuestión de velocidad, los híbridos pueden ser tan rápidos como las máquinas eléctricas, debido a que como el 100 por ciento de los modelos eléctricos, los servomotores de CA son más rápidos que las válvulas. La prueba de altura abierta de 2 pulgadas (51 mm) produce alrededor de 25 ciclos de cortina por minuto.

Acerca de la precisión

Generalmente, las prensas hidráulicas convencionales repiten la posición de la cortina a ±0.0004 pulgadas, y las eléctricas a ±0.00001 pulgada (1 micrón). Las prensas hidráulicas más modernas son bastante buenas para el trabajo general del taller, pero cuando realmente se requiere una precisión estricta, en especial cuando el metal tiende a ser más delgado, una mejor precisión repetida significa mejores ángulos.

Por ejemplo, una compañía grababa con ácido contactos eléctricos miniatura del tamaño de una moneda de 25 centavos de dólar

de cobre-berilio de 0.008 pulgadas de espesor, y luego hacía media docena de dobleces en cada parte. Esta aplicación requería una precisión extrema. El dado en V era tan angosto que 0.0003 pulgadas de movimiento de la cortina creaban 1 grado de doblez. Debido a que los contactos tenían varios ángulos, se necesitaba doblado con aire para acabar la parte en una sola manipulación. Para esta aplicación, la prensa eléctrica era la única alternativa. Dado que estaban usando una prensa muy pequeña, los operadores podían sentarse en una silla frente a la máquina, sufi-cientemente cerca para ver claramente cada pequeño doblez.

Muchas máquinas además incorporan medición automática de espesor sobre la marcha. Esto se hace básicamente usando la cortina como un gran micrómetro. La cortina baja, aprisiona el material (una posición detectada por la unidad CNC usando presión de realimentación), y en un segundo el doblez continúa con un punto muerto inferior (BDC) reprogramado. Esta medición de espesor puede tener una precisión de un micrón.

Figura 1

Esta prensa eléctrica es impulsada directamente por un tornillo de

bolas accionado por un servomotor de CA. Foto cortesía de MC Machinery Systems

Inc.

Acerca de la seguridad

Como con cualquier operación de prensa, aunque es especialmente crítico en doblado de partes pequeñas, el operador debe estar completamente seguro mientras sus manos están cerca del punto de aprisionamiento. La lista de dispositivos de seguridad se resume en tres categorías: restricciones físicas, cortinas de luz infrarroja y cortinas de luz láser.

Las restricciones son efectivas pero requieren un ajuste fino para adaptarse al trabajo, especialmente para partes muy pequeñas que requieren que los dedos del operador estén a milímetros de la zona de aprisionamiento. Básicamente, estas restricciones amarran las manos para evitar físicamente que el operador llegue al punto de peligro.

Las cortinas de luz constituyen un a-rreglo vertical de rayos de luz paralelos, usualmente con separación de una pulgada (25 mm), los cuales forman una pared entre la prensa y el operador. Con base en las normas ANSI, hay gráficas establecidas que dictan la altura abierta de la zona de riesgo contra la distancia del arreglo de luz desde la zona de riesgo. Los arreglos típicos de luz están recorridos unas 8 pulgadas (200 mm) con respecto a la línea central de la herramienta.

Sin embargo, si la parte es menor a un cuadro de 8 pulgadas (200 mm) de lado, ¿cómo agarra el operador la parte? En Estados Unidos, es legal instalar una “pieza flotante”, lo que significa que los rayos de luz pueden inhabilitarse, o ignorarse, si una obstrucción de un tamaño especificado bloquea su trayectoria. Esto es útil para pestañas laterales de una caja, pero sólo hasta cierto punto. La altura máxima de la pieza flotante es 3.12 pulgadas (80 mm), o aproximadamente el grosor de un antebrazo.

Cuando la guarda de luz se configura para ignorar 3.12 pulgadas (80mm) de obstrucción, el arreglo de luz técnicamente necesita estar a una distancia de la mitad de un brazo. Dependiendo del ajuste del tamaño de la pieza flotante, la guarda de luz puede requerir moverse. Dado que eso no es demasiado fácil de hacer, las guardas deberán estar aseguradas permanentemente a la distancia máxima de la zona de riesgo. Esto, por supuesto, no siempre se presta para manejar partes pequeñas.

Los sistemas de seguridad más populares son guardas láser que emiten uno o más rayos láser discretos debajo de la punta del punzón (vea la Figura 4). Estos rayos láser viajan hacia arriba y hacia abajo con la cortina. Si algo interrumpe los rayos, la cortina se detiene. La desventaja es que la cortina debe pasar a la velocidad de doblado lento cuando está al menos a 0.375 pulgadas (10 mm) arriba de la pieza de trabajo, dependiendo de la distancia de paro de la cortina cuando se dispara un paro de emergencia o un bloqueo de luz. La distancia arriba del punto de aprisionamiento que necesita estar el láser en velocidad lenta, es igual a la distancia de paro de la prensa más el grosor promedio de un dedo. Usualmente, este valor no es menor a 0.5 pulgadas (13 mm). Esta zona de desacele-ración prolonga el tiempo de ciclo total, pero da un gran beneficio: el operador puede tener los dedos de manera segura a 1.5 pulgadas (38 mm) del punto de aprisionamiento.

También hay otros sistemas ópticos en el mercado que “ven” todo el riesgo en cada doblez. Cuando un objeto que no debería estar ahí entra a la zona, el sistema detiene la cortina justo como lo hacen las cortinas de luz infrarroja y los sistemas láser. Si ningún objeto indeseado entra al campo de visión que se está monitoreando, la cortina puede descender rápido sin la zona de desacele-ración de 0.5 pulgadas (13 mm) cada carrera. Estos sistemas usan campos iluminados ya sea por luz infrarroja o por luz láser.

Sin bala de plata

Las estrategias de doblado para partes pequeñas incluyen factores como la tolerancia, la velocidad de formado, el costo de inversión y la seguridad. Los fabricantes rara vez encuentran una bala de plata que se ajuste a todo. Sin embargo, si la mezcla de productos de un taller incluye muchos componentes pequeños, usar una prensa eléctrica pequeña para partes pequeñas puede funcionar bien. Este principio tiende a permanecer válido ya sea que la aplicación implique alto volumen, alta precisión, o cualquier cosa dentro del espectro.

Del modelo en 3-D a la máquina

Usted tiene una prensa eléctrica nueva que produce partes pequeñas en un abrir y cerrar de ojos. Eso es genial, pero seamos honestos: a su cliente no le importa lo rápido que usted pueda formar partes. Su cliente quiere partes de calidad entregadas a tiempo. El tiempo de doblado total incluye no sólo el proceso de doblado en sí, sino también el tiempo que toma llevar la información correcta a la máquina y transformar la información del modelo 3-D en un programa de doblado.

Muchas máquinas tienen cierta capacidad de manejar modelos 3-D y crear programación automáticamente. Si los dibujos de las partes se originan en un formato en 2-D o en 3-D a partir de un software de diseño, existen programas auxiliares (add-ins) para crear planos de secuencia de doblez y herramientas casi automáticos con código disponible para la prensa. A continuación se muestra un proceso típico:

- Se crea el modelo sólido en 3-D fuera de línea.

- El modelo sólido se lleva al software de simulación de doblez en 3-D.

- El software de simulación de doblez en 3-D despliega el modelo en 3-D a un plano en 2-D. El plano incorpora tolerancias correctas de doblez de la base de datos de herramientas, de las herramientas inferiores y superiores disponibles para prensa.

- El código del plano es anidado y enviado a la punzonadora o al láser.

- Las partes llegan a la prensa.

- El operador descarga el programa de doblado desde una USB o mediante conexión a red. El plano de herramientas, las imágenes de la parte formada, y la secuencia de doblado en 3-D, todo se descarga junto para darle al operador datos esenciales para elegir y poner sus herramientas y empezar a formar partes.

About the Author

Casey Schlachter

1500 Michael Drive

Wood Dale, IL 60191

630-616-2970

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

La mezcla de gas auxiliar impulsa la tecnología del láser de fibra

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI