Welding Engineer

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Datos concretos del metal de aportación

- By Robert Fox

- February 8, 2015

- Article

- Consumables

Aun cuando los metales de aportación comprenden sólo una pequeña parte del costo de una operación de soldadura, con el tiempo pueden afectar la calidad, la productividad y la rentabilidad global.

Aun cuando los metales de aportación comprenden sólo una pequeña parte del costo de una operación de soldadura—típicamente mucho menos del 20 por ciento—muchas variables influyen en la medida en que los costos del metal de aportación contribuyan positiva o negativamente a sus ganancias. Por esta razón, los me-tales de aportación deberían ser un tema de discusión en toda la planeación y duración de todo trabajo de soldadura. Entender los factores que influyen en el consumo del metal de aportación puede ayudarle a prever y monitorear mejor los costos operacionales y las utilidades.

La importancia de la planeación de los proyectos

Estimar el consumo de metal de apor-tación incorrectamente puede tener un impacto significativo en la oferta y la adquisición de un trabajo. Sobreestimar el uso de metal de aportación puede conducir a ofertas infladas y no competitivas. Además, comprar demasiado metal de aportación podría llevar a un almacenaje caro del producto no retornable que probablemente nunca se use. Por el contrario, subestimar el uso y comprar muy poco metal de aportación puede llevar a costosos atrasos, especialmente si usted está usando productos con disponibilidad poco frecuente y plazos de entrega largos. Esto puede contribuir a un proyecto que rebase el presupuesto a expensas de las ganancias de la compañía.

Existen diversos recursos para ayudar a generar cálculos precisos para el consumo de metal de aportación. El método antiguo implica planos del proyecto, una calculadora y geometría básica. Las calculadoras o aplicaciones en línea con frecuencia son mucho más rápidas. Estos programas le permiten introducir detalles de las uniones, como apertura de la raíz y ángulo de la ranura, y luego obtener cuánto metal de aportación se necesita para una longitud de soldadura.

Muchos fabricantes de metales de aportación también proporcionan estimaciones del metal de aportación por pie de soldadura (para un tamaño predeterminado de soldadura) en sus catálogos o folletos, y muchos ofrecen servicios de soporte técnico por parte de sus especialistas en soldadura. Sea cual fuere el método que usted elija, es importante entender que el consumo del metal de aportación se ve afectado principalmente por dos factores: el diseño de la unión y el proceso de soldadura.

El impacto del diseño de la unión

El diseño de la unión es el factor más importante en la determinación de cuántas pasadas y qué tanto metal de aportación se necesita para hacer una soldadura. El consumo del metal de aportación se reduce siempre que se reduce el área de la sección transversal de la soldadura. Sin embargo, el mejor diseño de unión es el que equilibra la eficiencia del costo con las capacidades del proceso de soldadura y el metal de aportación que se esté u-sando, para crear de manera consistente la soldadura más fuerte.

Por ejemplo, soldaduras de ranura angosta son una manera en que muchos fabricantes de chapa gruesa minimizan el consumo de metal de aportación y el costo total para hacer la soldadura. Siendo igual lo demás (apertura de la raíz, cara de la raíz, etc.), seleccionar ángulos de ranura más angostos ayuda a crear juntas con un área de sección transversal reducida. Como resultado, estas soldaduras, y cualquier soldadura con una sección transversal reducida, requieren menos tiempo de arco activo y menos metal de aportación, lo que las hace menos caras por parte a producir. Sin embargo, estos tipos de uniones demandan un control más crítico de las variables de la soldadura. Para generar una soldadura de alta calidad de manera consistente, una unión angosta requiere un proceso de soldadura más penetrante, por ejemplo, uno capaz de penetrar la unión por completo y brindar una buena fusión, y más pericia del operador de la soldadura.

Si un proceso de soldadura existente no puede proporcionar las capacidades que se necesitan, puede ser necesario considerar otra geometría de unión para ayudar a minimizar el consumo del metal de aportación. Una soldadura de ranura de doble lado es una buena opción al soldar materiales gruesos, porque este tipo de unión con frecuencia puede diseñarse para proporcionar un área de sección transversal total más pequeña que una de un solo lado. Debido a que la profundidad del bisel es compartida entre dos lados, las caras de la soldadura tienden a ser más angostas, lo que ayuda a reducir significativamente el área de la sección transversal. Sin embargo, muchas aplicaciones requieren acanalado del lado trasero después de soldar el primer lado de una ranura de doble lado.

El acanalado del lado trasero es un proceso mediante el cual usted suelda el lado frontal de la unión, acanala el lado trasero hasta lograr la penetración de la soldadura del lado frontal (usualmente mediante acanalado por arco de carbono con aire), y luego suelda tanto el área acanalada como lo que queda del segundo lado. El proceso ayuda a asegurar la penetración de la unión completa y una buena fusión del metal base.

El efecto del proceso de soldadura

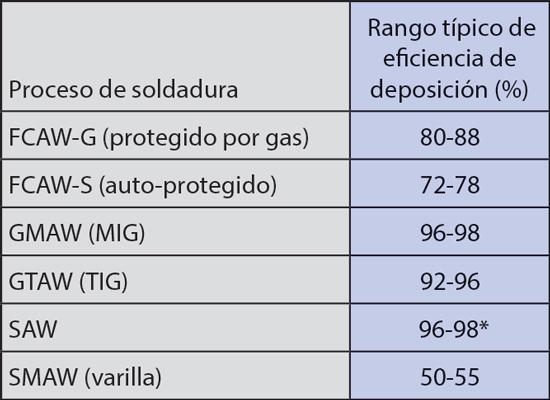

El proceso de soldadura, o de manera más específica, el proceso de deposición, también tiene un impacto directo en el consumo del metal de aportación. La eficiencia de la deposición compara el peso del depósito de soldadura con el peso total del metal de aportación usado durante la soldadura, expresada como un porcentaje. Este porcentaje es importante de considerar, porque no todo me-tal de aportación terminará como parte de la soldadura. Parte puede perderse en humos, salpicadura y desperdicio. En el caso de la soldadura por arco metálico protegido (SMAW) o de la soldadura por arco con núcleo de fundente, parte del metal de aportación también se pierde en la capa de escoria y en las atmósferas protectoras que generan estos productos.

Diferentes procesos de soldadura tienen eficiencias de deposición típicas drásticamente diferentes (vea la Figura 1). Los procesos con menor eficiencia de deposición requieren que se compre más metal de aportación para la misma cantidad de soldadura depositada que los procesos con mayor eficiencia de deposición. Es en parte por esta razón que algunas compañías optan por emigrar de la SMAW, la cual genera pérdida por desperdicio y escoria, a un proceso de alambre como la soldadura por arco metálico con gas (GMAW). La GMAW produce menos desperdicio y crea niveles de salpicadura y humo relativamente bajos, asegurando así que más metal de apor-tación vaya hacia la unión soldada.

Sin embargo, usted no debería seleccionar el proceso de soldadura basándose únicamente en su capacidad de brindar la más alta eficiencia de deposición. Hay otro costo importante de la soldadura que considerar más allá de los metales de aportación, y ése es la mano de obra. Por ejemplo, la GMAW ofrece mayores eficiencias de deposición que la soldadura con núcleo de fundente auto-protegido (FCAW-S), pero la escoria protectora de la FCAW-S ayuda a minimizar el potencial de costosas reparaciones que consumen tiempo, debido a la porosidad al soldar en el exterior. Además, los alambres de FCAW-S para toda posición con frecuencia pueden soldarse fuera de posición usando parámetros de soldadura más calientes y más productivos que los de la GMAW.

El consumo del metal de aportación y el mundo real

Como con cualquier parte de la ope-ración de soldadura, la forma en que se ven las cosas sobre papel no siempre co-rresponde con la realidad. Cuando usted trata de planear cuánto metal de aportación requiere un trabajo, es importante considerar también factores que pueden ocurrir potencialmente (y que con frecuencia ocurren) en un ambiente real de soldadura. Factores como la sobresoldadura y la preparación de uniones pueden afectar la cantidad de metal de aportación consumida en una aplicación.

El costo oculto de sobresoldar. La sobresoldadura resulta cuando usted crea soldaduras más grandes que las especificadas o requeridas. Es una ocu-rrencia común en toda la industria de la soldadura, particularmente entre los soldadores con menos pericia. Dicho de manera simple, producir soldaduras más grandes requiere órdenes de compra de metal de aportación mayores y más costosas. Las soldaduras más grandes además aumentan el tiempo del arco activo, y con ello, los costos de energía, gas de protección y mano de obra.

La sobresoldadura resulta de producir soldaduras con un tamaño excesivo de pierna. Por ejemplo, una soldadura de filete de ¼ de pulgada sobresoldada en 1/32 de pulgada podría requerir hasta 26 por ciento más metal de aportación para producirse. De manera similar, la sobresoldadura puede crearse también por acanalado excesivo del lado trasero, donde el área acanalada es más profunda que lo requerido para asegurar una pene-tración completa de la unión. Las soldaduras excesivamente convexas o que tienen refuerzo excesivo también se consideran sobresoldadas.

El porcentaje exacto de metal de aportación adicional requerido debido a la sobresoldadura varía para diferentes configuraciones de unión, y puede no notarse inmediatamente después de una soldadura. Sin embargo, a largo plazo los costos aumentan.

Aparte del costo, más grande no siempre significa mejor. Las soldaduras de ranura con refuerzo no son más fuertes que las soldaduras de ranura que están al ras de la superficie del material base. Una convexidad excesiva puede incluso hacer que una soldadura sea más propensa a falla por fatiga. Las soldaduras más grandes de lo necesario pueden llevar a más distorsión, lo que puede resultar en enderezamiento o retrabajo costoso, generar altas tensiones internas y potencial de fractura, o afectar negativamente la preparación de uniones en otros lugares en la soldadura.

Preparación de las uniones. La preparación de las uniones es otro factor a considerar para entender el consumo de metal de aportación en el mundo real. Como cualquier otro detalle en un plano, la unión de soldadura necesita tole-rancias razonables en su diseño, de forma que pueda construirse de manera consistente, pero también de manera rentable. Sin embargo, fabricar y preparar partes de manera consistente al lado superior de estas tolerancias con mayores aperturas de raíz o huecos o mayores ángulos de bisel, podría requerir metal de aportación adicional para hacer una soldadura. Pongamos, por ejemplo, una unión de ranura en V que une una placa de ½ pulgada para la cual el plano especifica una apertura de raíz de 0.375 pulgadas y un ángulo incluido de 45 grados. Si las dimensiones reales son una apertura de raíz de 0.4375 pulgadas y un ángulo de 47 grados, la soldadura real requerirá alrededor de 12 por ciento más soldadura de aportación de lo que se pensaba.

Ciertos códigos y especificaciones pueden requerir que los tamaños de la pierna de soldadura sean más grandes de lo que se especifica en un plano si una preparación mala crea una separación grande entre las piezas que se van a unir. El ejemplo dado con anterioridad ilustra que un pequeño aumento en el tamaño de la pierna puede aumentar significativamente los requerimientos de metal de aportación.

Invertir en equipo de precisión como elementos de fijación o procesos con equipo de corte mecanizado o automatizado puede ayudar a lograr y mantener la consistencia de la geometría y la preparación de la unión. Aun cuando estas opciones requieren una inversión de capital inicial a veces alta, con frecuencia pueden brindar un beneficio continuo.

¿Qué se hace después?

Cuando se planean proyectos de soldadura, es una buena idea considerar el uso del metal de aportación tanto pesimista como optimista. Por lo general, un ambiente de soldadura real requerirá un poco más metal de aportación de lo previsto.

No deje esto sólo en manos del personal de compras involucrado. Considere establecer un protocolo de manejo de la calidad que relacione la inspección de soldadura, la adquisición de datos y el análisis de datos para ayudar a identificar y remediar rápidamente cualquier problema potencial que pudiera estar ocurriendo con frecuencia, llevando a un consumo excesivo de metal de aportación y afectando las ganancias de su compañía.

About the Author

Robert Fox

101 Trade Square East

Troy, OH 45373

937-332-4000

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

La mezcla de gas auxiliar impulsa la tecnología del láser de fibra

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI