- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

El abecedario de rolado de placa

Lo que los operadores necesitan saber

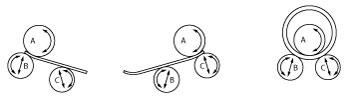

Figura 1: Este sistema de geometría variable de tres rodillos tiene un rodillo superior que se mueve hacia arriba y hacia abajo, con rodillos inferiores que se mueven de un lado a otro.

Jeff Visser recuerda el día en que fue arrojado a los lobos. Era ope-rador novato de rolado de placa en un taller conocido en el área por su experiencia en rolado. Pasó meses detrás de experimentados técnicos que le enseñaron trucos—abrir los rodillos aquí para reducir presión, compensar un poco allá. Luego lo mandaron a operar una máquina él solo. No tenía operaciones en producción. A diario configuraba trabajos nuevos, superaba retos, y aprendía algo nuevo.

Como gerente de producción en BEPeterson, establecida en Avon, Mass., se asegura que sus operadores—especialmente los novatos—aprendan continuamente algo nuevo, principalmente estando cerca de aquéllos con más experiencia. Muchos operadores de rolado de placa ya tienen muchas canas, y no estarán trabajando por siempre. Y como presentador en PlateFab: Workshop & Tours, un evento organizado por Fabricators & Manufacturers Association, espera, aunque sea modestamente, transmitir su conocimiento sobre rolado de placas a la siguiente generación.

Los editores de The FABRICATOR se sentaron con Visser a hablar sobre parte de ese conocimiento. La mayor parte se reduce a dos pilares fundamentales: conocer las propiedades de los materiales, y cómo afecta esas propiedades la presión de un rodillo de placa.

The FABRICATOR: explique algunos elementos críticos de las propiedades de los materiales en cuanto al rolado de placa. ¿Qué necesita saber un operador nuevo?

Visser: he encontrado que muchos operadores nuevos no saben las diferencias entre materiales, sea aluminio, acero, acero inoxidable, o cualquier otro. Un grado de metal rolará muy diferente a otro. Por ejemplo, los aluminios pue-den variar en resistencia de T0 a T6. El aluminio serie 50 puede ser un T0 (muy suave), mientras que un serie 60 puede ser al menos un T3, y a veces hasta un T6. Muchos operadores nuevos rolarán todos los aluminios de la misma forma, con las mismas ubicaciones y presión de rodillo, y luego acabarán con un mar de problemas.

Con los aceros es lo mismo, claro está. Usted tiene su material convencional A36, pero luego puede tener su grado 516, que tiene el doble de resistencia a la tensión. Y luego pasa a placa resistente a abrasivos (AR), que se ve como acero regular, pero que es algo totalmente diferente.

The FABRICATOR: vayamos a los detalles. ¿Exactamente cómo cambian estas diferencias la configuración en un rodillo de placa?

Visser: la configuración obviamente varía con el tipo de rodillo de placa. Pero para esta charla, usaremos el sistema común de tres rodillos con sujeción inicial (vea la barra lateral Menú para rolado de placa). Un rodillo exterior (el rodillo de sujeción) se mueve hacia arri-ba y hacia abajo, ligeramente adelante del rodillo superior fijo, mientras que el rodillo exterior detrás de éste (el rodillo de doblado) se mueve diagonalmente, acercándose al rodillo superior fijo y alejándose de éste. El rodillo de sujeción proporciona la presión de sujeción, mientras que la posición del rodillo de doblado determina la geometría del formado.

Los rodillos de placa necesitan un lugar para sujetar el material durante el formado. Es por esto que en toda situa-ción de rolado de placa, usted tiene una sección plana angosta sin doblar en los bordes delantero y trasero de la placa. Una operación conocida como predoblado reduce la longitud de estas secciones planas sin doblar.

Usted hace un predoblez en el borde delantero de la placa, luego en el borde trasero, y luego hace el rolado en sí. En doblado de producción con sistemas con doble sujeción de cuatro rodillos, es posible predoblar el borde trasero de la placa, hacer el rolado, y luego el predoblez (en este caso podría llamarse el post-doblez) en el borde trasero. Pero en las configuraciones más comunes, el predoblado se hace antes de rolar el cilindro.

El rolado de placa se reduce a controlar la presión del formado. Los materiales más suaves generalmente requieren menos presión que los materiales más duros. Digamos que usted opera un rodillo de sujeción inicial de placa de 8 pies (2.43 m) de largo, con un rodillo superior de 10 pulgadas (25.40cm) de diámetro y rodillos exteriores de 7 pulgadas (17.78cm) de diámetro. Tiene dos cilindros de aluminio que formar, cada uno con espesor de pared y diámetro idénticos—sólo cambia el grado del aluminio. Uno es un T0 (baja resistencia a la tensión, y suave), mientras que el otro es T6 (alta resistencia a la tensión y relativamente duro).

El límite de elasticidad del T0, o el punto de ruptura cuando el material empieza a formarse, es sumamente menor que el límite del T6. Esto hace que las posiciones de los rodillos sean drásticamente diferentes, aun cuando los materiales sean del mismo espesor y se estén rolando a diámetros de cilindro idénticos. Recuerde, el rodillo superior es fijo. Sólo con fines ilustrativos, divida las ubicaciones del rodillo inferior en segmentos 1 a 10—siendo 1 el más abierto y la presión más baja, y 10 el más estrecho con la máxima presión de rolado. El aluminio T0 podría requerir una ubicación del rodillo de doblado de 3, mientras que el aluminio T6 podría requerir que el rodillo de doblado se moviera hasta 6. En una aplicación real, las posiciones del rodillo inferior pueden diferir hasta en 4 pulgadas (10.16 cm), y esto es solamente entre dos grados de aluminio.

Figura 2: La mayoría de los rodillos de placa, como este sistema de cuatro rodillos que rola un cilindro angosto, tienen rodillos superiores fijos. Los rodillos inferiores se mueven para formar el cilindro a la forma deseada.

Para operadores nuevos, esto puede ser muy difícil de entender. Es cuestión de entender las propiedades de los materiales. El aluminio T0 saldrá del rodillo de placa con recuperación elástica limitada. Mientras tanto, el material T6 puede ser alimentado en una configuración de rodillo que se ve como si fuera a producir un cilindro con un diámetro de tan solo 12 pulgadas (30.48 cm). Pero ese material puede tener una recupe-ración elástica para formar un cilindro de 24 pulgadas (60.96 cm) de diámetro.

Lo mismo aplica al rolar traslapes en material delgado. Un cilindro de aluminio delgado T6 puede requerir que la máquina role una costura traslapada (es decir, los bordes delantero y trasero se traslapan entre sí) con una profundidad entre 6 y 8 pulgadas (15.24 y 20.32 cm), demasiado para la mayoría de las situaciones de soldadura. Pero cuando usted libera la presión de rolado, éste se recupera elásticamente formando una junta de traslape con el ancho apropiado.

The FABRICATOR: ¿cómo se compara el rolado de placa con la operación de una prensa dobladora?

Visser: depende del tipo de rodillo de placa que se tenga. Un rodillo de placa con geometría variable tiene un rodillo superior que se mueve hacia arriba y hacia abajo, como un punzón de prensa, y rodillos exteriores que se mueven hacia atrás y hacia adelante, como un dado en V de ancho ajustable (vea la Figura 1).

Pero la variedad más común de rodillo superior fijo opera de manera diferente (vea la Figura 2). En una prensa dobladora, hablando en términos generales, el doblez ocurre en el mismo lugar con cada carrera, directamente abajo de la punta del punzón. Ése no es el caso con un rodillo de placa. Cada vez que se levanta o baja el rodillo de doblado, la posición del momento de doblez cambia. En un rodillo de sujeción inicial, mientras más levante los rodillos inferiores, más presión pondrá, y el momento de doblez más cerca estará de los rodillos de sujeción inicial (vea la ilustración de la barra lateral). Mientras menos presión ejerza el rodillo de sujeción y mientras más abajo esté el rodillo de doblado, más lejos estará del punto de sujeción inicial el momento de doblez.

La recuperación elástica también es diferente. Cuando forma con aire en una prensa dobladora, usted tiene tres puntos de contacto: los dos soportes de dado y la punta del punzón. Tiene una zona de formado aislada en la línea de doblez. En el rolado de placa usted esencialmente está formando cientos de líneas de doblez, una instantáneamente después de la otra. No tiene una zona aislada para recuperación elástica. La variación en el formado entre grados de materiales, e incluso lotes o coladas diferentes del mismo material, se hace mayor.

En aplicaciones de calibre delgado, además tiene que preocuparse de cómo el cilindro rolado se comportará conforme asciende y pasa la línea central del rodillo. La gravedad actúa. La placa gruesa tiene la masa estructural para mantener su forma en todo el rolado. Por otro lado, la placa delgada puede pandearse bajo su propio peso. Esto a su vez en verdad pue-de cambiar el punto de doblez, forzándolo ligeramente lejos de los rodillos de sujeción y hacia su rodillo de doblado. Usted necesita saber cómo darle cabida a esto, moviendo el rodillo de doblado ligeramente hacia arriba y mantener un radio de formado tan constante como pueda. Para trabajo con tolerancias exigentes, usted puede necesitar soportes adicionales arriba e incluso a los lados para guiar el metal en todo el proceso de rolado (vea la Figura 3).

The FABRICATOR: explique los efectos de reloj de arena y de barril en el rolado. ¿Cómo ocurren, y cómo pueden evitarse?

Visser: la meta es lograr una línea paralela de presión. Aunque esto se dice más fácil de lo que se hace, si consideramos la naturaleza del rodillo de placa. Como una prensa dobladora, un rodillo de placa es más rígido cerca de los extremos—cerca del bastidor rígido de la máquina—que en el centro. Es por eso que la presión de formado puede hacer que los rodillos se desvíen más a la mitad. Por lo tanto, como las prensas dobladoras, los rodillos de placa usan la coronación. En las aplicaciones más comunes, los rodillos tienen diámetros ligeramente más gruesos a la mitad.

Un rodillo de placa puede tener un nivel de coronación que dará cabida a la mayoría de las piezas de trabajo que procesará para asegurar que la operación logre esa línea imaginaria paralela de presión a través de los rodillos. Al menos ésa es la situación ideal. Por supuesto, los talleres de rolado de placa, especialmente los talleres pequeños, prosperan ofreciendo diversas capacidades de rolado. Infinidad de trabajos pueden salir de la norma, y los operadores necesitan saber cómo compensar una coronación insuficiente o excesiva.

Una coronación insuficiente causa un efecto de barril, con los extremos del cilindro rolados a un diámetro menor que el centro. La coronación excesiva produce lo opuesto: un cilindro con forma de reloj de arena.

Para corregir esto, usted puede aumentar la presión de sujeción o compensar. Para saber qué solución usar y en qué medida, primero necesita conocer la capacidad de rolado de su máquina y el comportamiento del metal que está rolando. Aumentar la presión de sujeción puede funcionar, pero debe asegurarse de que el material—considerando el grado, espesor, forma de la pieza de trabajo, y diámetro—no esté cerca de las capacida-des máximas de formado de su máquina.

Luego, necesita saber cómo reaccionará el material a un aumento en la presión de sujeción. Aumentar la presión de sujeción funciona para algunos materiales, pero no para otros. Para la mayoría de los aceros inoxidables, usted puede aumentar la presión. Pero cuando está trabajando con materiales suaves, como grados de aluminio más suaves, aumentar la presión de sujeción puede acabar distorsionando el material. Yo lo llamo el efecto de “masa para pay”. Como al adelgazar una pieza de corteza para pay, el material suave puede adelgazarse y distorsionarse bajo una presión de sujeción excesiva.

Finalmente, usted puede adelantarse con un plan para compensar una coronación incorrecta. Si su pieza de trabajo sale y ve que tiene una ligera forma de barril, tiene dos posibles escenarios. Ya sea que la posición del rodillo de sujeción no se ajustó correctamente y se aplicó inicialmente demasiada presión, o simplemente no hay suficiente coronación a la mitad del rodillo.

Con un rodillo coronado, cada cambio incremental en presión cambiará la deflexión más en el centro que en los extremos. Cuando obtiene una forma ligera de barril, el centro del rodillo se está desviando hacia abajo demasiado. Viendo de frente, usted puede visualizar esa línea de presión del rodillo parecida a una ligera sonrisa—más alta en los lados, más baja a la mitad.

En esta situación de efecto de ba-rril, si usted no arrugó los extremos de la parte (con suerte), trate de disminuir ligeramente la presión del rodillo. Idealmente, usted puede reducir la presión al punto donde la mitad se desvía justo lo suficiente para que la superficie del rodillo sea paralela a los bordes. Con esto se logra el resultado deseado: esa línea paralela de presión en toda la longitud de la pieza de trabajo.

Sin embargo, si usted tiene una coronación de rodillo significativamente insuficiente para el trabajo, los cambios en la presión del rodillo pueden no ser tan efectivos. Con una coronación insuficiente, una pequeña reducción en la presión de sujeción en los extremos reduce la deflexión en el centro en cierta medida, pero no lo suficiente para eliminar el efecto de barril.

Si la pieza de trabajo sale con una li-gera forma de reloj de arena, usted tiene una coronación excesiva para el trabajo. Si visualiza una línea de presión a través del rodillo, esta vez se vería como un li-gero ceño fruncido—más alto en el centro, más bajo en los lados. Puede tratar de aumentar la presión de sujeción del rodillo—claro está, sólo si su máquina puede manejar el aumento de tonelaje. Esto aumenta la deflexión en el centro, presionando el centro hacia abajo. El ligero ceño fruncido se vuelve una línea recta de presión a través de la pieza de trabajo.

Si alterar la presión del rodillo no funciona, usted necesita recurrir a la compensación. Puestas a la mitad, las calzas en sí—que pueden ser pedazos de cartón, plástico, o incluso hoja metálica delgada—aumentan la coronación de forma efectiva, idealmente hasta el punto donde la deflexión en el centro concuerda con la deflexión en los extremos. Colocadas en cualquiera de los lados de la pieza de trabajo, las calzas pueden compensar la coronación excesiva.

La colocación exacta de calzas pue-de variar de un trabajo a otro. Yo he visto algunas compensaciones complicadas, como un pedazo de cartón de 2 pies (unos 61cm) de ancho arriba de una pieza de 4 pies (122 cm) de ancho, arri-ba de una pieza de 6 pies (183 cm) de ancho, agregando un bulto más grande a la mitad del rodillo, aunque esto no es lo ideal. Usted no querrá llegar a esos extremos, porque su máquina no fue diseñada para eso. Idealmente, necesita una máquina con la capacidad y coronación correctas para el trabajo en cuestión.

De hecho, tenemos un rodillo de placa costoso sin coronación, simplemente porque los rodillos en sí están sobredimensionados. Es una aplicación de rolado de precisión, alrededor de ± 1⁄32 de pulgada en la circunferencia, y procesa aluminio sumamente suave. Cual-quier otra coronación nos habría dado ese efecto de masa para pay. Así que en lugar de eso, sobredimensionamos los rodillos para la aplicación, por lo que no obtenemos una deflexión notable, y se mantiene una presión uniforme a través de los rodillos. Es una solución inusual (sin mencionar el costo), pero existe.

The FABRICATOR: para usted, ¿qué es lo que hace único al rolado de placa?

Visser: hasta que no se idee una forma de hacer que cada placa de un grado específico tenga exactamente las mismas características de formado, sin importar su origen—sin importar la fresa, la colada o lote, etc. —el proceso de rolado de placa seguirá siendo un arte. Formé a media docena de operadores durante mi estancia en BEPeterson, y todos ellos aprendieron el oficio mediante capacita-ción interna.

Creo en los programas de aprendizaje y en estar cerca de los operadores con experiencia. No se puede contratar a alguien como rolador de chapa así sin más, y no creo que eso cambie.

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI