- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Los aspectos basicos del granallado por turbina

Los fundamentos del granallado por turbina para limpieza de partes y preparación para pintura

Figure 1: En el granallado, es el medio—ya sea arena angular o granalla redonda (aquí se ilustra una vista ampliada) —el que hace el trabajo. Imagen cortesía de Rosler Metal Finishing USA.

Un fabricante puede pasar dema-siado tiempo preparando manualmente piezas de trabajo para obtener un acabado óptimo. Si la pintura o recubrimiento al salir de la línea no se adhiere correctamente, se debe con frecuencia a que alguien se saltó un paso de preparación de superficie, o no preparó toda la superficie por completo. Una compañía puede asegurarse de que haya un equipo de acabado que conozca las mejores técnicas para todo esto, o, si los volúmenes son suficientes, puede comprar o enviar la parte a granallar. Lo último parece mucho más simple.

Sin embargo, la limpieza por granallado realmente es de lo más simple. Considere el sistema común de granallado por turbina (vea la Figura 1 y la Figura 2). Podría ser un sistema en línea, donde un monorriel o banda transportadora lleva partes en un flujo continuo; o un sistema por lotes, donde lotes de partes son colocados en una cabina de grana-llado. En ambos sistemas, una rueda de granallado gira y lanza granalla o arena angular hacia la pieza de trabajo, limpiando oxidación y escamado y preparando la superficie para pintura. Eso es lo ideal cuando todas las variables se ajustan correctamente para el trabajo en cuestión.

Si no se ajustan ni monitorean como es debido, la operación puede fracasar. En el mejor de los casos, un trabajador puede encontrar que la pintura no se está adhiriendo a un lote de partes y encontrar que es un problema en el sistema de granallado—por decir, una mezcla incorr-ecta de abrasivo. En el peor de los casos, un revestimiento del gabinete de granall-ado puede deteriorarse hasta el punto en el que la máquina se auto-destruya.

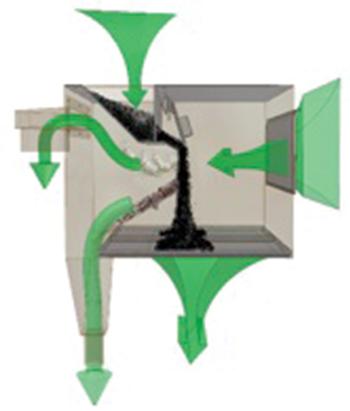

Esto nos regresa a los fundamentos, lo “básico de lo básico” de la operación y el mantenimiento del sistema de granallado. El corazón del sistema late dentro de la carcasa de la turbina (vea la Figura 3). Dentro de esta unidad, un impulso bombea el medio de granallado a través de lo que se conoce como la caja de control localizada en el centro de una rueda rotatoria, y hacia las aspas que lanzan el medio hacia la pieza de trabajo en un arco u onda.

Es así como la máquina produce un patrón de granallado sobre la parte. El patrón usualmente tiene varias pulgadas de ancho y puede ser de varios pies de largo, dependiendo de la máquina y de la distancia de la rueda a la pieza de trabajo. Mientras más lejos esté la rueda de la superficie de la parte, más grande y menos concentrado (es decir, menos medio se impacta por unidad de superficie) se vuelve el patrón de granallado. Y como lo explican las fuentes, es el medio abrasivo el que realmente hace el trabajo. Cuatro, ocho, o más ruedas colocadas estratégicamente en un sistema, pueden asegurar que la granalla o arena impacte todas las superficies de la pieza de trabajo que necesitan limpiarse y prepararse para pintura.

Algunas variables no están bajo el control del operador. Debe diseñarse o comprarse una máquina granalladora para la aplicación—para una parte o familia de partes específica, o, en un taller, para manejar la mayoría de las partes que requieren preparación para pintura. Si una máquina no tiene suficientes ruedas en el lugar correcto para cierta parte, es poco lo que un fabricante puede hacer excepto enviar la parte a una compañía que tenga un sistema así, o preparar la parte manualmente.

Pero otros problemas sí están bajo el control del operador. Como con la preparación manual para pintura, las partes deben desengrasarse y limpiarse. Y cuan-do las partes llegan a la máquina en sí, el operador necesita asegurarse de que todas las variables sean correctas para el trabajo en cuestión. Éstas incluyen el tipo de medio, tamaño, concentración y mezcla, así como mantenimiento preventivo básico (PM).

Tipo de medio y velocidad

Los aspectos básicos empiezan al final de la línea: las partes saliendo de la cabina de recubrimiento con polvo o pintura. ¿Cuáles son sus requerimientos de cobertura con revestimiento, y qué acabado de superficie especifica el fabricante del polvo o de la pintura para lograr los mejores resultados? ¿Cuál es la profundidad promedio de pico a valle de la superficie corroída (medida en mils, con 1 mil equivalente a 25 micrones, o 0.001 pulgadas)?

“Si es un conteo por pulgada de picos de paso alto, entonces se usará un medio de arena, porque en comparación con la granalla redonda, la arena angular puede dar muchos más impactos en un área de superficie dada”, dijo Rick Roth, gerente de productos de granallado de Rosler Metal Finishing USA, Battle Creek, Mich.

El granallado transmite energía cinética a la superficie de la hoja metálica, y muy poca o demasiada energía puede causar problemas. La cantidad de ener-gía depende del tamaño de la partícula del medio de granallado así como de su velocidad.

Figure 3: La turbina de rueda es el corazón del sistema de granallado. Foto cortesía de Rosler Metal Finishing USA.

Las tablas industriales pueden mostrar que para obtener un perfil de superficie de 3 mils, una máquina granall-adora necesita cargarse con un cierto tamaño de medio. Como lo explicó Roth, la mayoría de las tablas estándar, de la Society of Automotive Engineers y de otras fuentes, se calculan asumiendo que el medio se mueve a una velocidad entre 245 y 250 pies por segundo (75 y 76 metros por segundo). (Las caracterís-ticas de la máquina y de la rueda determinan la velocidad del medio abrasivo. Para una aproximación de la velocidad, multiplique el diámetro de la rueda por su RPM y divida entre 180.) Pero si una granalla grande golpeara la superficie de una hoja calibre 10 a esa velocidad, las partículas pandearían la superficie.

“En el granallado, se acumulan esfuerzos compresivos”, dijo Peter Mosier, gerente de aplicaciones y ventas de Wheelabrator Group, Burlington, Ont. “Si se hace sólo en un lado de la parte y no en el otro, se hará que la parte se doble o pandee”.

La granalla redonda puede tener una acción de martillado particularmente efectiva cuando golpea la superficie, razón por la cual el medio se usa en martillado con granalla, un proceso mucho más controlado diseñado para inducir esfuerzos compresivos en una pieza de trabajo.

“Si está usando granalla redonda, puede tratar de limpiar la superficie, pero además estará martillándola al mismo tiempo”, dijo Steve Seabrook, ingeniero de aplicaciones de Wheelabrator. “Si usted está limpiando una placa de acero de 0.5 pulgadas, un poco de martillado en la superficie no importa. Pero si está limpiando partes de calibre delgado, es posible que desee usar arena de tamaño pequeño, lo que ayuda a evitar esfuerzos compresivos excesivos sobre la parte. Usted puede controlar estos esfuerzos de muchas maneras diferentes, dependiendo del tipo de medio que esté usando, el tiempo de exposición de la pieza de trabajo en la zona de granallado, así como la velocidad y el volumen del medio que se está lanzando”.

Mezcla de materiales

Se podría escribir una enciclopedia sobre los diversos tipos y mezclas de abrasivos disponibles, pero como lo describen las fuentes, un tema común es la importancia de la mezcla correcta de medios. Una aplicación de limpieza puede requerir granalla S-280 (llamada así porque 85 por ciento de las partículas de granalla son retenidas en un tamiz de malla de 0.0280 pulgadas).

Sin embargo, las partículas se separan en partículas más pequeñas después de su uso conforme son cicladas repetidamente a través de la máquina. Así que lo que empieza como S-280 eventualmente se convierte en S-230, S-170, S-110 y menor, antes de ser separado en una tolva.

Tener un balance uniforme entre tamaños diferentes de partículas es crítico, razón por la cual el agregar medio a una máquina puede ser un asunto delicado. Conforme la máquina descarga abrasivo usado demasiado pequeño para ser efectivo, la misma cantidad de abrasivo nuevo más grande debe alimentarse al sistema.

“La regla de dedo es que usted consumirá, en libras por hora, la mitad de los caballos de potencia de su rueda”, dijo Tyler Cotton, presidente de Blast Abrade Inc., Elyria, Ohio. “Por lo que si usted tiene una sola rueda de granallado de 20 caballos de potencia (HP), consumirá alrededor de 10 libras de granalla por hora. Si usted tiene cuatro ruedas de granallado de 20 HP, que en total son 80 HP, usted consumirá alrededor de 40 libras de medio por hora”.

Muchas máquinas agregan medio automáticamente, pero algunos sistemas requieren que los operadores agreguen medio según se necesite. Para hacerlo, monitorean un amperímetro que mide la carga de amperaje en la rueda. Para un uso más eficiente, ese amperímetro debe estar a lectura de plena carga, según lo especifica el fabricante del equipo.

Pero digamos que un operador en el turno anterior no puso atención al amperímetro y no rellena el sistema con medio. Así que conforme las partículas pequeñas se separan y salen del sistema, el nivel de abrasivo disminuye significativamente. Esto afecta seriamente la eficiencia del granallado, pero además desequilibra la mezcla de medio.

Figure 6: En un separador de lavado por aire, el aire fluye a través de la cortina para separar las partículas de desecho, que caen en una tolva de recolección, mientras que el polvo y las partículas finas son soplados a un colector de polvo. El abrasivo bueno regresa al sistema para su reuso. Imagen cortesía de Wheelabrator Group.

Un operador inexperto en el siguiente turno podría notar que el nivel de abrasivo es bajo y en consecuencia vaciar una gran cantidad de medio nuevo en el sistema, sólo para descubrir que sigue teniendo problemas. El amperímetro muestra que la rueda está completamente cargada, pero el nivel de mezcla permanece disparejo, con demasiadas partículas grandes. Esto hace oscilar el péndulo hacia el otro lado, haciendo la acción de granallado demasiado agresiva. En este caso, debe hacer pasar el medio a través de la máquina (con piezas de prueba, para evitar desgaste acelerado de la máquina) hasta que se desgasten suficientes partículas, recreando la mezcla óptima de tamaños de medio en el sistema.

“Las fluctuaciones en la consistencia del medio en su sistema de granallado pueden realmente estropear sus procesos corriente abajo”, dijo Seabrook, y agregó que junto con el monitoreo de los niveles de medio, los operadores necesitan estar observando las partes que salen del sistema. “Algunas partes pueden sacar mucho medio abrasivo de la máquina”.

Encontrando el punto caliente

Al configurar una máquina, el operador necesita leer el patrón de granallado, con frecuencia llamado “verificación del punto caliente”, porque el área impactada se vuelve caliente al tacto. Pasar una pieza de prueba pintada a través de la máquina (30 segundos de exposición al medio usualmente funciona) puede revelar cómo se ve ese patrón de granallado.

“Si usted granalla durante 30 segundos, siente el área en la parte, y no está caliente... Está caliente algún otro lado”, dijo Cotton. “El medio puede estar golpeando el techo o el piso del gabinete, por lo que usted tiene que hacer ajustes hasta obtener ese punto caliente en su pieza de configuración”.

La posición de la abertura de la caja de control determina donde empieza la onda de granalla o arena abrasiva, y en última instancia, el patrón de granallado resultante. El tamaño de la abertura de la caja de control determina lo largo que será el patrón, y por lo tanto, qué tan densos son los impactos en la pieza de trabajo (vea la Figura 4 y la Figura 5).

La trayectoria del medio abrasivo entre la abertura de la caja de control y la pieza de trabajo no es una línea recta. Una vez que el medio sale de la caja de control, las aspas de la rueda giran e impulsan las partículas en una dirección completamente diferente. Para tomar en cuenta esto, las cajas de control se ponen a posiciones análogas a la cara de un reloj. Una caja de control puesta a, digamos, la una en punto, puede impulsar una onda de granalla o arena hacia abajo, cerca de la posición de las seis en punto, dependiendo del diámetro de la rueda, de los RPM y de otros parámetros.

Pero no toda la gente en una planta puede saber esto. “Un problema clásico ocurre cuando una persona de manteni-miento de fábrica inexperta ve la abertura de la caja y piensa que es donde sale el medio, y por lo tanto orienta era abertura directamente hacia la pieza de trabajo”, dijo Roth. “Pero toma hasta 180 grados dejar las aspas. Así que cuando él lo ha hace, el sistema chorrea medio justo hacia la carcasa de la rueda, y la granalla o arena está golpeando por todos lados. Usted puede destruir una carcasa de rueda muy rápido haciendo esto”.

Por que importa el mantenimiento preventivo

Cuando los componentes se desgastan, las cosas salen mal, y sus causas pueden no ser obvias. A.W. Mallory, en su guía de regreso a lo básico Guidelines for Centrifugal Blast Cleaning (Directrices para la limpieza con granallado centrí-fugo), describe una situación en la cual el operador ve la caída del amperímetro abajo de plena carga. Esto significa que la rueda no está lanzando suficiente abrasivo y está abajo de su potencia máxima de limpieza—así que debe agregar más medio, ¿no?

No necesariamente. Si el operador corta el flujo de abrasivo a la rueda y ve que el amperímetro salta brevemente a plena carga antes de caer a una lectura sin carga, la rueda en realidad puede te-ner flujo excesivo de abrasivo y, como el motor de un carro, ahogarse o inundarse. Si la aguja cae justo después de cortar el flujo de abrasivo, entonces sí le está faltando medio a la rueda.

Sin embargo, la falta de medio en la tolva podría no ser el problema. Tanto una rueda inundada como una carente de medio pueden ser causadas por una válvula de control de flujo defectuosa, por partes desgastadas de la rueda, pérdida de potencia por problemas de accionamiento del motor, u obstrucciones en el sistema de recirculación de abrasivo.

El último incluye un sistema separador de lavado por aire que remueve escamas, partículas finas y metal atrapado del abrasivo usado, y además filtra partículas abrasivas que son demasiado pequeñas para usarse—de nuevo, para mantener la mezcla óptima de abrasivo. El abrasivo usado y las partículas de la pieza de trabajo se mueven por gravedad, o bandas transportadoras de tornillo rotatorio o vibratorias, desde la base del gabinete de granallado hasta un sistema transportador elevador, a través de una malla tamiz, y al separador de lavado por aire, donde el medio cae en lo que debe ser una cortina uniforme. Fluye aire a través de la cortina para separar las partículas de desecho, las cuales caen en una tolva de recolección, mientras que el polvo y las partículas finas son soplados a un colector de polvo (vea la Figura 6). El abrasivo bueno fluye de regreso al sistema para su reuso.

“La longitud de esa cortina es crítica para mantener su mezcla de abrasivo”, dijo Seabrook. “Si es demasiado larga, usted no tiene la relación correcta aire-granalla. Si es demasiado pequeña, su cortina de abrasivo es demasiado gruesa para que el aire fluya consistentemente. Recomendamos que el operador verifique para asegurarse de que tiene una cortina plena de abrasivo en el separador, al menos una vez al día”.

Como detalla la guía de Mallory, demasiado flujo de aire a través de la cortina puede remover partículas excesivamente grandes; muy poco flujo de aire no removerá partículas finas; cualquiera de estos problemas afecta negativamente la mezcla de medio de granallado. Los pro-blemas de flujo de aire además pueden venir de agujeros o fugas en la carcasa del separador. Si la cortina de abrasivo es irregular, puede haber algo en la malla tamiz arriba de la unidad del separador, o los deflectores o barras separadoras pue-den estar ajustados incorrectamente.

El separador de lavado por aire no puede funcionar correctamente si no se le da el mantenimiento adecuado al colector de polvo. El colector de polvo necesita mantenimiento, y los cartuchos necesitan cambiarse periódicamente para lograr cierta presión diferencial, especificada por el fabricante. “Si abre el gabinete de granallado y ve una bocanada de polvo, puede estar en problemas”, dijo Roth.

Otros componentes de alto desgaste incluyen los componentes internos de la rueda de granallado, incluyendo el impulsor, la caja de control y las aspas en la rueda en sí”. Conforme esos componentes internos se empiezan a desgastar—especialmente el impulsor y la caja de control—el medio de granallado no fluye hacia las aspas adecuadamente. Esto puede causar turbulencia de abrasivo dentro de la rueda, aumentando el desgaste y causando que la onda de abrasivo se disperse más lejos, haciéndola de este modo menos concentrada que antes”, dijo Seabrook. Todo esto hace que el granallado sea menos eficiente.

“Si sus aspas empiezan a desgastarse también”, dijo Seabrook, “el medio de granallado se impactará por todos lados. Si se desgastan demasiado, usted realmente puede destrozar los componentes dentro de la rueda”.

El recubrimiento del gabinete es otro componente que necesita verificarse con regularidad y reemplazarse. “Un signo indicador de un recubrimiento defectuoso es un agujero en su gabinete y granalla a alta velocidad volando a través del taller”, dijo Seabrook.

Defectos caros

La operación y el mantenimiento básico del granallado por turbina no han cambiado en décadas, pero eso no hace que el proceso sea menos crítico. En todo taller, la limpieza con granallado ocurre cerca del final del proceso de manufactura. Hay mucha mano de obra corriente arriba—corte, doblado, soldadura, rectificado—en cada parte que entra al sistema de granallado. Mientras más tarde ocurra un problema en la manufactura, más caro será el error.

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

La mezcla de gas auxiliar impulsa la tecnología del láser de fibra

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI