Consultant

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Mantenimiento del corte con plasma: ¿está tirando dinero?

- By Jim Colt

- April 18, 2016

- Article

- Plasma Cutting

Casi en todas las visitas a talleres escucho la misma pregunta: “¿Cómo puedo hacer mi negocio más productivo y aun así ahorrar dinero?” La respuesta es sencilla: échele un vistazo a sus consumibles.

Ésta es una imagen común en el taller de corte: cerca de cada máquina de corte con plasma CNC hay un recipiente de 20 litros de consumibles “usados”. Estos consumibles usados eventualmente llegan al recipiente de reciclado, principalmente el cobre.

Con frecuencia meto la mano en este recipiente y saco un puñado de partes que revisar. Veo la erosión del electrodo y las marcas de remolino en la boquilla. La condición de la boquilla y los orificios de la placa de protección con frecuencia son indicadores de la condición del sistema de corte con plasma en sí, o de problemas de capacitación que deben atenderse con los operadores de la máquina. A veces hasta el 40 por ciento de las partes en el recipiente de desechos puede regresarse a la antorcha, donde pueden seguir produciendo partes con una excelente calidad de corte.

Considere los consumibles en la Figura 1, que se quitaron de un sistema después de cortar más de 6,800 pies lineales (más de 2 kilómetros) de acero de ½ pulgada. Con base en los procedimientos de inspección del fabricante de la antorcha, estas partes se han consumido alrededor de la mitad de su vida total. Las puede regresar a la antorcha y seguir cortando más de un kilómetro y medio.

¿Cuál es la razón? Muchas veces tiene que ver con el procedimiento de inspección de consumibles, o la falta de éste. Si un taller no tiene reglas específicas sobre cuándo cambiar consumibles, entonces debemos esperar que el operador cambie todas las partes de antorcha reemplazables al inicio de cada turno. Aun cuando algunas de esas partes deben cambiarse una vez por turno—dependiendo del nivel de potencia de la aplicación, del espesor del material y de la cantidad de corte que haga la antorcha—algunos consumibles en realidad deben durar 50 turnos o más.

Por supuesto, a veces un taller sí tiene implementado un proce-dimiento para consumibles, pero la política acaba costándole al taller más a largo plazo. Por ejemplo, las partes en la Figura 2 vienen de un taller donde el supervisor ordenó a los operadores de máquina que usaran los consumibles de corte con plasma hasta que fallaran. Desafortunadamente, este método puede destruir partes como la placa de protección y la boquilla que de otra manera podrían haber durado de dos a 50 veces más.

Cómo se desgastan los electrodos

Un electrodo nuevo se desgasta rápidamente durante el primer 10 por ciento de su vida, y durante el último 10 por ciento. En la parte intermedia de su vida, el electrodo se desgasta de manera lenta y previsible. Y cuando usted hace cortes más largos, tiene menos inicios (ya sea inicios de borde o perforación) por electrodo. Hablando en términos generales, mientras menos inicios haya, más van a durar muchos consumibles.

En la mayoría de las antorchas de plasma, el electrodo y la boquilla no se desgastan a la misma velocidad. En algunas situaciones, la boquilla puede durar tres veces más que el electrodo, y en otras situaciones ocurre lo opuesto: el electrodo dura tres veces más que la boquilla. Esto en realidad depende del nivel de potencia, del diseño de la antorcha y de la técnica del operador.

Si usted resuelve problemas de calidad del borde de corte cambiando partes consumibles individuales, con frecuencia resuelve el problema en cuestión de minutos. Por ejemplo, la falla podría ser por desperdicios atorados en un orificio o en un anillo difusor.

Todas las partes de la antorcha de plasma se producen a dimensiones y concentricidad críticas (vea la Figura 3). Sin embargo, ocasionalmente usted puede tener problemas con la calidad del corte aun cuando todos los componentes consumibles se vean bien. Puede acudir al soporte experto brindado por los principales fabricantes de sistemas de plasma cuando se requiera. De todas maneras, la mejor práctica siempre es en primer lugar evitar que estos problemas ocurran. Esto se logra con una buena técnica del operador, y, por supuesto, con un régimen adecuado de inspección y mantenimiento.

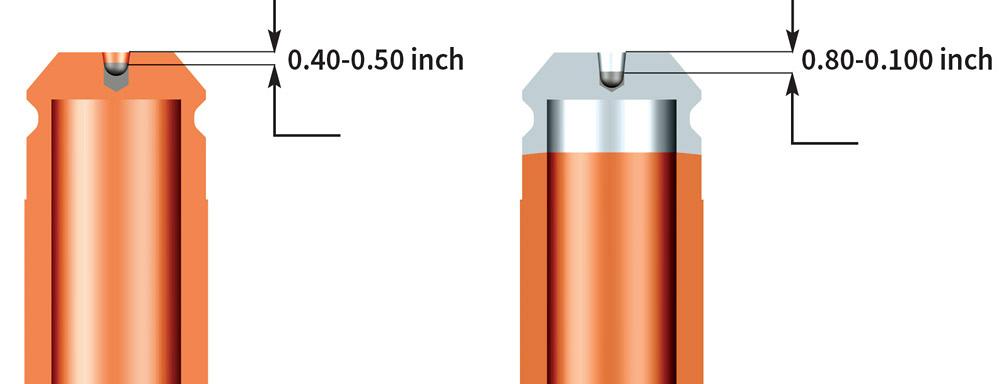

Figura 1 - 2

Con base en los procedimientos de

inspección del fabricante de antorchas,

estos consumibles sólo están a la mitad

de su vida.

Este electrodo, boquilla y placa de protección

se usaron en un taller donde se

les dijo a los operadores que usaran sus

consumibles de corte con plasma hasta

que fallaran.

Inspección del Electrodo

El electrodo energiza el arco de plasma y conduce energía de alto voltaje durante la secuencia de inicio. Esta energía ioniza el gas de corte, lo que permite que inicie el arco de plasma. El cuerpo de cobre del electrodo debe permanecer limpio y brillante hasta el final de su vida. Todo signo de decoloración grisácea por calor podría indicar un problema de enfriamiento de la antorcha.

La punta del electrodo sí se desgasta, especialmente en el emisor de hafnio, donde la temperatura puede exceder 3,000 grados F (1650 grados C) durante la operación. Al inspeccionar un electrodo usado, vea con cuidado la posición del pozo emisor de hafnio exactamente en la punta (vea la Figura 4). Un pozo descentrado podría indicar un problema con el flujo de gas que podría estar relacionado con un anillo difusor incorrecto o dañado, o con un ajuste incorrecto del flujo de gas.

Puede usar un indicador de dial para medir la profundidad del pozo (vea la Figura 5). Mientras más profundo sea el pozo, más cerca está el electrodo de fallar. Ponga en cero la aguja del indicador usando un electrodo nuevo que sea idéntico (es decir, que tenga el mismo número de parte) al electrodo que está midiendo. Esto le da un punto de referencia.

Digamos que un electrodo usado muestra alrededor de 0.023 pulgadas de desgaste en comparación con un electrodo nuevo. La profundidad máxima del pozo sugerida por el fabricante para este electrodo es 0.040 pulgadas; si se deja que se desgaste mucho más allá de este punto, está listo para una falla catastrófica. Por lo tanto, este electrodo con una profundidad de pozo de 0.023 pulgadas, tiene alrededor de 43 por ciento de su vida consumida. De hecho, este electrodo seguirá cortando como uno nuevo.

Los operadores a veces desechan electrodos perfectamente buenos, pensando que el electrodo estaba causando una mala calidad del corte, pero en realidad los problemas estaban relacionados con otros factores, como la velocidad de corte o la presión del gas de corte incorrecta. Los operadores reemplazan el electrodo, la calidad del corte sigue siendo mala, y gastan todavía más tiempo tratando de solucionar la situación.

Esto lleva a una práctica común: descartar consumibles como una fuente de calidad inaceptable del corte, muchos eligen reemplazar todos los consumibles de la antorcha (que puedan reemplazarse) al principio de cada turno. De nuevo, eso significa mucho dinero que va al recipiente de desechos.

Inspección de la Boquilla

A diferencia del electrodo, el cual tiene una profundidad de pozo que usted puede medir fácilmente, la boquilla no tiene un atributo específico que medir para determinar cuánta vida le queda. Así que necesita inspeccionar de cerca el desgaste en el orificio de la boquilla en las áreas de entrada y salida.

La boquilla limita el gas de plasma para aumentar la densidad de energía y la velocidad. Además ioniza el gas de plasma antes de que inicie el corte real. Dentro de ciertas boquillas, el gas en realidad se arremolina alrededor del electrodo. El efecto centrífugo crea una capa fría de gas no ionizado entre el arco y la boquilla de cobre. Esto explica en parte cómo un arco de 25,000 grados F (13,900 grados C) puede salir a través de una boquilla de cobre y no fundirla al instante.

Al inspeccionar una boquilla de plasma de alta definición, examine la forma del orificio en el exterior y en el interior. Es probable que necesite usar una lupa de joyero o un microscopio.

En el exterior, asegúrese que la forma del orificio sea perfectamente redonda sin muescas. Una boquilla nueva tendrá bordes muy filosos en el orificio, y después de cierta cantidad de uso esos bordes de orificio empezarán a redondearse. Esto eventualmente afecta la calidad del corte (vea la Figura 6).

Figura 3

Todas las partes de una antorcha de plasma—(

de izquierda a derecha) la tapa de

retención exterior, placa de protección,

tapa de retención interior, boquilla, anillo

difusor y electrodo—están hechas a dimensiones

críticas.

El agujero interior de la boquilla es de igual importancia. Busque que haya un orificio perfectamente redondo sin muescas ni marcas profundas de arco. Es normal tener un residuo blanco o grisáceo en el agujero y algunas marcas de arremolinamiento negras o grises. Puede limpiar el material blanco, que es óxido de hafnio, con una goma de lápiz. Los arremolinamientos negros o grises son huellas de carbón que se formaron durante el inicio del arco, usualmente por gotas de refrigerante del último cambio de consumible. No raye el agujero interior de la boquilla con herramientas puntiagudas ni trate de limpiar el orificio con un limpiador de puntas. Ambas cosas afectarán el desempeño.

Vea Todo el Sistema

Tener la más reciente tecnología, el sistema de plasma, sistemas de control de altura, CNC y software CAM, todo esto debe trabajar en conjunto para ayudar a brindar las mejoras combinaciones de calidad del corte, velocidad del corte y vida de los consumibles.

Cuando surgen problemas de calidad del corte, muchos culpan a la antorcha de plasma o a la fuente de energía, pero en realidad éstas sólo son partes de un sistema complejo. Usted puede tener CAM, CNC, el software de control, los componentes de control de movimiento (motores de accionamiento, cajas de engranajes, amplificadores de accionamiento y software de control de movimiento), y todos están estrechamente integrados con el control de altura de la antorcha, el control de flujo de gas, y el sistema de corte con plasma. Todos estos sistemas deben trabajar como una compañía de danza bien coreografiada. La sincronización perfecta de cada componente es realmente lo que da el nivel de calidad del corte y la vida de los consumibles que muchos esperan en la actualidad.

Todo esto hace un buen trabajo al producir un arco de corte con plasma que cortará virtualmente cualquier metal conductor. Y la temperatura de ese arco está muy altamente controlada. Piense cómo una boquilla de cobre, la cual se funde a alrededor de 1,100 grados F (590 grados C), puede restringir un chorro de plasma de aproximadamente 40,000 grados F (22,200 grados C)—y seguirlo haciendo después de cortar algunos kilómetros de acero de 0.5 pulgadas, todo con una calidad de borde muy buena.

Por esta razón, asegúrese de dar mantenimiento a todo su sistema de corte con plasma. Los principales fabricantes de máquinas de plasma tienen programas de mantenimiento preventivo que deben seguirse. Si se mantienen adecuadamente, estos complejos sistemas de corte deben funcionar bien por décadas.

About the Author

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI