Catalyst

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

12 Consejos Para Mejorar Sus Mapas De Flujo De Valor

- By Anthony Manos

- February 8, 2015

- Article

- Shop Management

Un mapa de flujo de valor (VSM, por sus siglas en inglés) es una representación visual de tareas, con valor agregado y sin valor agregado, usada para generar su producto o servicio de principio a fin, que incluye flujo de información y material. Un VSM le ayudará a crear un mejor estado futuro y estrategia operativa. Un plan de negocios dice qué, una estrategia operativa dice cómo.

De acuerdo con Learning to See, un libro de Mike Rother y John Shook, los mapas de flujo de valor tienen cuatro pasos:

- Determinar las familias de productos (o familias de procesos).

- Crear el mapa de estado actual.

- Desarrollar el mapa de estado futuro.

- Determinar el plan.

Esto se ve sencillo, pero es fácil perderse en los detalles. Un VSM debe ayudar a su organización a desarrollar un plan de acción, pero sin acción posterior, el acto de hacer un VSM es en sí muda (palabra de origen japonés)—que significa desperdicio. Los 12 consejos aquí le ayudarán a asegurar que un VSM no sea una pérdida de tiempo, sino que ayude a la gente de su organización a provocar un cambio positivo duradero.

1. Use las convenciones y símbolos apropiados de los VSM

Con frecuencia, la gente le dice a las cosas mapas de flujo de valor, pero éstos no son desarrollados, dibujados ni cumplen con la metodología correcta. Podrán ser mapas de flujo de valor en espíritu, pero no siguen técnicas verdaderas de los VSM.

Algunas personas podrán cubrir toda una pared del cuarto con papel kraft y usar notas Post-It™ con código de colores para cada paso de un proceso. No tardará mucho en que cientos de Post-Its cubran la pared. Es impresionante. Requiere mucho trabajo, y ahora tienen todo para ir al meollo del asunto, pero es tan abrumador que se quedan paralizados tratando de hacer mejoras.

La mejor práctica es dibujar mapas en papel de 11 x 17 pulgadas (A3) usando símbolos o íconos estándar generalmente aceptados. Apegándose al estándar de símbolos, cualquier persona capacitada en VSM debe ser capaz de leer los mapas que usted genere.

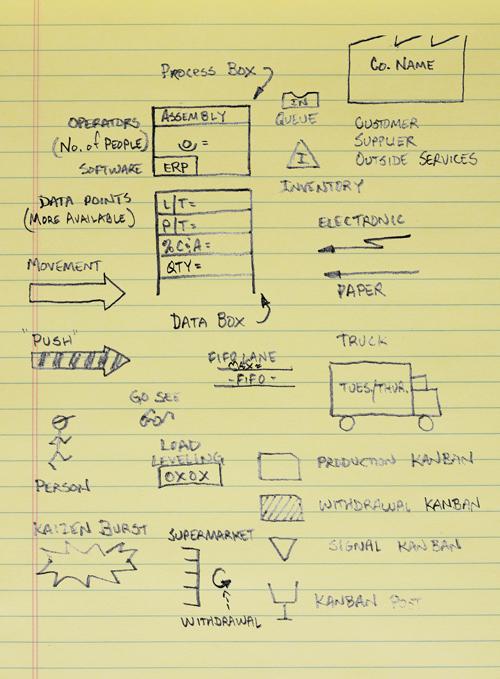

2. Primero dibújelo a mano

Algunos programas de software para VSM le ayudan a dibujar mapas y a hacer muchas manipulaciones de datos. En mi opinión, usted debe aprender primero a dibujarlo a mano, porque le ayudará a entender mejor la metodología (vea la Figura 1). Poniendo el lápiz sobre el papel, usted emerge en el proceso de la crea-ción del mapa, y así es como se vuelve real. Sí, puede parecer difícil al principio, pero con la práctica se vuelve más fácil. El día en que usted pueda tomar un hoja, empezar a discutir un problema con un colega, y dibujar un mapa, es el día en que realmente usted empieza a entender el poder de los VSM.

Además, los mapas deben ser temporales (vea el consejo No. 10). Una vez que usted llega a su estado futuro, ése se convierte en el estado actual y usted repite el proceso de mejora continua. El papel y el lápiz le permiten actualizar los mapas fácilmente, sin desperdicio por sobre-proceso.

Si decide usar software en lugar de papel y lápiz, asegúrese de estarlo usando por las razones correctas, como por la posibilidad de mandar un mapa electrónicamente, y no sólo para que sus mapas se vean más bonitos.

3. Determine las familias de procesoso familias de productos

Muchas organizaciones se saltan este paso porque no están seguros de cómo hacerlo, piensan que sus procesos son demasiado simples cuando no lo son, o piensan que es demasiado difícil de hacer. Nunca se salte este paso. Si lo hace, puede estarse metiendo en futuras dificultades.

Figura 1

Dibujando flujos de valor

a mano y apegándose a los símbolos

estándar, toda persona capacitada en

VSM debe poder leer los mapas que

usted haga.

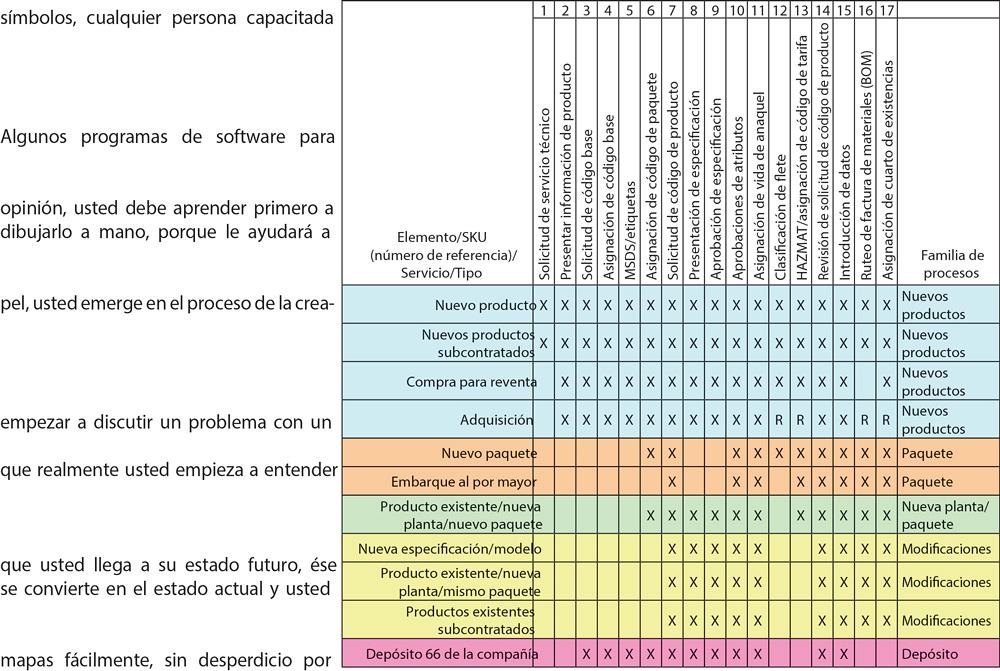

Muchos gerentes de taller dicen que nunca hacen lo mismo dos veces. Esto podría ser cierto, pero es probable que fabriquen artículos que sigan los mismos pasos de procesamiento o pasos similares. Es por esto que en lugar de familia de productos, me gusta usar el término familia de procesos, lo cual también hace más fácil aplicarlo a funciones de oficina (vea la Figura 2).

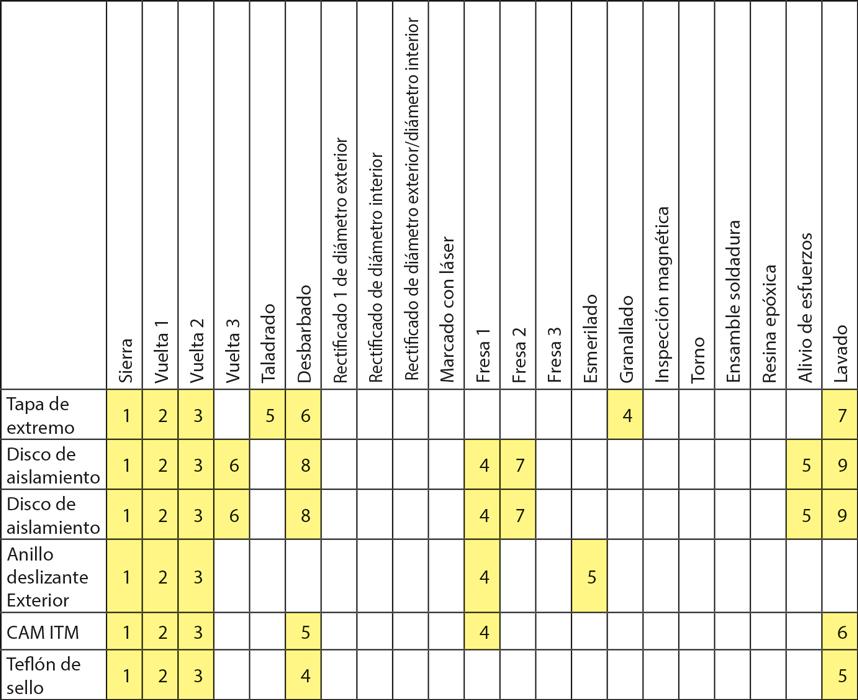

Agrupando trabajos en diferentes familias de procesos, usted puede lograr un mejor flujo y una mejora global en el ambiente de un taller. Por ejemplo, un equipo de mejora en un taller de máquinas con alta mezcla de productos escribió la secuencia de números de los pasos del proceso conforme esa parte en particular pasaba por el taller. De ahí, determinaron que había una secuencia de operaciones aun mejor, y que combinar algunas ope-raciones facilitaría el producir la parte a un costo menor que el cotizado originalmente. A partir de ese punto, cuando elaboraban una cotización, se aseguraban de revisar su matriz de familias de procesos para asegurarse de tener el mejor orden de operaciones (vea la Figura 3).

4. Limite el número de cajas de procesos

Cuando genere su matriz de familias de procesos, trate de mantenerla en el nivel o alcance apropiado. Limite el VSM a un número entre 10 y 15 pasos. Detallar más de 15 pasos puede hacerlo demasiado complicado.

El VSM es escalable, por lo que un proceso de su mapa de puerta a puerta (que muestra todo desde la orden inicial hasta el envío y la recepción del pago de esa orden) seguirá teniendo sólo entre 10 y 15 pasos. Uno de esos pasos puede ser “fabricación”. Este puede desglosarse en otro mapa de nivel departamental que también puede tener entre 10 y 15 pasos: láser, corte, doblado, hardware, soldadura, etc. Si un mapa tiene más de 15 pasos, es probable que usted quiera considerar el combinar pasos y renombrar el proceso.

5. Use un equipo para crear los mapas y un plan

El poner a una persona a hacer el mapa significa que usted usó sólo un cerebro y dos manos. La información reunida pue-de estar sesgada, o peor aun, incorrecta. Las decisiones necesitan tomarse con base en lo que es mejor para todo el flujo de valor, y eso es difícil de hacer con una sola persona. Asegúrese de usar un buen equipo multidisciplinario para recorrer el taller, analizar el flujo de partes, reunir la información y luego dibujar el mapa.

Idealmente, alguien con experiencia en VSM debe dirigir las juntas iniciales. Una persona que ha dibujado varios mapas puede ayudar a determinar las familias de procesos con el equipo, enseñar al equipo la forma correcta de recolectar datos e información, mostrar cómo dibujar los mapas, capacitar para un mejor estado futuro, y facilitar un evento exitoso.

6. Empiece con bloques de construcción básicos

Si está tratando de crear una celda de manufactura cuando conceptos básicos como 5S, trabajo estándar o trabajo en equipo ni siquiera existen en una organización, ¡suerte con eso! No estoy diciendo que usted no pueda saltar a una técnica o práctica más compleja inmediatamente, pero tendrá una mayor probabilidad de éxito si empieza en los conceptos básicos. Esto también aplica para conceptos de manufactura esbelta como sistemas de jalar y kanban (palabra de origen japonés, denominado también “sistema de tarjetas”), así como manteni-miento productivo total. Empiece con algunos de los principios y herramientas básicas primero antes de tratar de implementar algo más complejo.

7. No espere que todo aparezca en el mapa

Aun cuando los mapas le darán información e indicios valiosos para la mejora, típicamente no tienen otras iniciativas a nivel empresa que una organización deba adoptar durante su jornada esbelta, como por ejemplo organización del lugar de trabajo 5S y estandarización. Una compañía necesita tener 5S en todas partes, y los VSM pueden mostrar sólo un área o proceso que necesite 5S, no toda la instalación. Además, otras funciones importantes como comunicación y capacitación usualmente no se muestran como un punto de acción en un VSM, pero estas funciones son sumamente importantes al implementar conceptos de manufactura esbelta.

8. Designe un gerente de flujo de valor

El gerente de flujo de valor debe asegurar que la organización implemente el plan para alcanzar el estado futuro. Dicho gerente puede ver todo el flujo de valor y trabajar con equipos para implementar el plan. Si usted no designa a la persona adecuada como gerente de flujo de valor, los mapas y planes pueden esfumarse en el éter.

9. Siga el plan

Una compañía podría tomarse todo el tiempo y cuidado en crear el plan—y lue-go no implementarlo. ¡Qué desperdicio! Los gerentes de una compañía crearon su plan y decidieron hacer otras cosas que surgieron durante los siguientes seis meses. Permanecieron en su modo antiguo de apaga fuegos en lugar de usar el plan para mejorar el flujo de valor. Incluso decidieron redecorar la oficina (cosa que no estaba en el plan) con muebles nuevos en lugar de concentrarse en proyectos más importantes. Crear el plan no es lo más importante—implementar ese plan, sí que lo es.

Figura 2

Esta matriz de familias de procesos muestra como una operación

separó sus tareas de codificado de ERP (planeación de recursos empresariales) en

la oficina frontal en familias de procesos, identificando cada familia de procesos con

un color diferente.

10. Actualice los mapas

Una de mis preguntas favoritas que recibí cuando daba una conferencia fue “¿Con qué frecuencia debemos actualizar nuestros mapas?” Respondí, “Básicamente, siempre que haya un cambio, probablemente una vez al mes o algo así”. Hubo una larga pausa y luego la persona dijo, “Creo que estamos un poco atrás”. Le pregunté, “¿Cuándo fue la última vez que actualizaron su mapa?”, “Hace dos años”.

Obviamente, usted necesita tener sus mapas actualizados, y esto

es fácil de hacer si usted usa papel y lápiz. Usamos estos mapas para comunicarnos. Si no muestra su progreso, usted no se está comunicando de manera efectiva.

11. Pegue los mapas donde la gente los vea

Pregunta: “¿Dónde están sus mapas?”. Respuesta correcta “Pegados en nuestro tablero de comunicación de manufactura esbelta”.

No esconda sus mapas. Un beneficio clave de mostrar sus mapas de flujo de valor es comunicar lo que va a pasar en su organización en los siguientes meses o durante el próximo año. Mucha gente se resiste al cambio porque teme a lo desconocido. Pegar los mapas con el plan quita o elimina este miedo. También es una manera de empezar discusiones y obtener buena disposición e ideas para la mejora. No esconda sus mapas; ¡esté orgulloso de ellos!

12. Empiece con el panorama completo

Empiece con un VSM de puerta a puerta de una de sus familias de procesos. Trate de no meterse de lleno en un mapa departamental o multidisciplinario antes de desarrollar el mapa del nivel más alto.

Viendo el panorama completo, usted podrá tomar mejores decisiones sobre su flujo de valor. Si se mete de lleno en un VSM de nivel más bajo, puede no obtener los resultados que esperaba.

Esto va de la mano con el No. 4, limitar el número de cajas de procesos. Si us-ted dibuja inicialmente un mapa gigante (especialmente como se describe en el No. 1), puede perderse en los detalles y concentrarse en elementos que pueden no tener un efecto dramático en la eficiencia global.

El mapa masivo puede, por ejemplo, no cubrir problemas con elementos de fijación de soldadura. Eso está bien, pero un mapa de puerta a puerta—uno que identifique la soldadura como parte del paso de “fabricación”—muestra algo diferente. El mapa revela que la fabricación toma cinco días, pero la entrada de órdenes y la ingeniería toman 10 días. El mapa más amplio muestra donde empezar—en este caso, entrada de órdenes e ingeniería. Dibujar un mapa detallado aquí probablemente revelará un desperdicio significativo, y le mostrará donde obtendrá el mayor impacto por su dinero para la mejora.

Elimine el desperdicio, no lo genere

Cuando se trata de VSM, con frecuencia la gente se enamora tanto de su propia burocracia o análisis que sólo pierden recursos valiosos, especialmente tiempo. Hablo de la gente que gasta demasiado tiempo haciendo gráficas elaboradas de los datos que recolectó, o de quienes quie-ren obtener datos con 100 decimales.

Recuerde lo que está tratando de hacer aquí: eliminar el desperdicio, no crear más.

Figura 3

3 Esta matriz de familias de procesos (simplificada a partir de un

ejemplo más complejo) agrupa diferentes tareas que requieren procesos similares,

lo que puede convertirse en la base para un mapa de flujo de valor. Ésta muestra la

operación de un taller de máquinas, pero puede dibujarse una matriz similar para

la fabricación de chapa metálica. La operación puede producir diversas partes, pero

muchas comparten pasos de proceso similares, como corte láser, doblado e inserción

de hardware.

Referencias

Chet Marchwinski and John Shook, eds., Lean Lexicon: A Graphical Glossary for Lean Thinkers, 5th ed. (Cambridge, Mass.: The Lean Enterprise Institute, 2008).

John Shook and Mike Rother, Learning to See: Value Stream Mapping to Add Value and Eliminate Muda (Cambridge, Mass.: The Lean Enterprise Institute, 1999).

Beau Keyte and Drew Locher, The Complete Lean Enterprise: Value Stream Mapping for Administrative and Office Processes (New York: Productivity Press, 2004).

Karen Martin and Mike Osterling, Value Stream Mapping: How to Visualize Work and Align Leadership for Organizational Transformation (New York: McGraw-Hill Education, 2014).

About the Author

Anthony Manos

9270 Corsair Road, Suite 18

Frankfort, IL 60423

815-469-5678

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI