Technical Sales Manager

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Fabricando en el dado

- By Max Linder

- February 8, 2015

- Article

- Shop Management

Las servo-unidades de machuelado pueden controlar las velocidades de formado y de corte de manera independiente de la carrera de la prensa.

Los sistemas de formado de metales basados en procesos descentralizados y de manufactura separada no se justifican económicamente en una era donde los sistemas servo-accionados de procesamiento en el dado pueden integrarse a la perfección en cualquier tecnología de manufactura existente.

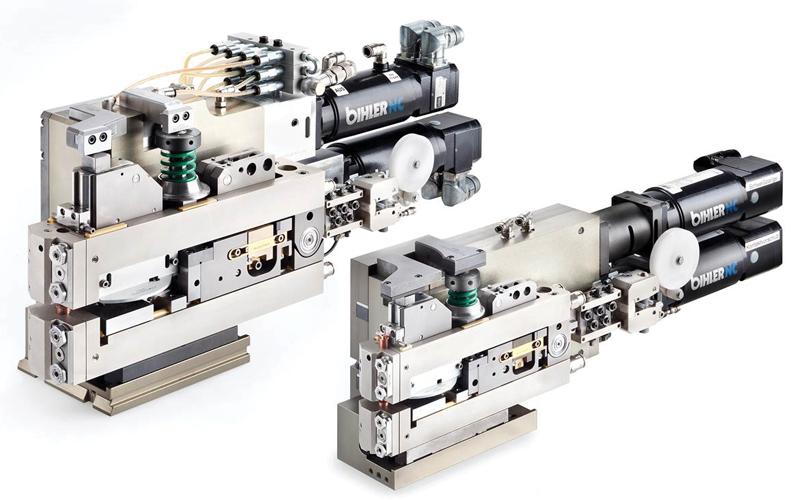

Machuelado en el dado. Por ejemplo, algunas de las operaciones de machuelado mecánico usadas en la actualidad desaparecerán eventualmente debido a que causan un cuello de botella en la optimización de la velocidad de la prensa. Una unidad de machuelado en el dado servo-accionada puede operar hasta dos veces más rápido que una unidad de machuelado individual para la misma aplicación (vea la Imagen inicial). Las unidades NC modernas son capaces de utilizar el ciclo de alimentación del material para preconfigurar la herramienta de machuelado en una posición inicial óptima para el siguiente ciclo de trabajo.

Además, la servo-unidad de machuelado puede controlar las velocidades de formado y de corte independiente de la prensa. Esto puede hacerse quitando el tornillo de avance. Entonces, el CNC controla el ajuste del paso de la rosca sin un cambio mecánico. Éste es un ejemplo en el que las operaciones en el dado, sincronizadas con un proceso maestro mediante CNC, pueden optimizar el desempeño global del proceso-e incluso extender la vida de la herramienta con base en los parámetros de proceso optimizados.

Inserción de tornillos en el dado. Otros sistemas CNC comerciales muy bien establecidos están disponibles para muchas aplicaciones como inserción de tornillos, donde el proceso de alimenta-ción está separado del proceso de inserción de tornillos. El tornillo se carga previamente durante el proceso de inserción en un mecanismo giratorio y se rota a la posición de ensamble mucho más rápido de lo que permitiría un proceso típico de inserción de tornillos. Esta tecnología en realidad no es nueva, pues es similar a un enfoque usado para soldadura de contacto hace más de 15 años.

Soldadura en el dado. Cabezas de soldadura de contacto especiales sueldan contactos de plata y tungsteno plata con un mecanismo que toma un contacto de la banda de suministro y lo inserta en la posición de soldadura. Éste alinea soldaduras perfectamente (vea la Figura 1).

Si el material de contacto está disponible en forma de alambre (perfil o redondo), el proceso es todavía más eficien-te—hasta 400 soldaduras por minuto. En el pasado, se requerían dos movimientos mecánicos individuales para controlar las unidades. Usando tecnología CNC moderna, el control del transporte de contactos y del movimiento de soldadura se manejan mediante servo-movimientos controlados individualmente que pueden integrarse a cualquier proceso de estampado.

Estos tres ejemplos ilustran como es probable que la tecnología CNC de procesamiento en el dado vuelva obsoletos los enfoques mecánicos, al crear un concepto modular con interfaces estandarizadas con tecnología existente. La pregunta principal por el momento es cómo controlar y sincronizar nueva tecnología con sistemas antiguos.

Integración de ensamble exitosa

Clave para todo enfoque exitoso es el controlador usado para operar e integrar las unidades. El enfoque de controlador más común hasta ahora es una señal de disparo que inicia un proceso con parámetros preestablecidos; la única realimentación necesaria es una señal de confirmación de que la operación ha sido terminada con éxito. El problemamás común con este enfoque es que los proveedores de sistemas con frecuencia tienen sus propios protocolos patentados para operar sus unidades, y no los han dise-ñado para sincronizarse con operaciones posteriores. Modificaciones o mejoras a estas unidades son más o menos imposibles. Los requerimientos de manteni-miento y de soporte aumentan debido a los diversos sistemas de controladores requeridos para los numerosos sistemas.

Los enfoques modernos van mucho más allá sincronizando el nuevo proceso con el proceso maestro, llamado enfoque maestro/esclavo. Esto requiere una configuración inicial más compleja, pero luego el CNC puede asumir varias tareas complejas de control a la vez. Además, todo el sistema puede recibir manteni-miento de manera más simple.

Sincronizar las operaciones corriente abajo con el proceso maestro permite integrar operaciones más avanzadas en un proceso de estampado, tal como ensamble de partes.

Figura 1

Un mecanismo toma un contacto de una banda de suministro y lo

inserta en la posición de soldadura con una alineación perfecta a velocidades de

hasta 400 soldaduras por minuto.

La transferencia automatizada de partes es un estándar en la tecnología de prensa de transferencia. La mayoría de los sistemas de alto desempeño ha sido transferida de sistemas mecánicos y accionados por leva, a accionamientos CNC de alta velocidad. Esto permite una máxima flexibilidad para cambios de partes.

Lo nuevo es la opción de usar sistemas de banda transportadora de alta precisión para mover partes al proceso de estampado o desde éste (vea la Figura 2). Hay dos opciones para aceptar diferentes aplicaciones—ya sea un sistema de banda operando con un ancho de paso continuo, o un portador de herramientas y partes.

Otras alternativas se basan completamente en servo-lanzaderas individuales con conceptos de servomotor lineal. Una banda transportadora de lanzadera pue-de integrarse sincronizándola al proceso maestro. De manera alternativa, puede operar el ciclo individual con un ciclo asíncrono para adaptarse perfectamente a requerimientos de procesos no estándar.

También pueden incorporarse otras operaciones y movimientos en una operación de dado progresivo. Por lo tanto, se han desarrollado unidades modulares y servo-carros para este propósito. Unidades CNC estandarizadas de “agarrar y colocar” pueden seguirle el ritmo a procesos de estampado de alta velocidad para soportar sistemas avanzados de manejo de partes. Por ejemplo ahora, una parte plástica puede insertarse en el proceso simplemente, y ensamblarse con la unidad estandarizada de “agarrar y colocar”. Este enfoque reduce los tiempos de desarrollo y el costo, y aumenta la flexibilidad.

La pregunta que surge es si este enfoque modular integrado al estampado llevará en última instancia a una situa-ción en la cual los procesos auxiliares se conviertan en los dominantes, convirtiéndose el estampado en la operación auxiliar tipo “según se necesite”. Es importante para la siguiente generación de tomadores de decisiones entender las oportunidades y la fortaleza de ambos enfoques para tomar decisiones sensatas en el futuro.

Porque todas estas unidades modulares pueden integrarse a un proceso de estampado, hay servo-prensas que ya son modulares, que pueden comunicarse bien con sus módulos auxiliares... como un módulo más.

About the Author

Max Linder

85 Industrial Drive

Phillipsburg, NJ 08865

908-329-9116

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI