- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Un resumen del corte con chorro de agua de 5 ejes

La tecnología de corte es una puerta hacia nuevas oportunidades de fabricación

- December 16, 2013

- Article

- Waterjet Cutting

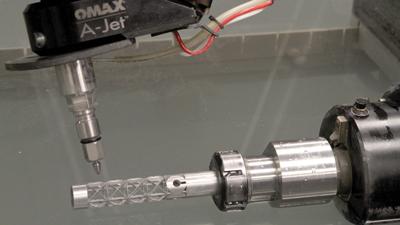

Figure 1: Una de las cosas para las que pueden usarse las cabezas de corte articuladas es para compensar el sesgo natural que ocurre con la corriente de un chorro de agua.

Aun cuando las operaciones en cinco ejes como el corte de bisel y otras operaciones de preparación para soldadura han sido posibles en máquinas de chorro de agua con abrasivo durante algún tiempo, la capacidad para procesar partes en 3-D como tubos de cédula delgada y gruesa en el mismo chorro de agua es relativamente nueva. Esto es abrir nuevas posibilidades para los fabricantes en metal.

Los talleres que alguna vez se enfocaron principalmente al trabajo plano en 2-D ahora tienen la oportunidad de aceptar trabajo en 3-D con una máquina de chorro de agua con abrasivo de cinco ejes. Y esos talleres que se especializan en fabricación de tubo de cédula delgada y gruesa ahora pueden procesar sus partes cilíndricas en 3-D en el mismo tipo de máquina. Además, la misma máquina de chorro abrasivo de cinco ejes permite a los fabricantes procesar partes planas en 2-D, como refuerzos y soportes, que antes podrían haberse mandado a hacer a otros talleres.

Debido a que las máquinas de chorro de agua con abrasivo cortan prácticamente cualquier material, los talleres de fabricación con capacidad de máquina de cinco ejes pueden ampliar sus mercados en términos de los materiales que pueden procesar. Los talleres pueden cortar vidrio con chorro de agua, y evitarles dolores de cabeza a los clientes, asociados con el maquinado de este tipo de materiales frágiles. El chorro de agua sin abrasivo puede usarse para cortar empaques y formas de hule mucho más rápido y de manera más limpia que el equipo de corte convencional. El chorro de agua, usando perforación a baja presión, también pue-de cortar piedra para propósitos arquitectónicos o decorativos.

En algunos casos, los talleres pueden actualizar fácilmente y de manera ren-table sus máquinas existentes de chorro de agua con abrasivo en 2-D tipo puente agregando software, cabezas de articulación y unidades rotatorias para obtener capacidades plenas de corte en 3-D.

Explorando la cabeza de articulación

Las cabezas de articulación (vea la Figura 1) son la clave para el corte con chorro de agua de cinco ejes. Además de los ejes X, Y y Z de la máquina, las cabezas de articulación proporcionan dos ángulos de inclinación—uno perpendicular al eje X y el otro perpendicular al eje Y.

Algunas cabezas de articulación se desarrollaron inicialmente para hacer cortes biselados (vea la Figura 2) y angulados. Con los avances en el software de control de máquinas, las cabezas de articulación ahora pueden hacer compensación del sesgo para mejorar aún más la precisión del corte.

Algunas cabezas articuladas funcionan dentro de los límites de seguridad del corte con chorro de agua con abrasivo (vea la barra lateral Dentro de los límites de seguridad). Aun cuando hay cinco ejes de movimiento, el rango de los dos ejes de inclinación es controlado a una distancia limitada específica, de forma que la corriente del chorro de agua con abrasivo esté siempre disparando en una dirección generalmente hacia abajo, hacia el tanque de agua de la máquina.

Corte de cilindros con el chorro de agua

Actualmente el uso más común de máquinas 2-D con cabezas de corte articuladas agregadas es para biseles asociados con la preparación para soldadura y cortes de inglete para partes que se intersectan a un ángulo. Además se usan para cortar ave-llanados en agujeros grandes.

Cuando una unidad de eje rotatorio es emparejada con la cabeza de articulación (vea la Figura 3), la combinación le da a los talleres de fabricación la capacidad de hacer operaciones de cinco ejes en tubos de cédula delgada y gruesa, y en otras partes cilíndricas. Dichas operaciones incluyen corte de formas de boca de pescado y otras formas terminales necesarias para unir tubos de cédula delgada o gruesa entre sí (vea la Figura 4).

El software hace que el corte en cinco ejes funcione

Las cabezas de articulación y las unidades rotatorias proporcionaron el movimiento de máquina requerido para el corte con chorro de agua de cinco ejes, pero las mejoras en la programación de las máquinas realmente hicieron avanzar la capacidad de corte (vea la Figura 5). Al principio las partes podían programarse manualmente, pero la tarea era muy complicada y llevaba muchísimo tiempo. Sin embargo, actualmente los desarrolladores han creado software específicamente para soportar movimiento de máquina coordinado de ejes múltiples y procesamiento de partes en 3-D. Con este software, los ta-lleres pueden programar y cortar patrones en 3-D fácil y rápidamente para diversas aplicaciones, desde las periferias de tubos de cédula delgada y gruesa, a operaciones de acoplamiento, a cortes de preparación y biseles.

Figure 2: La mayor parte del tiempo los cortes de bisel son para preparación para soldadura. Sin embargo, cuando se necesita un bisel muy profundo para una parte grande, un chorro de agua con abrasivo de cinco ejes también puede hacer ese trabajo.

Para que estas máquinas de corte con chorro de agua sean aún más amigables con el usuario, el software de control avanzado tiene una multitud de subrutinas de corte de tubos de cédula delgada y gruesa, embebidas en el control de la máquina. ¿Qué tan fácil es de usar? Si un operador quiere programar la máquina para cortar un cilindro, llama la pantalla del subprograma de control. Luego el operador introduce dos diámetros de los cilindros que se van a unir, así como el ángulo de intersección deseado. A partir de allí el software hace automáticamente todos los cálculos necesarios.

Software de programación avanzado para estos tipos de máquinas de cinco ejes con frecuencia puede enlazarse a otros sistemas CAD/CAM comunes. Esto permite a los talleres programar las máquinas en paquetes de software con los que ya se sienten cómodos y que ya están usando. Luego los archivos CAD se transfieren al software de control de la máquina y se producen instrucciones para el mo-vimiento correcto de la máquina.

¿Qué partes son más factibles?

Aun cuando los avances tecnológicos han simplificado el corte en cinco ejes, deben considerarse ciertos factores antes de cambiar una parte a la mesa del chorro de agua con abrasivo.

Las formas de la pieza de trabajo, por ejemplo, pueden limitar el uso del corte en cinco ejes. Los talleres deben estar al tanto del lugar exacto donde la corriente del chorro de agua con abrasivo estará apuntando, especialmente al hacer cortes angulados tales como avellanados en agujeros. Si el ángulo del avellanado es demasiado pequeño o el diámetro del agujero correspondiente no es suficientemente grande, el chorro de agua cortará en la pared del lado opuesto del agujero. Ima-gine avellanar un agujero de 0.5 pulgadas de diámetro en una parte de 3 pulgadas de espesor en comparación con avellanar un agujero de 3 pulgadas de diámetro en una parte de 0.5 pulgadas de espesor.

La mayoría de los talleres de fabricación trabajan con espesores de material de 2 pulgadas o menos. En la mayoría de los casos, se usa corte con chorro de agua en cinco ejes para crear biseles y ángulos de 0.25 pulgadas, 0.375 pulgadas ó 0.5 pulgadas de ancho. El hacer dichos cortes en un chorro de agua con abrasivo elimina el tener que generarlos en operaciones secundarias usando otros equipos.

En cuanto al corte de tubo de cédula delgada y gruesa, la principal restricción para el corte con chorro de agua con abrasivo de cinco ejes es el tamaño del diámetro interior (ID). Mientras menor sea el diámetro interior de un tubo de cédula delgada o gruesa, mayor es el riesgo de que la corriente del chorro de agua abrasivo corte en una pared lateral opuesta de la parte mientras procesa un extremo o lado. Para evitar que ocurra eso, pueden insertarse piezas de cerámica en el tubo que desvían la corriente del chorro de agua y evitan que corte la superficie opuesta de la parte. El uso de un deflector es aplicable sólo si el diámetro interior de la parte es suficientemente grande. Un diámetro interior de la parte de 0.062 pulgadas, por ejemplo, no daría suficiente espacio para un deflector.

Actualmente los talleres de fabricación típicamente consideran el corte con chorro de agua con abrasivo para procesar principalmente longitudes cortas de tubos de cédula delgada y gruesa con diámetros de 1.5 pulgadas y más grandes. Lamayoría de estos tipos de partes se usan para interconectar estructuras espaciales.

Sin embargo, la introducción de tamaños mayores de mesa de chorro de agua con abrasivo están permitiendo a los talleres procesar tubos de cédula delgada y gruesa más largos. Debido a que la rotación de las partes implica una fuerza/par de torsión mínimo, el fabricante en realidad sólo tiene que preocuparse de proporcionar una base sólida para soportar la parte larga.

Fabricación para el futuro

Conforme más talleres de fabricación adoptan el corte con chorro de agua con abrasivo de cinco ejes en un intento por diversificar sus negocios, muchos expertos industriales prevén el uso de la tecnología para cortar nuevos tipos de materiales—no sólo metales. Dicha capacidad resultará ser sumamente benéfica conforme más diseños de componentes incorporen menos materiales metálicos y más materiales de tipo compuesto.

Con el continuo cambio de los materiales de manufactura y diseños de partes, los fabricantes deben considerar qué tecnologías aumentarán su versatilidad de manufactura. Los talleres de fabricación que desean seguir siendo competentes en los siguientes 20 años serán los que seguirán adaptando las tecnologías más recientes, como las máquinas de corte con chorro de agua con abrasivo de cinco ejes.

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI