- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Anatomía de un sistema de soldadura basado en robot

- February 13, 2017

- Article

- Automation and Robotics

Se pronostica que el suministro mundial de robots industriales en 2016 habrá crecido un 15% desde 2015 a más de 256,000 unidades. Este récord de ventas lo vivieron principalmente los grandes fabricantes de equipo original (OEM) y proveedores de nivel en el segmento automotriz, pero los fabricantes pequeños y medianos que apenas están empezando a explorar el uso de robótica también están en el centro de este crecimiento récord del mercado. Norteamérica se mantiene en el tercer sitio en número de robots instalados y en uso actualmente, detrás de Japón y China.

Entonces, ¿por qué las fábricas automatizan sus procesos?

Necesitan reducir costos directos en mano de obra.

No pueden llenar ciertos puestos.

Necesitan mejorar la calidad.

Es difícil hacer el trabajo manualmente.

Necesitan aumentar la productividad.

Es difícil satisfacer las especificaciones de manera consistente.

Necesitan brindar flexibilidad en los procesos.

Una tarea es peligrosa para el personal.

Desean eliminar una fuente de contaminación.

Sin embargo, antes de que los gerentes de planta instalen un sistema robótico de soldadura y unión, deben entender todos sus componentes y sus funciones.

El robot sólo es una parte de un sistema de automatización basado en robot, ya sea para soldar o para otras aplicaciones.

Independientemente de la aplicación, hay varios componentes y funciones comunes para todos los sistemas: controles, dispositivos de comunicación, interfaces del operador, sensores, equipo periférico, equipo de manejo de partes, elementos de sujeción, elementos de seguridad y dispositivos de manejo de cables son componentes, además de la participación de cierto perso-nal en la mayoría de los proyectos.

1. Controles, Comunicación e Interfaz del Operador

Los controles, los instrumentos de comunicación y los componentes de interfaz con el operador están interrelacionados en los sistemas de automatización. Los sistemas de control incluyen el controlador del robot y otros controladores del sistema como PLC y PC. Generalmente, los controladores de robot se encargan de controlar herramental del robot y proporcionan el movimiento del robot, mientras los controladores del sistema brindan lógica a través de entradas y salidas para eventos como movimientos de partes, comunicación con el ambiente de producción, adquisición de datos del sistema e interfaz humana. La función de los controladores del sistema es verificar que las condiciones del sistema se cumplan y comunicarse con el controlador del robot para ejecutar su programa.

La interfaz del operador es cómo el personal de la planta ve el estado del sistema, y es el medio para introducir modificaciones al proceso iniciadas externamente. Las consideraciones en los diseños de interfaz del operador incluyen el nivel de participación humana (operador) en el sistema, decisiones de información de calidad deseada de las partes antes de que el robot las procese, y notificación deseada cuando el sistema requiera intervención del operador.

2. Compontes Neumáticos, Sensores y Componentes Eléctricos

Componentes Neumáticos. Válvulas, acoplamientos, filtros de aire, sensores de presión, reguladores, lubricadores y filtros de lubricante así como actuadores para he-rramental y elementos de sujeción de partes forman el sistema de automatización. Los componentes neumáticos se usan para la actuación del sujetador y la generación de vacío, ya sea en la herramienta del robot o en el manejo de material, o para actuar las abrazaderas de sujeción de partes y los sujetadores de vacío para soldar.

Sensores. Éstos se usan para verificar acciones y localizar partes. Dispositivos electromecánicos como interruptores bidireccionales, de proximidad, interruptores tipo efecto Hall en cilindros de aire, y aqué-llos que detectan cuando un rayo de luz es interrumpido, son ejemplos de los tipos de sensores usados para detectar la presencia de una parte o para verificar una acción. Éstos se requieren para brindar un control positivo del sistema, y si los requerimientos del sistema lo demandan, una cámara o un sistema de visión puede detectar la localización y la orientación de la parte, e incluso hacer verificaciones de calidad de la parte.

Una aplicación de recoger y colocar es un ejemplo de uso del sensor del sistema. Un robot no se puede mover para recoger una parte hasta que un sensor de presencia indica que la parte está en la posición de recogida y otro sensor confirma que el sujetador está abierto y listo para recoger una parte. Cuando el robot se mueve a la posición de recogida, un sensor del sujetador confirma que el sujetador se cerró en la parte, y un sensor de presencia de parte en la herramienta indica que una parte está en el sujetador. Un sujetador cerrado, una parte en la herramienta y ninguna parte en la posición de recogida indican que una parte está viajando en la herramienta.

En la ubicación del “lugar” (el destino), un sensor verifica que la posición del lugar esté abierto para recibir una parte. Nuevamente, la parte debe estar en posición, el sujetador abierto y no debe detectarse parte alguna en la herramienta después de que el robot se mueve. Ésta es una indicación positiva de que una parte ha sido movida como se esperaba. Este ejemplo ilustra cómo pueden usarse sensores para brindar una re-troalimentación positiva de que una parte fue recogida y colocada como se esperaba.

En soldadura es común emplear sensores para detectar posiciones de sujeción de partes, presencia de partes y en algunos casos detectar qué elemento de fijación de soldadura está en uso para verificar que el elemento concuerda con la parte, la cual concuerda con el programa de soldadura seleccionado en el robot. Además de los sensores disponibles comúnmente, puede usarse un proceso en soldadura conocido como detección de contacto para verificar las localizaciones y tamaños de partes, y pue-den revisar los atributos físicos de una parte como verificación antes de soldar.

Componentes Eléctricos. Los sistemas de automatización también pueden requerir componentes eléctricos como cajas de co-nexión, transformadores, arrancadores de motor, motores de eje externos y accionamientos junto con los controles del sistema de seguridad requeridos.

3. Sistemas de Seguridad

Los componentes del sistema de seguridad incluyen barreras para personal, puertas de acceso, interruptores de puerta, señales luminosas de advertencia, interbloqueos del sistema de control y señalización. Los sistemas de seguridad deben diseñarse para cumplir con el Estándar Nacional Americano para Robots Industriales y Sistemas de Robots (ANSI/RIA R15.06-2012).

Cuando se permite la interacción humana con el robot bajo ciertas condiciones controladas con clasificación de seguridad, se le denomina sistema colaborativo. Los requerimientos de este sistema se detallan en la Especificación Técnica ISO de reciente publicación ISO/TS 15066:2016, Collaborative Robots.

Además de los componentes de seguridad estándar del sistema de automatización, la extracción de humos y la protección ocular contra destellos de soldadura son equipos requeridos para soldar.

4. Equipo Periférico

Elementos como un elevador o soportes de robot, mesas giratorias y bandas transportadoras para presentación de partes, elementos de fijación de partes, herramental, nidos y otro equipo de procesamiento o hardware que pueda requerirse para hacer el trabajo, todos son parte del sistema de automatización basado en robot.

5. Cable y su Man

El manejo del cable en un sistema automatizado con frecuencia se pasa por alto hasta que se vuelve un problema. Los problemas incluyen daño del cable causado por flexiones repetidas; cortos causados por desgaste del cable; cables desconectados causados por el movimiento; y daño de cables por montacargas. Los cables deben canalizarse hacia el sistema y desde éste; entre el robot y el controlador del robot; entre el controlador del robot y el controlador del sistema; entre equipos periféricos; y entre cajas de cone-xión y componentes de seguridad.

Los cables fijos al brazo de robot, conocidos como vestiduras, deben estar clasificados como altamente flexibles y deben canali-zarse considerando el movimiento máximo del robot. Los tomacorrientes, cables entre componentes del sistema y cajas de cone-xión son fijos, por lo que no requieren cables muy flexibles. Es óptimo usar el alambrado interno provisto por el fabricante del robot, pero es muy frecuente que los cables tengan que ser vestidos fuera del brazo del robot.

La vestidura incluye además otros ele-mentos montados en el exterior del brazo de robot como líneas neumáticas, líneas de agua de enfriamiento, y mangueras dispensadoras de material. El movimiento del robot debe considerarse al vestir cualquiera de estos elementos.

La vestidura para soldar incluye el cable de la antorcha, el paquete de mangueras, el conducto de alambre de soldadura, y sensores que van fuera del brazo del robot.

6. Mano de Obra

Aunque los sistemas de automatización basados en robots reducen los costos de mano de obra directa, requieren personal para manejar ciertas tareas. Este personal incluye administración del proyecto, simulación y arreglo del sistema, desarrollo del sistema, diseño, programación, pruebas de comprobación del concepto, y maqueta del sistema. Además, los sistemas requieren personas que hagan la operación de prueba antes del embarque, embarque del sistema, instalación, preparación del sitio para el nuevo equipo y puesta en marcha. Los presupuestos deben asignar fondos para capacitación tanto de operadores como de la administración.

Los sistemas de soldadura requerirán diseño de herramental para sostener ade-cuadamente las partes para la soldadura automatizada.

7. El Robot

El último componente que se debe considerar en un sistema de soldadura basado en robot es el robot en sí. El robot se selecciona usando tres criterios: alcance, o área a la que éste puede acceder; carga útil, o capacidad de llevar peso; y velocidad. En aplicaciones de soldadura, la carga útil del robot debe estar calculada para manejar antorcha, separador, disco de aislamiento, alimentador de alambre y carga del cable de la antorcha en el brazo. El alcance del robot debe ser suficiente para que articule, acceda y se mueva a todos los puntos de soldadura requeridos en las partes. El controlador del robot requiere software de soldadura que proporcione los medios para comunicarse con la fuente de energía de soldadura e interpretar la necesidad de cambios de movi-miento para optimizar el proceso de soldadura. El ritmo de producción requerido tiene que considerar la velocidad del robot para hacer todas las soldaduras en la parte más sus movimientos de aire.

La soldadura es una aplicación desa-rrollada para robótica industrial, por lo que la mayoría de los fabricantes de robots ofrecen robots específicos para soldar, con las características necesarias para brindarle al fabricante de metal un producto probado para una soldadura exitosa.

El herramental para robot en todo sistema de automatización basado en robot es el componente más importante en el sistema. En un sistema de soldadura, la fuente de energía para soldar, el alimentador de alambre, la antorcha, la estación de limpieza y todos los componentes auxilia-res del sistema de soldadura comprenden el herramental, y son la clave para el éxito en estos sistemas de automatización (vea la barra lateral Componentes Específicos del Sistema de Soldadura).

Componentes Específicos del Sistema de Soldadura

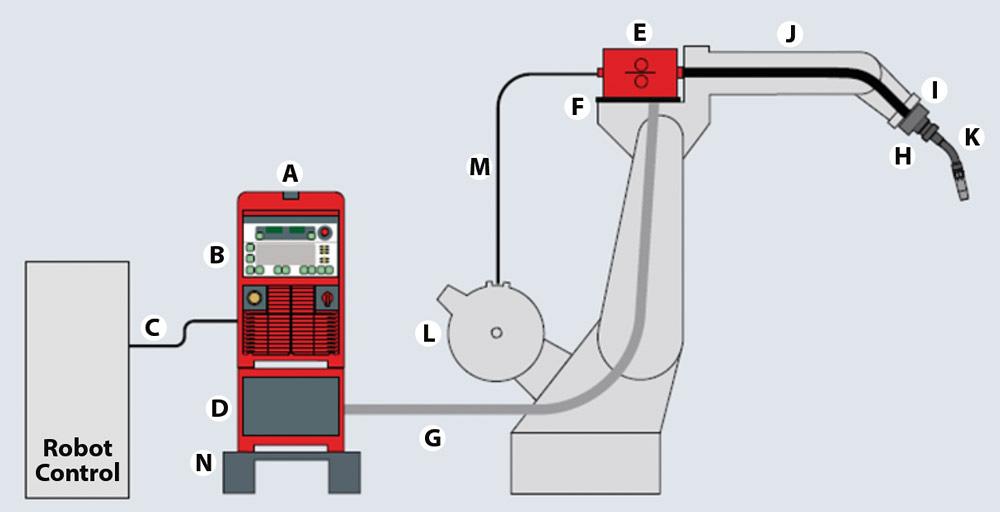

Los componentes del sistema de soldadura basado en robot varían, dependiendo del proceso de soldadura y del metal que se esté soldando, pero hay varias piezas de hardware estándar para un sistema de GMAW estándar.

(1) La fuente de energía para soldar es el corazón del sistema de soldadura. Ésta proporciona la energía necesaria para generar el calor que licúa el metal en el extremo de la antorcha y unir (soldar) las partes metálicas. La selección de la fuente de energía es una función del tipo de soldadura que se requiera en el sistema. La instalación de la fuente de energía típicamente requiere energía trifásica.

(2) La interfaz permite comunicarse al controlador del robot y a la fuente de energía para soldar. Esta comunicación constante monitorea el desempeño de la soldadura y modifica el ondeo del robot, los ajustes de la fuente de energía, la velocidad del robot y muchos otros parámetros que afectan la calidad de la soldadura. Existen muchas opciones diferentes disponibles para comunicación de la interfaz, que incluyen discretas, protocolos de bus y basadas en Ethernet.

3) El cable de comunicación de la interfaz es el cable que conecta la fuente de energía para soldar con el controlador del robot.

(4) Para soldadura que requiere una antorcha enfriada por agua, se necesita un enfriador de agua. Los enfriadores de agua usan refrigerante y energía para su operación. Las líneas de refrigerante necesitan conectarse y vestirse externamente al brazo del robot.

(5) El alimentador de alambre proporciona el alambre de soldadura a la antorcha para el proceso de soldadura y necesita ser acorde a la capacidad de corriente y voltaje de la fuente de energía para soldar. En la soldadura con alimentación de alambre es muy importante la cantidad de alambre que sale de la punta de la antorcha, y debe controlarse el ritmo de alimentación del alambre para mantener esta parte sobresaliente para generar una soldadura de calidad. El cable de comunicación del alimentador de alambre debe enchufarse, debe conectarse una manguera de gas de protección y deben instalarse y mantenerse rodillos impulsores para una operación correcta.

(6) La abrazadera del alimentador de alambre monta el alimentador de alambre al robot y brinda aislamiento entre éste y el robot.

(7) El paquete de mangueras contiene el cable de comunicación del alimentador de alambre, cable positivo o negativo para el alambre auto-protegido, manguera de gas de protección y líneas de refrigerante en caso de necesitarse.

(8) Un separador de antorcha, o caja de colisiones proporciona un medio mecánico para que la antorcha se desconecte en caso de una colisión. Para proteger la antorcha contra daño, muchos usuarios emplean además el software de detección de colisiones del robot ofrecido por los fabricantes de robots. Éste puede usarse con el separador mecánico o sin éste.

(9) Se requiere un disco de aislamiento entre la antorcha o algún separador mecánico y la placa de montaje de herramientas en el robot.

(10) Un cable de antorcha, o conexión flexible, conecta la antorcha con el alimentador de alambre y proporciona la conexión para la punta de la antorcha.

(11) El cuello de la antorcha, o cuello de ganso, es la antorcha de soldadura en sí.

(12) El portador de alambre de soldadura proporciona el alambre en gran volumen al alimentador de alambre para su consumo en el proceso de soldadura. El tipo carrete o tipo barril son portadores típicos de alambre de soldadura.

(13) El conducto de alambre de soldadura, instalado entre el alimentador de alambre y el portador de alambre de soldadura, proporciona el conducto para que el alambre viaje hacia el alimentador de alambre.

(14) El soporte para la fuente de energía se usa para montar el suministro de energía de la soldadura.

En el diagrama no se muestra una estación de limpieza de antorcha. Ésta se requiere debido a que el sistema de soldadura basado en robot típicamente debe trabajar a velocidad máxima o cerca de ésta, por lo que tiene poco tiempo para recuperarse entre operaciones de soldadura. Debido a esto y a la necesidad de mantener la integridad de las soldaduras, la antorcha debe mantenerse limpia. Esta limpieza ocurre cuando las partes son cambiadas. Limpiar y recortar el alambre adecuadamente para corregir la protuberancia y asegurar que cada proceso de soldadura empiece con las condiciones óptimas para producir una soldadura y una parte de calidad.

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI