- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Conformación del rayo para obtener el mejor corte

- February 14, 2017

- Article

- Manufacturing Software

El galvanómetro tiene una larga historia con el láser. Estos aparatos, también conocidos como galvo-escáneres, galvo-posicionadores o simplemente galvos, pueden mover el rayo láser de un punto a otro casi al instante. Los espectáculos de luces láser no existirían sin éstos, y tampoco la mayoría de los tipos de marcado láser. La soldadura remota por rayo láser, al igual que la naciente tecnología de corte remoto con rayo láser, están basadas en estos aparatos.

En el futuro, es posible que algunas aplicaciones de corte de placa y chapa metálica usen un galvo para manipular el rayo láser en la trayectoria justa para producir el mejor borde de corte. Esto es producto del trabajo continuo en el Instituto Fraunhofer localizado en Dresden, Alemania, donde investigadores en fotónica se concentran en la calidad y perfil del rayo, al igual que en la exactitud del mo-vimiento de ese rayo en el corte.

Ajuste de la Luz

Aunque parezca complicada, la receta para un borde liso cortado con láser no lleva muchos ingredientes. Se tiene el gas auxiliar, ya sea oxígeno o nitrógeno; lue-go está el rayo en sí. Cuando se usa un láser de estado sólido puede haber un colimador en la cabeza de corte que puede variar el diámetro del rayo, y además está el producto de parámetros del rayo (BPP, por sus siglas en inglés), el modo y cómo se distribuye la intensidad de la energía a través del rayo. Dependiendo del láser que se use, la intensidad puede estar concentrada en el centro (modo Gausiano, TEM00) o alrededor de los bordes (modo de dona, TEM01).

Luego está la absorción, o qué tan bien absorbe un material en particular una longitud de onda láser en particular (las ondas de luz reales emitidas desde el láser, que no deben confundirse con el diámetro del rayo). Incluso material altamente reflejante puede absorber la longitud de onda de 1 micrón de láseres de estado sólido de alto brillo, que incluyen láseres de fibra, de disco, y los más recientes láseres de diodo directo. Para algunas aplicaciones especiales, las longitudes de onda del láser en realidad se están “ajustando” para un desempeño óptimo del láser con los materiales que se van a procesar.

Por supuesto, el láser con el ajuste más fino del mundo no sería efectivo si no fuera movido de manera rápida y precisa a la posición correcta. Sin embargo, el simple “movimiento” del rayo láser implica algo más que encontrar la mejor trayectoria del punto A al punto B. A lo largo de la trayectoria de corte o de soldadura, ¿el rayo láser podría ser movido de modo que se aumentara la calidad y la eficiencia? Aquí, el galvo puede jugar un papel cada vez más importante.

Fundamentos del Galvo

“Un sistema de galvo consta de tres componentes principales: el motor o galvanómetro, el espejo o espejos y el servo—la tarjeta de accionamiento que controla al sistema”. Eso escribió la Editora Colaboradora Valerie Coffey en Laser Focus World. Como lo describe, el servo acciona al galvanómetro, el cual, usando las propiedades del electromagnetismo, manipula el espejo. Estos componentes forman lo que se conoce como óptica de escaneado.

La óptica de escaneado se ha convertido en un componente central del marcado láser, de la soldadura láser e incluso de ciertas aplicaciones de corte láser. En la soldadura remota por rayo láser, donde la longitud focal del rayo se mide en pies o en metros, la óptica de escaneado envía el rayo de una soldadura a la siguiente en cuestión de microsegundos.

Recientemente, la óptica de escaneado dirigió un rayo para cortar (o, mejor dicho, para remover) material muy delgado, usualmente de 0.5 mm o menos. Desarr-ollado en Fraunhofer, el láser se mueve casi al instante para remover, o evaporar, material en la ranura. Si usted trabaja con láminas muy delgadas, entre 0.01 y 0.10 mm, el láser puede remover una ranura en una pasada; para piezas de trabajo más gruesas, el rayo láser necesita varias pasadas. Sin embargo, a simple vista, la óptica de escaneado maneja al láser tan rápido que el corte virtualmente es instantáneo.

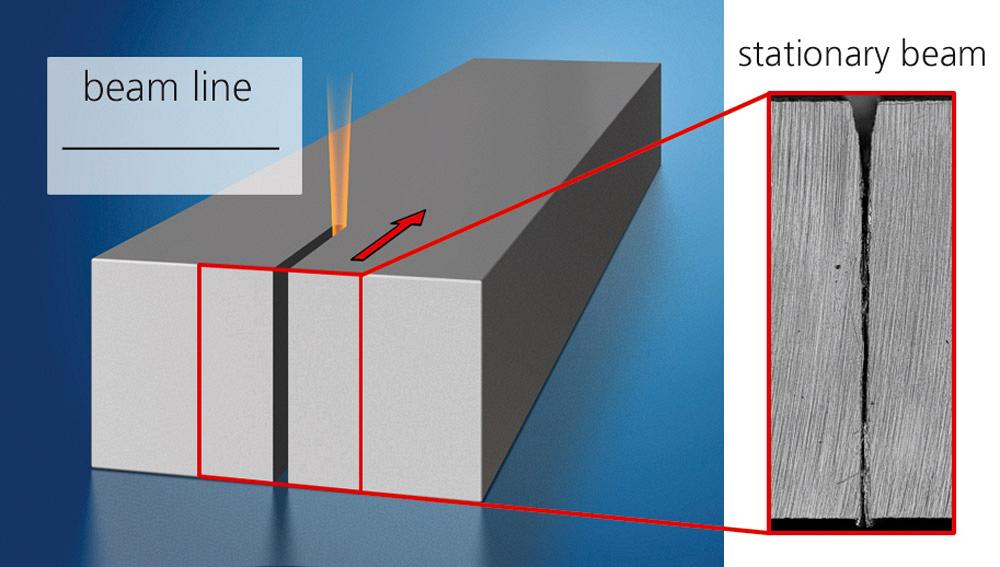

Figura 1

Un corte con rayo láser no oscilante en acero inoxidable grueso deja un borde que puede requerir acabado extra.

Sin una boquilla de cabeza de corte cerca de la pieza de trabajo, el corte remoto por rayo láser no puede usar gas auxiliar para evacuar el material fundido; éste se basa en la remoción para crear la ranura, lo cual hace que el proceso sea impráctico para la mayoría de los materiales con espesores mayores a 0.5 mm.

Con base en lo anterior podría pensarse que la óptica de escaneado láser tendría un uso limitado para materiales más gruesos, pero, regresando al 2008, los investigadores de Fraunhofer no lo creyeron así.

Ajuste Dinámico del Rayo

El cuarto de herramientas de un operador tiene herramientas de fresado y de torneado con infinidad de formas y tamaños. Cada componente de herramental, tanto del cuerpo de la herramienta como del número y orientación de los insertos de corte, funciona mejor en algunas ope-raciones de maquinado y peor en otras, dependiendo de las geometrías que se estén cortando y de la pieza de trabajo en cuestión.

En el campo del corte láser de chapa metálica, los técnicos cambian el foco y (en algunas máquinas) el diámetro del rayo para lograr el mejor borde de corte. Sin embargo, a diferencia de un operador que elige una herramienta de corte, los técnicos de máquinas láser en operaciones típicas de corte láser de chapa y placa no pueden cambiar significativamente la forma del rayo.

Por años, la industria ha trabajado para manipular las características del rayo y adaptarlo mejor a una aplicación específica. Sin embargo, regresando al 2008, algunos investigadores en Fraunhofer empezaron a concentrarse no en las características del rayo láser, sino en cómo ese rayo podría ser movido con óptica de escaneado. Dicha óptica ya se estaba usando para mover el rayo grandes distancias muy rápido, pero ¿podrían hacer oscilar el rayo en patrones finos en la trayectoria de corte o de soldadura en sí? Si pudieran hacer oscilar el rayo lo suficientemente rápido en un patrón pequeño, ¿la nueva “forma” del rayo mejoraría las características de pro-cesamiento?

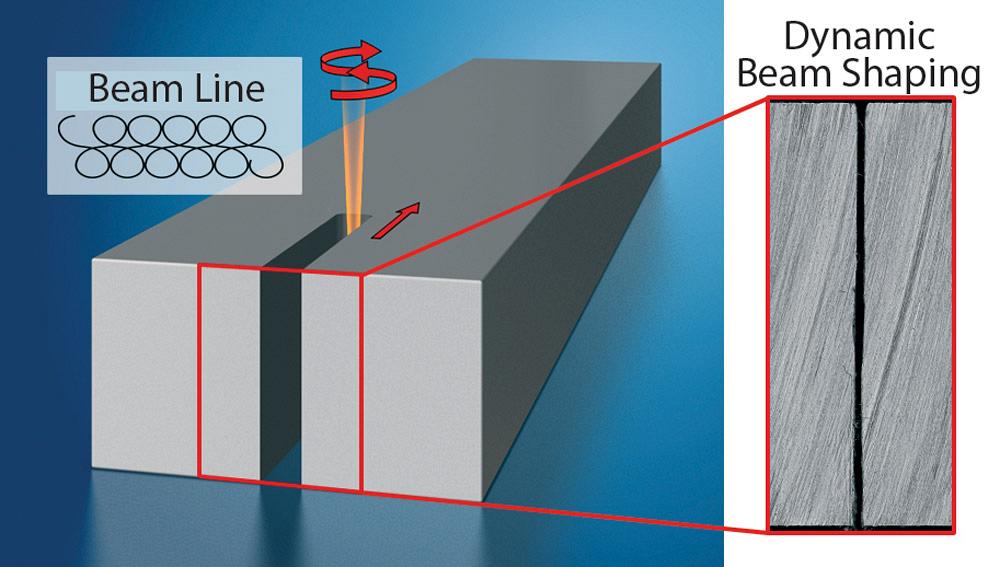

Resulta que sí, al menos para algunas aplicaciones que hasta ahora llevan años de pruebas. Fraunhofer llama a esta tecnología “conformación dinámica del rayo”.

La búsqueda empezó en 2008 con los láseres de CO2. Los investigadores de Fraunhofer pusieron galvos de alta velocidad justo antes de la lente de enfoque, pensando que hacer oscilar el rayo en patrones específicos modificaría el ángulo del frente de corte al cortar con láser acero inoxidable (vea las Figuras 1 y 2).

“Podíamos reducir la aspereza superficial del borde de corte, reducir la escoria, y, si elegíamos los parámetros correctos, incluso podíamos aumentar la velocidad de corte”, dijo Andreas Wetzig, jefe del Departamento de Remoción y Corte Láser del Instituto Fraunhofer para Tecnología de Rayo y Materiales en Dresden.

Hace alrededor de 4 años, se inició un trabajo experimental sobre conformación dinámica del rayo en láseres de fibra. En estos arreglos, los investigadores pusie-ron galvos dentro de la cabeza de corte, entre el colimador del rayo y la óptica de enfoque. Recientemente, usaron además diferentes fuentes de potencia láser con diferentes BPP y perfiles de rayo.

“No estamos manipulando las ca-racterísticas del rayo de modo alguno”, dijo Wetzig. “Básicamente, sólo estamos moviendo el rayo muy rápido, y tenemos muchos grados de libertad. Podemos modificar la frecuencia de oscilación; podemos mover el rayo hacia adelante y hacia atrás, paralelo a la dirección de corte; y podemos hacer oscilar el rayo perpendicular a la dirección de corte.

“Observe que la amplitud del espejo en realidad es muy pequeña comparada con aplicaciones convencionales de galvo-cabezas”, continuó Wetzig. Agregó que, aunque el sistema usa una galvo-cabeza modificada diseñada para mover el rayo en patrones pequeños y cerrados, los demás componentes del sistema—el colimador, la lente de enfoque y la cubierta—son componentes convencionales estándar. Los investigadores usaron también boquillas convencionales para gas auxiliar nitrógeno. (Hasta ahora, no han intentado corte de acero al carbón usando oxígeno.)

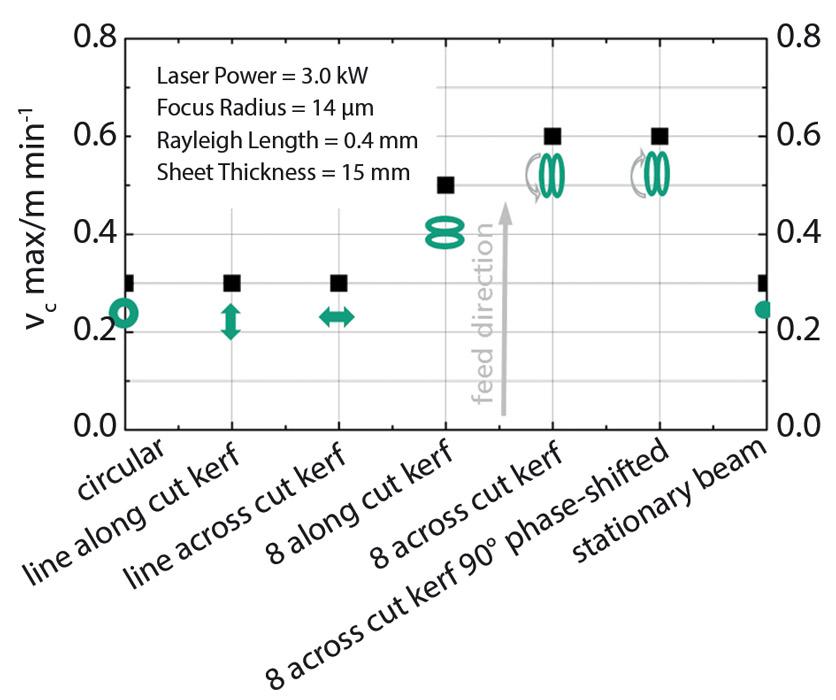

Los galvos les dieron a los investigadores la libertad de experimentar con numerosos patrones, incluyendo círculos, óvalos y formas crecientes. Al final, encontraron que un patrón en forma de ocho, perpendicular a la dirección de corte, tendía a funcionar mejor para cortar acero inoxidable grueso (vea las Figuras 3 y 4).

Otro beneficio: la oscilación permite a los operadores optimizar una lente de corte para varios espesores y grados de material. “Hacer oscilar el rayo tiene el mismo efecto que usar otra lente para una distancia focal más larga”, dijo Wetzig.

El mayor reto del desarrollo no estaba necesariamente en los galvos en sí, sino en el software de control que maneja la comunicación entre los galvos conformadores del rayo y el controlador. La oscilación debe cambiar con la forma del corte. El patrón en forma de ocho permanece perpendicular a la ranura mientras que el corte sea recto, pero ¿qué pasa en curvas y esquinas?

El galvo necesita mover la oscilación del patrón en forma de ocho para mante-ner el patrón perpendicular a la dirección de corte, incluso cuando esa dirección de corte cambie. Para patrones complicados con muchas curvas y contornos se requie-re comunicación constante entre el galvo y el controlador.

Los investigadores de Fraunhofer también han estado experimentando con la oscilación del rayo en soldadura láser, particularmente para aplicaciones que constituyen un reto como las uniones de materia-les diferentes, como cobre con aluminio y aluminio con fundición de aluminio.

Actualmente, la tecnología todavía tiene algunas limitaciones. Primero, el sistema de galvos funciona de manera confiable sólo con potencias láser de hasta 4 kW; en potencias mayores, los galvos no pueden manejar la intensa energía del rayo láser.

Segundo, los galvos pue-den hacer oscilar el rayo hasta a 4 kHz—aunque para ser precisos, dijo Wetzig que, dependiendo de la aplicación, superar los 4 kHz puede no hacer una diferencia en la calidad resultante. “De hecho, hasta ahora hemos obtenido nuestros mejores resultados al hacer oscilar el rayo a frecuencias entre 2 y 3 kHz”.

Sin embargo, los galvos tradicionales pueden no ser la única opción para la conformación dinámica del rayo. Un equipo separado de investigación en Fraunhofer está usando ahora lo que se conoce como MEMS, o escáner micro-electromecánico. Básicamente, un MEMS implica la cons-trucción del mecanismo de escaneo en el espejo en sí. La tecnología MEMS ha sido usada entre otras cosas para las pantallas de avisos en parabrisas de carros de alto desempeño.

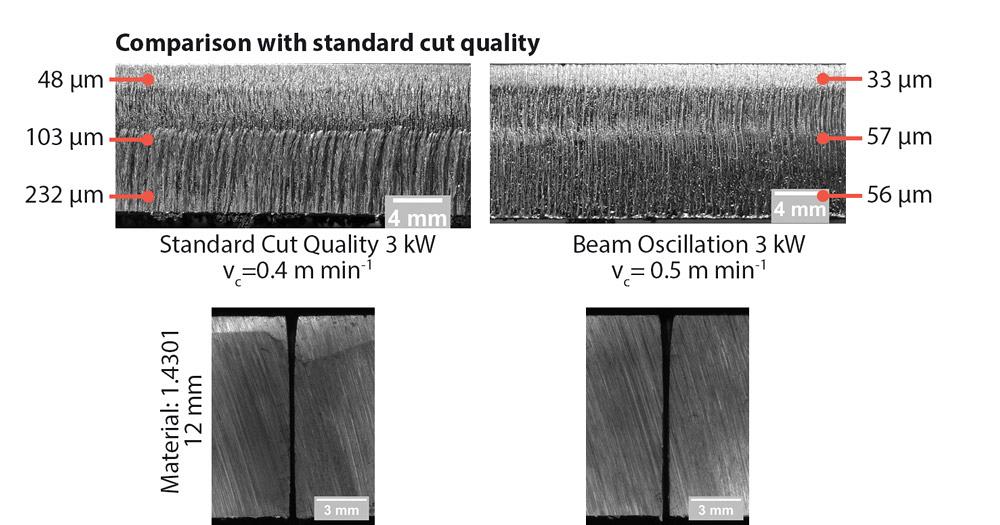

Figura 3

Un corte hecho con un rayo no oscilante de 3 kW en acero inoxidable de 12 mm de espesor muestra estrías, a la izquierda. Los valores de aspereza se miden como valores de Rz.

“Con esta tecnología podemos lograr frecuencias (de oscilación) más altas”, explicó Wetzig. “Por otro lado, es limitada porque la frecuencia es fijada dependiendo del diseño mecánico del espejo”.

Un sistema MEMS puede hacer oscilar el rayo hasta a 20 kHz, lo cual puede ser una ventaja para algunas aplicaciones. Sin embargo, una vez que ese espejo es diseñado para oscilar a una frecuencia específica, ya no puede cambiarse.

Una Opción en el Futuro para Corte y Soldadura Críticos

En este punto, Wetzig dijo que la tecnología de conformación dinámica del rayo sigue en desarrollo para aplicaciones específicas de alto desempeño, principalmente para cortar acero inoxidable grueso con nitrógeno—un trabajo crítico que involucra material caro que previamente pudo haber requerido maquinarse para lograr la calidad de borde deseada.

“Veo el mayor potencial en la soldadura láser de materiales diferentes, y en el corte con láser de materiales críticos”, dijo Wetzig. “Lo reitero, [la oscilación del rayo] lo hace un proceso menos delicado, y se puede usar una lente de enfoque para material delgado y grueso”.

Wetzig agregó que el equipo de investigación aún tiene que desarrollar una “receta” para espesores y grados de material específicos, la cual se refiere a las propiedades específicas del láser y de la cabeza de corte. Por ejemplo, si un operador necesita cortar un espesor específico de acero inoxidable, no puede ir a una tabla que le muestre la forma y la frecuencia óptima de oscilación para el trabajo. Por ahora, hay demasiadas variables que incluyen el contorno de la trayectoria de corte, y por supuesto, la calidad del material, la cual puede cambiar de un lote a otro.

“El uso de estrategias de DOE [diseño de experimento, por sus siglas en inglés] y algoritmos de investigación basados en sensores ayuda a minimizar los esfuerzos de encontrar los mejores parámetros”, dijo Wetzig. “La científica que está haciendo los experimentos tiene un buen presentimiento sobre qué hacer; ella tiene un plan para cada configuración que hace. Sin embargo, hasta ahora se conoce la trayectoria [a valores de parámetros estándar], pero no se entiende del todo”.

A pesar de todo, la conformación dinámica del rayo puede hallar un sitio en los sistemas de soldadura y corte láser en los próximos años. Wetzig dijo que puede ser factible agregar a una máquina una opción de conformación del rayo si un fabricante procesa materiales de diferentes grados y calidades. “Si usted trabaja en un taller y siempre está cortando materiales de calidad variable, [la conformación dinámica del rayo] puede ayudar a hacer del corte láser un proceso menos delicado”, dijo.Para ciertos fabricantes que buscan distinguirse procesando materiales de alto desempeño, conformar el rayo podría ayudarlos a convertir operaciones otrora difíciles en operaciones relativamente fáciles, estables y eficientes.

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI