- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Evaluando las variables de GTAW

De regreso a los fundamentos del proceso de selección que realizan los soldadores para un trabajo crítico

- April 27, 2012

- Article

- Arc Welding

Figura 1: La GTAW requiere concentración. Para esta unión en T, el soldador empieza por ponerse cómodo, coloca la varilla de aportación y mantiene sus manos cerca del lado de la agarradera de la antorcha, lejos del calor del arco.

Vea a un soldador en acción y rápidamente entenderá por qué la soldadura por arco de tungsteno con gas requiere tanta destreza. El electrodo no consumible de tungsteno debe prepararse e insertarse en la antorcha, y el gas de protección debe ajustarse lo suficientemente bajo para evitar turbulencia excesiva del pozo de soldadura, pero lo suficientemente alto para proteger ade-cuadamente a la soldadura de la atmósfera. El soldador ajusta el amperaje en la fuente de energía, reajusta los niveles de amperaje durante el proceso con un pedal de pie, alimenta el alambre manualmente, y se mueve a la velocidad justa para hacer lo que con frecuencia es una unión de soldadura estéticamente importante que también debe cumplir estrictos estándares de soldadura.

Con tantas cosas ocurriendo al mismo tiempo, la GTAW es un poco como hacer malabares montando un monociclo. Con práctica, la coordinación de ojos, brazos, manos y pies del soldador mejorará.

Para dominar estas destrezas, puede ser útil analizar los defectos comunes que pueden ocurrir en una unión de soldadura. Con bastante frecuencia, los soldadores de arco de tungsteno con gas trabajan con material caro de alta calidad, lo cual puede hacer de cualquier perforación un defecto costoso. Por esto, es muy común que las compañías mantengan valores de amperaje constantes—según la especificación del procedimiento de soldadura (WPS, por sus siglas en inglés)— y que por lo tanto no le den al operador acceso a un control de amperaje variable, como un pedal de pie. Los soldadores deben seguir trabajando con la posición de su antorcha y ser muy acertados con su velocidad para producir una soldadura óptima. En talleres y otras operaciones con altas mezclas de productos, el soldador cambiará el ajuste del amperaje de la máquina para cada trabajo, dependiendo del espesor del material y de la geometría de la soldadura en cuestión.

Aunque el ajuste óptimo del amperaje no ayuda mucho, si el soldador no asegura una fusión adecuada del metal de aportación y del metal base. Temerosos de perforar, los principiantes con frecuencia sumergen el metal de aportación en la zona del arco, ven al metal de aportación fundirse, luego inmediatamente mueven la antorcha a lo largo de la unión de soldadura. En estos casos, es probable que los soldadores fundan el metal de aportación pero no el metal base, causando una fusión incompleta—una discontinuidad severa que virtualmente garantiza que la soldadura no pase la inspección.

Los soldadores experimentados saben que, para muchas aplicaciones de GTAW, caminan por la cuerda floja entre la perforación y la fusión incompleta. Para encontrar el punto justo, donde el calor no es demasiado alto ni demasiado bajo, deben concentrarse y manejar muchas variables (vea la Figura 1).

Variables del tungsteno

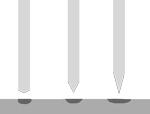

El electrodo de tungsteno no consumible es lo que realmente define a la GTAW, y los soldadores deben prepararlo correctamente. Para la soldadura con corriente directa, una punta de tungsteno afilada como aguja con una forma cónica pronunciada (por ejemplo, ángulo de rectificado de 20 grados y ángulo mayor incluido) produce un arco ancho, mientras que un electrodo de tungsteno afilado a un ángulo pequeño (por ejemplo, ángulo de rectificado de 60 grados y ángulo menor incluido) produce un arco angosto (vea la Figura 2).

Un arco ancho extiende la zona del arco, mientras que un ángulo angosto proporciona un área de fusión mucho menor. Dependiendo de la geometría y del espesor de la unión, un arco angosto puede requerir que el soldador pase la antorcha a través de la junta un poco más, o corre el riesgo de dejar áreas sin soldar y provocar una fusión incompleta, aunque un electrodo de tungsteno con punta filosa tiene un arco más ancho y proporciona mejor control direccional de ese arco. Cuando el soldador mueve el pozo fundido a través de la unión, incluso en una raíz reducida, una punta cónica probablemente funcionará mejor que un extremo romo.

Una punta filosa funciona mejor para metal delgado, para el cual la perforación usualmente es más problema que la fusión incompleta, y trabajar a ampera-jes más bajos permitirá que la punta se conserve filosa. A amperajes mayores, la parte extrema de la punta de tungsteno puede salir volando, por lo que muchos soldadores esmerilarán una parte plana (nariz) en el extremo de la punta para evitar inclusiones de tungsteno.

El usar corriente alterna puede cambiar la forma en que el soldador prepara el tungsteno, dependiendo del tipo de fuente de energía usado. Los inversores modernos producen un arco de CA que permite que un electrodo de tungsteno con punta filosa permanezca relativamente filoso incluso a través del lado positivo del electrodo del ciclo de onda de CA. Con fuentes de energía de transformador-rectificador, es probable que ocurra que cierta cantidad de tungsteno se haga bola. El boleado se describe cuando el extremo del electrodo de tungsteno se vuelve redondo debido al calor producido con CA (principalmente provenien-te del positivo del electrodo). Muchos soldadores redondearán el extremo de sus electrodos de tungsteno a propósito con el electrodo positivo de corriente directa (DCEP, por sus siglas en inglés) antes de cambiar para hacer su soldadura con CA.

Por último, los soldadores deben considerar el tipo y la calidad del tungsteno usado. Un electrodo de tungsteno puro no mantendrá su forma tan bien como un electrodo de tungsteno ceriado. Y no todos los electrodos de tungsteno ceriado son creados de la misma forma. Los electrodos de marcas que cuestan un poco más generalmente son de más alta calidad por la forma en que fueron fabricados, y por lo tanto funcionarán mejor que los electrodos de menor calidad que cuestan menos.

Figura 2: Para la GTAW con electrodo negativo de corriente directa (DCEN), un electrodo de tungsteno con un ángulo de afilado mayor (como en el extremo izquierdo) producirá un arco más angosto, mientras que un electrodo de tungsteno afilado con una punta cónica pronunciada (extremo derecho) producirá un arco ancho con un mejor control direccional.

Controlando la entrada de calor

El ajuste del amperaje debe ser adecuado para el espesor del metal. Un metal base más grueso tiene un efecto disipador. Debido a que la mayoría de la GTAW opera en polaridad DCEN (electrodo negativo de corriente directa, por sus siglas en inglés), el proceso dirige calor de la antorcha hacia la pieza de trabajo—y el metal grueso puede disipar ese calor muy rápido. Lo opuesto aplica para metales delgados, que requieren menores amperajes (vea la Figura 3)

A diferencia de otros procesos, la GTAW permite al soldador ajustar el amperaje con un pedal de pie (vea la Figura 4). Un indicador de corriente en una fuente de energía de GTAW muestra los amperes aplicados sólo cuando el pedal está completamente presionado.

Cuando se les pregunta cómo prefieren operar el pedal de pie, dos soldadores experimentados probablemente darán dos respuestas diferentes. Cada quien tiene una forma única en que prefiere ajustarlo. Por ejemplo, un soldador puede preferir ajustar el amperaje en la fuente de energía en el límite superior del rango para un tipo particular de metal, espesor y diámetro del tungsteno. Esto significa que el punto justo de amperaje usualmente ocurre cuando el soldador tiene el pedal de pie presionado una cuarta parte de su carrera. Esto permite al proceso fundir el metal y formar el pozo de soldadura relativamente rápido, y permite al soldador moverse más rápido. En todo el proceso, el soldador monitorea el tamaño del pozo de soldadura, soltando ligeramente el pedal de pie si detecta que el pozo está por crecer, y presionando ligeramente el pedal cuando ve que el pozo empieza a reducirse.

Todos los soldadores eventualmente descubren su propio “estilo de pedal de pie” por así decirlo. Se trata simplemente de un lugar cómodo que les da el mayor control, de forma que puedan monitorear el pozo de soldadura y hacer los ajustes necesarios. El truco está en facilitar el encontrar el punto justo, ese punto medio donde el amperaje puede ajustarse hacia arriba o hacia abajo según se requiera.

Ajustar el amperaje de forma que haya calor óptimo sólo cuando el pedal está oprimido al 25% no requiere que el soldador alimente el metal de aporta-ción y se mueva rápidamente. El metal de aportación tiene un efecto atenuador en la soldadura, y puede requerirse cierta destreza para sumergir ese metal de aportación en el pozo a una velocidad alta de soldadura. Si el soldador no mueve y alimenta el metal de aportación con relativa rapidez a un ajuste de amperaje mayor, verá crecer el pozo de soldadura hasta que sea incontrolable, perforando eventualmente.

Por esta razón, puede preferir ajustar la máquina para que el amperaje óptimo ocurra cuando el pedal de pie se presione un 75 por ciento de su carrera. Esto permite al soldador aumentar el calor en cierta medida, pero también reducir la entrada de calor considerablemente en caso de ser necesario.

Para los principiantes, reducir el calor les permite trabajar a velocidades de viaje menores, y en consecuencia, tienen más tiempo para agregar metal de aportación a la unión. Es un poco como hacer malabares en la luna, la cual tiene seis veces menos gravedad que la tierra—todo se mueve más lentamente. Si el soldador va demasiado rápido a este amperaje menor, puede producir una soldadura con fusión incompleta. En este caso, la fusión incompleta ocurre con frecuencia debido a que ir demasiado rápido a un amperaje más bajo no deja tiempo suficiente para calentar el material base.

Nuevamente, los soldadores pueden preferir ajustar la máquina de forma que tengan que presionar completamente el pedal de pie para asegurar que tienen suficiente amperaje para lograr una fusión completa. Esto esencialmente elimina una variable del juego: con el pedal de pie totalmente presionado, la lectura de amperaje en la máquina teóricamente es la misma que lo que hay en el pozo de soldadura. Esta configuración no le permite al soldador aumentar el amperaje, pero reduce las probabilidades de perforación, que puede ser un problema mucho mayor que una velocidad de soldadura ligeramente menor.

Sin importar qué tanto se presione el pedal para lograr el amperaje óptimo, sigue existiendo la posibilidad de fusión incompleta si los soldadores no dejan tiempo para que el arco funda el metal base antes de insertar la varilla de aportación. En este caso, los principiantes iniciarán el arco, insertan la varilla, verán el metal de aportación fundirse, y moverán la unión hacia abajo. El simple hecho de que el metal de aportación se haya fundido no significa que lo haya hecho el metal base. De hecho, el metal de aportación—con su sección transversal casi siempre mucho menor que la del metal base—no tarda mucho en fundirse. Fundirlo simplemente sobre metal base sin fundir es como tratar de mantener la unión con masilla.

Es por esto que para evitar la fusión incompleta, los soldadores deben esperar a que el metal base se funda antes de agregar el alambre de aportación. Y si el amperaje está ajustado de forma que el pedal tiene que presionarse por completo, el metal base puede tardar un poco más en calentarse y fundirse. Durante la soldadura, si el soldador necesita retroceder en el amperaje, sólo lo hace ligeramente. En la mayoría de los casos, probablemente necesitará mantener moviendo la antorcha a una velocidad constante y mantener su pie firmemente puesto en el pedal para asegurar que permanezca completamente presionado.

Figura 5: Este ángulo incorrecto de antorcha dirige el calor del arco hacia un lado, lo que causaría fusión incompleta en un lado de una unión de soldadura.

Esta configuración puede ser ideal al soldar materiales como el acero inoxida-ble, porque limita la entrada de calor. El soldador reduce la probabilidad de sobrecalentamiento, producción de una capa gruesa de óxido, o, en el peor de los casos, perforación. Por otro lado, los materiales de soldadura por arco de tungsteno con gas como el aluminio requieren que el soldador arranque el arco y luego retroceda el pedal para evitar sobrecalentar el metal base cerca del extremo de la unión. En este caso, puede ser prudente poner el punto justo más cerca de la mitad de la carrera del pedal de pie. (Aunque, de nuevo, cuando se trata de uso del pedal de pie, esto tiene ver en buena medida con las preferencias personales.)

La polaridad también afecta la entrada de calor. Aunque la mayor parte de la GMAW ocurre en DCEN, materiales como el aluminio o el magnesio usualmente requieren CA para limpiar la superficie y eliminar óxidos durante la soldadura, y esto agrega una variable más: equilibrar la CA entre el lado positivo, que proporciona limpieza, y el lado negativo, que proporciona penetración. Muchas fuentes de energía modernas ofrecen control de balance variable de CA, que permite a los soldadores cambiar el porcentaje de tiempo entre positivo y negativo para brindar tanto buena penetración como acción de limpieza. Demasiada acción de limpieza limitará la penetración, así que puede ser útil eliminar capas gruesas de óxido antes de soldar.

Una fuente de energía con controles de balance de CA y frecuencia de CA destruye la capa de óxido con un porcentaje grande de DCEP (40%) y, al mismo tiempo, enfoca el arco para brindar buenas características de penetración mediante el aumento de la frecuencia de CA (más de 120 ciclos por segundo).

Posición para soldar

El soldador puede tener la cantidad co-rrecta de calor y mover la antorcha a la velocidad adecuada, pero todo eso no importará si el ángulo de la antorcha es incorrecto para la geometría de la unión. Para uniones a tope en posición plana, querrá que el tungsteno esté a 90 grados (es decir, perpendicular) a la superficie de la pieza de trabajo. Para soldaduras de filete aplicadas a uniones en T, querrá que el ángulo de la antorcha esté a 45 grados de la sección perpendicular, y a 45 grados de la sección plana.

Los principiantes con frecuencia tienen problemas con el ángulo de trabajo (vea la Figura 5), y no siempre es al inicio de la soldadura. Si una soldadura de 10 pulgadas (25 cm) de largo tiene fusión incompleta en las últimas 3 pulgadas (8 cm), esto probablemente viene de problemas con el ángulo de trabajo. Un soldador puede empezar en la posición incorrecta y luego, conforme se mueve a lo largo de la unión, cambiar el ángulo de trabajo de forma que la antorcha esté dirigiendo el arco hacia una pared lateral o hacia la otra, que a su vez no induce fusión en la pared lateral opuesta. Esto puede ser un problema mayor con la soldadura por arco (grueso) metálico protegido, porque conforme el electrodo grueso se funde, se vuelve fácil moverlo a un ángulo incorrecto. Pero el problema puede surgir también con la GTAW.

La longitud libre del electrodo de tungsteno también juega un papel aquí. La longitud del arco—la distancia entre la punta de tungsteno y la superficie del pozo de soldadura—debe permanecer lo más consistente posible, con frecuencia sólo entre 1⁄16 y 1⁄32 pulgadas (1.6mm y 0.8mm) (vea la Figura 6). La longitud libre del tungsteno puede depender de la geometría de la junta. Si el soldador no tiene suficiente longitud libre para lograr la longitud adecuada del arco (es decir, el voltaje) durante el paso crítico de raíz, abre la puerta a la fusión incompleta. Para una protección adecuada del gas, la longitud libre del tungsteno no debe ir más allá del extremo de la punta cónica. Esto significa tener un surtido de tamaños de copa para acceder a diferentes diseños de unión y ángulos de ranura. Una longitud libre menor no funcionará en todas las situaciones, por lo que se requerirán ajustes. El soldador debe asegurarse de que puede ver el pozo de soldadura fundida y mantener la longitud correcta del arco.

La longitud libre del tungsteno debe ser lo suficientemente larga para permitir a los soldadores acercarse para soldar, pero suficientemente pequeña para que no resulte una columna excesivamente larga de gas de protección. No se requie-re demasiada brisa para perturbar esta columna larga de gas de protección y exponer la soldadura a la atmósfera. Las lentes para gas son un accesorio popular para antorchas que dará una mejor cober-tura general del gas y al mismo tiempo permitirá una mayor longitud libre del tungsteno.

Consideraciones acerca del gas

La GTAW requiere un caudal menor de gas de protección que sus contrapartes con alimentación de alambre. Para la GTAW, de 15 a 20 pies cúbicos por hora (CFH) (430 a 570 litros por hora) es común, aunque el caudal exacto depende de la aplicación. Un caudal demasiado alto puede crear turbulencia en el pozo de soldadura y causar porosidad, mientras que caudales muy bajos puede exponer la soldadura a contaminación de la atmósfera. Muchas veces, los caudales variarán enormemente de taller a taller. Es posible que cuando ocurra porosidad a 15 CFH, sin otros cambios, la porosidad se elimine a 20 CFH. Las condiciones con corrientes de aire, uso de sistema de extracción de vapores, y la posición de soldar (el argón es más pesado que el aire, lo cual pue-de ser un problema al soldar en posición elevada) son todas razones potenciales para aumentarle 5 CFH (140 litros por hora) a los caudales recomendados.

La GTAW tiene preflujo y postflujo de gas, y el último—el flujo de gas después de la soldadura—es particularmente importante para evitar discontinuidades, como porosidad y grietas de cráter. La cantidad de postflujo requerido depende del diámetro del electrodo de tungsteno. El postflujo es importante tanto para solidificar el pozo de soldadura al final de un cordón y para evitar una pieza al rojo blanco de tungsteno después de que se extingue el arco.

Técnica de inmersión

La alimentación manual del metal de aportación hace que la GTAW constituya un reto particular. El truco es no sumergir demasiada varilla a la vez. Una buena idea es sumergir poco y sumergir con frecuencia. Eventualmente los soldadores quieren ser capaces de casi “empujar” la soldadura. Deben fundir el metal base y sumergir la varilla—y no al revés. De nuevo, sumergir la varilla en la zona del arco sobre un metal base sin fundir es una receta para la fusión incompleta.

Figure 6: En esta configuración, el electrodo de tungsteno está demasiado lejos del pozo de soldadura, haciendo que el arco se extienda.

Al soldar metales más delgados, un soldador puede tocar la varilla de aportación con el borde frontal del pozo de soldadura. Con suficiente amperaje, esto hace que el metal de aportación casi sea “succionado” en el cuerpo próximo del pozo de soldadura.

Mientras aprenden, los soldadores pueden intentar algunas técnicas para familiarizarse con el proceso. Una forma es esencialmente crear una especie de “pulso” manual. Los amperes en la máquina se ajustan de forma que el sistema produzca suficientes amperes para fundir el metal base (es decir, su punto de fusión) cuando el pedal de pie se presiona a la mitad de la carrera. De esta forma, el soldador puede fundir el metal base, aplicar metal de aportación, y luego soltar ligeramente el pedal para reducir el amperaje hasta que ve que la soldadura se solidifica. Luego presiona el pedal de nuevo para aumentar el amperaje, funde el metal base subsiguiente en la unión, aplica metal de aportación, luego retrocede de nuevo—y así sucesivamente.

Esto le enseña a los principiantes a identificar el punto de fusión del metal base y a agregar material de aportación justo cuando el metal base se empieza a fundir. Es cuestión de aprender los tiempos y el ritmo de la GTAW, y con práctica, los soldadores aumentarán la alimentación de metal de aportación y su movimiento, y operarán a un amperaje más consistente.

Las fuentes de energía pulsadas de la actualidad realmente pueden ajustarse para pulsar a la corriente pico durante un segundo, lo cual puede tener el mismo efecto. El soldador ve el metal fundido, sumerge la varilla, y ve el pozo solidificarse entre pulsos. Estas fuentes de energía pulsan mucho más rápido, por supuesto; los picos del pulso brindan penetración mientras que los valles entre picos limitan la entrada de calor; a 500 pulsos por segundo, digamos, la acción de pulsado virtualmente es indetectable.

Manejando las variables

Como con otros procesos de soldadura, los soldadores deben considerar la rela-ción entre distancia, ángulo, velocidad y calor (DASH, por sus siglas en inglés), y en ningún otro proceso esto es más crítico que en la GTAW, que da un control preciso sobre tantas variables (vea la Figura 7). Que la GTAW trabaje tan bien en tantos metales diferentes se debe en parte a tantas variables que puede controlar el soldador en este proceso (el amperaje, la alimentación del metal de aportación, etc.).

La GTAW requiere concentración, pero la recompensa es la capacidad de producir uniones de soldadura de alta calidad, incluyendo algunas que no podrían hacerse de otra forma.

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

La mezcla de gas auxiliar impulsa la tecnología del láser de fibra

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI