- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Identificación inteligente de partes: dándole seguimiento a todo

- December 13, 2016

- Article

- Manufacturing Software

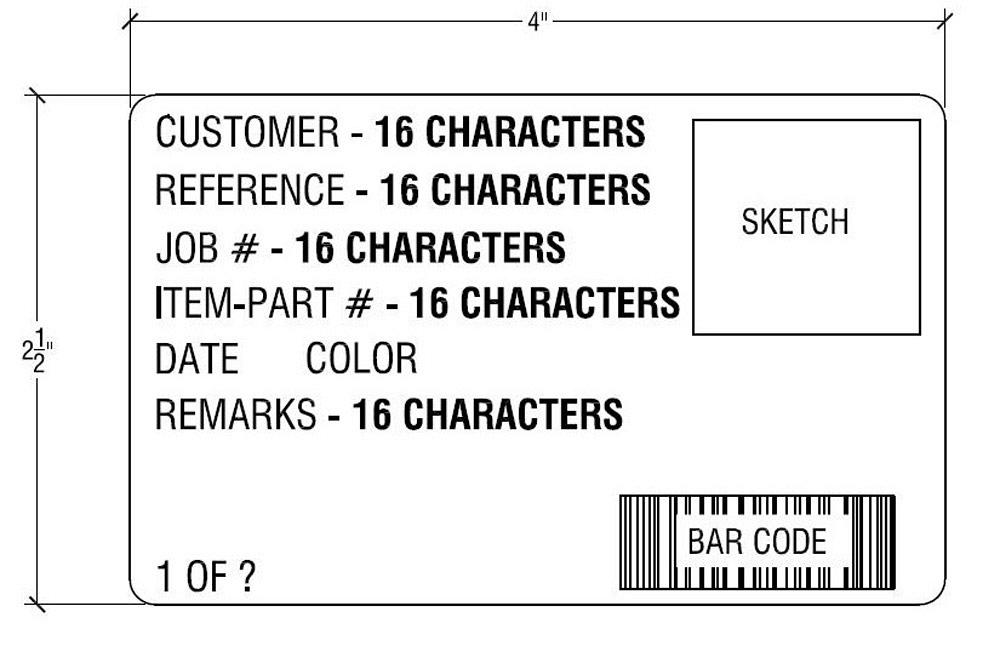

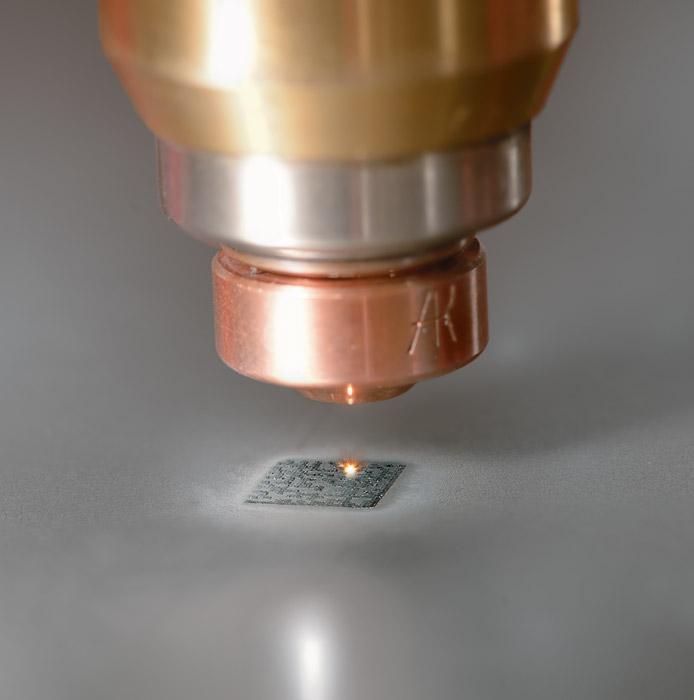

Figura 1

Un láser graba un Código QR en la chapa. El código puede ser escaneado para identificar la parte y, en ciertas prensas dobladoras, para llamar a un programa de doblado. Foto cortesía de Bystronic Inc.

La tecnología de formado moderna ha facilitado el flujo de partes basado en kits. Las nuevas prensas dobladoras y otras máquinas dobladoras presumen de tiempos de cambio de unos cuantos minutos, y a veces segundos. Arreglos complicados de doblado por etapas pueden programarse y simularse fuera de línea, minimizando o a veces eliminando los cambios de herramientas entre piezas. Los tamaños de lote pequeños ya no tanto problema.

A diferencia del procesamiento por lotes, con filas y filas de partes idénticas en una chapa, el anidado basado en kits requiere que se pongan en un nido partes distintas, y las máquinas dobladoras corriente abajo pueden formar rápidamente todas las partes requeridas para un subensamble. Esto acerca al fabricante al ideal del flujo de partes pieza por pieza.

Por supuesto, si usted pone demasiadas partes diferentes en un nido, la persona que descarga las partes tendrá un rompecabezas en sus manos, sin mucho tiempo para resolverlo. ¿Qué pieza va dónde? No es un rompecabezas imposible de resolver, pero puede llevar a errores. Un taller que se ha cambiado al flujo de partes basado en kits probablemente tenga menos piezas en proceso (WIP, por sus siglas en inglés), lo que significa menos probabilidad de error.

En el área de descarga de la máquina cortadora, ¿cómo minimiza usted la posibilidad de error cuando ha aumentado la complejidad al anidar docenas de partes diferentes en una chapa? Además, sin importar el tipo de flujo de parte que tenga una operación, y de si los nidos contienen partes diferentes o idénticas, los fabricantes ahora están produciendo más partes más rápido. ¿Cómo puede un taller darle seguimiento a todo eso?

La industria ha atacado el problema desde varios frentes: uno se enfoca en el anidado y en la automatización, el otro en el marcado y etiquetado de partes.

Anidado y automatización avanzados

El software de anidado ha avanzado bastante en los últimos años, y esos avances han mejorado la utilización del material. Algunos sistemas de anidado usan el poder computacional de varios servidores remotos y algoritmos de optimización más poderosos —la nube—para diseñar un nido más apretado con un mayor rendimiento de material. Las máquinas con anidado basado en nube ejecutan algoritmos complejos que no podrían ejecutarse en una PC. “Se obtienen resultados mejores y más rápidos”, dijo Frank Arteaga, jefe de mercadeo de productos de Bystronic Inc., Elgin, Illinois. “Va más allá de corte básico de línea común, éste usa agrupamiento”. Como lo sugiere el nombre, esta técnica agrupa partes entre sí, encontrando líneas de corte comunes entre muchos perfiles de partes. El resultado: un esqueleto sumamente vacío.

Los algoritmos modernos de optimización pueden cambiar la situación. Ahora el programador puede ser capaz de acomodar un kit completo adicional en un nido donde las partes están agrupadas dinámicamente para formar grupos, eliminando virtualmente las telarañas de material entre las partes. Esto resulta en un rendimiento alto del material. Además, debido a que las partes en un kit están agrupadas sin telarañas entre sí, la tarea en la estación de descarga se vuelve mucho más simple.

Arteaga agregó que una estrategia relacionada implica la automatización del manejo de material en el corte láser. Digamos que un programador anida un trabajo en varias chapas de espesores diferentes—digamos 0.25 pulgadas, 0.1875 pulgadas y 0.125 pulgadas—todas las cuales pertenecen a un ensamble. En una situación automatizada, el operador puede designar a la máquina que corte las chapas y luego ponerlas todas en un anaquel de descarga en una torre. Esto representa un solo kit de partes para las operaciones corriente abajo, el cual puede ser más fácil de identificar, transportar y organizar.

Estrategia de identificación de partes

Imagine que dos partes similares son enviadas a una celda de prensas dobladoras en un kit, una en la cual la pestaña se dobla hacia arriba, y otra en la cual la pestaña se dobla hacia abajo. Un operador puede doblar una pestaña hacia el lado equivocado, pero esta vez lo hace sólo en las piezas del kit, y no en un lote completo. Ése es un gran beneficio del procesamiento basado en kits. De todos modos, evitar que ocurra el error desde el principio requiere de algo más, y es aquí donde entran en escena el marcado y el etiquetado.

Algunas operaciones ahora tienen pequeñas impresoras para crear etiquetas que se pegan a las piezas que salen de la máquina de corte. Sin embargo, sigue requiriéndose allí una persona para poner la etiqueta, y la etiqueta equivocada en una parte que se ve parecida puede causar serios problemas. Hay dos opciones ante esto: una es marcar las partes en la máquina de corte en sí (vea la Figura 1); la otra opción es el etiquetado automatizado, en el cual las etiquetas se hacen y pegan antes de que la chapa entre al área de corte.

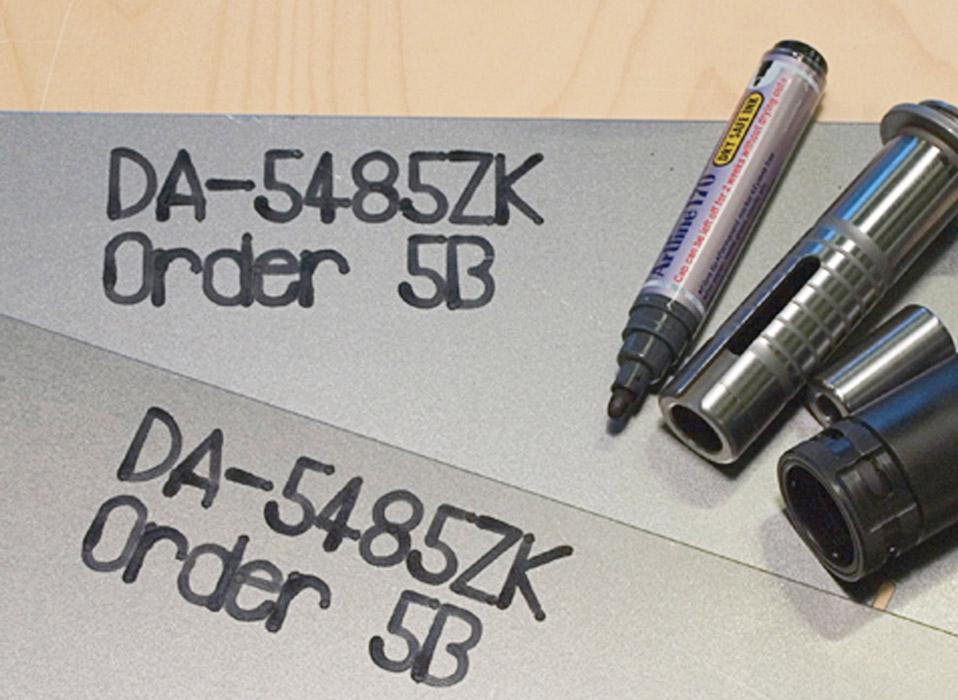

Figura 2

Se usó una herramienta de escribir en la punzonadora para marcar el número de parte y la revisión en esta pieza de trabajo. Foto cortesía de Mate Precision Tooling.

Marcado en el punzón

En el área de punzonado, han estado disponibles por años herramientas especiales que estampan o escriben la identificación de la parte en las chapas. El marcado de partes en chapa metálica tiene sus orígenes con la composición tipográfica. “Las primeras herramientas marcadoras tomaron algo de aquí”, dijo Scott Tacheny, ingeniero de aplicaciones especiales en Wilson Tool International®, White Bear Lake, Minnesota. “Pero tenía que ser una frase, palabra o número fijo. De lo contrario, no era fácil de usar”.

El siguiente paso lógico, dijo, era poner el alfabeto en un arreglo de multiherramienta que pudiera contener todo el alfabeto, del 0 al 9 y algunos símbolos. Básicamente se trata de una máquina de escribir para chapa metálica, que hace una hendidura perma-nente en la superficie del material.

Para muchas operaciones con alta mezcla de productos, las herramientas de escribir eventualmente se volvieron más populares, dijo Tacheny, debido a que la escritura simplemente seguía una trayectoria geométrica en forma de letra—o cualquier otra forma, para esa cuestión—por lo que programarla era menos complejo (vea la Figura 2). Las herramientas de escribir también pueden actuar como una impresora de matriz de puntos, que crea un texto o una imagen como una serie de puntos.

Otras herramientas pueden “escribir” en chapa con un marcador de tinta, dejando un texto u otras marcas que pueden bo-rrarse de ser necesario corriente abajo (vea la Figura 3). “Es un marcador permanente, pero puede borrarse usando solventes que se encuentran comúnmente en el taller”, dijo John Ripka, técnico en aplicaciones de Mate Precision Tooling, Anoka, Minnesota.

Agregó que la mayoría de las variedades de software de programación pueden importar fuentes de Windows® y de cualquier otro lado”, y luego básicamente aplica cualquier tipo de texto que usted desee. Una vez que aplique el texto a la parte, puede aplicar el herramental a ésta, ya sea escritura por arrastre o marcado por matriz de puntos, y típicamente el software creará el código, dependiendo de su máquina y de qué tipo de marcado vaya usted a crear”.

Marcado en el láser

Por años, los láseres de corte han sido capaces de grabar marcas en la chapa. Actualmente, algunos láseres pueden programarse para grabar identificación de partes e incluso Códigos QR en las partes en sí (vea las Figuras 1 y 4). Una vez que las partes llegan al formado, el operador escanea el código, el cual carga el programa de parte y toda la información pertinente acerca del trabajo. El usuario puede personalizarla con notas e instrucciones específicas del trabajo.

“Esto le da mucho más información de la que tendría normalmente con un número de parte grabado”, dijo Arteaga. “Con ese Código QR puede tener no sólo el número de parte, sino la revisión, fechas de revisión y enlazarlo a un URL o a una ruta de almacenamiento del archivo. Así que, cuando lo escanea en la prensa dobladora, automáticamente cargará el programa de doblez en la prensa dobladora”.

Agregó que dicho marcado también ayuda con la rastreabilidad. “Si sospecha que una parte no se hizo correctamente, puede rastrear esa parte”.

Etiquetado automatizado

Si un fabricante necesita una marca no permanente, o si está trabajando con chapa metálica con películas protectoras, el grabado puede no ser algo factible. No obstante, dicho material a veces necesita algún tipo de identificación de parte.

“El recubrimiento puede dificultar diferenciar una parte de otra”, dijo Al Bohlen, vicepresidente y gerente general de Mazak Optonics Corp., Elgin, Illinois. Por ejemplo, una parte puede tener un agujero, y una parte similar puede no tenerlo. En una chapa no recubierta, ese agujero se nota. Sin embargo, con un recubrimiento protector, el agujero no se nota mucho. Por consiguiente, es fácil entender cómo podría confundirse la parte.

Figura 3

Una herramienta con marcador de tinta de una prensa dobladora aplicó estas identificaciones de partes. Foto cortesía de Mate Precision Tooling.

El aplicar manualmente etiquetas adhesivas sigue siendo una opción, pero persiste el riesgo de que la persona que aplica las etiquetas confunda una parte. Como explicó Bohlen, “los fabricantes han preguntado ‘¿hay alguna manera de poder automatizar la aplicación de una etiqueta adhesiva sobre partes en el nido? Y ¿puede ser configurable?’”

Actualmente los sistemas automatizados pueden aplicar etiquetas adhesivas, las cuales de acuerdo con Bohlen se mantienen adheridas firmemente pero se quitan con facilidad de una chapa antes de que sea enviada a la siguiente área de trabajo. Mientras que un trabajo se está haciendo en el láser, el siguiente trabajo jala la siguiente chapa, y una unidad de impresión baja para aplicar las etiquetas (vea las Figuras 5 y 6).

En una aplicación típica, una tarima elevadora baja una chapa de una torre y la presenta al área de carga, donde un elevador de succión la alimenta al láser. Sin embargo, con un etiquetador de partes, viene un paso intermedio. Antes de que la tarima elevadora presente la hoja a los elevadores, mueve la chapa bajo una máquina etiquetadora en un área de preparación fuera del láser.

Básicamente es una impresora de cho-rro de tinta diseñada para imprimir en un rollo de etiquetas. Pone etiquetas adhesivas sobre la chapa—avanzando en X y Y y girando 360 grados—de acuerdo con una ubicación definida en el programa del láser, creado fuera de línea. El contenido de la etiqueta y la información de colocación para una parte específica se almacenan para su uso posterior.

La etiqueta puede configurarse para la aplicación. Podría tener el nombre de un cliente, un dibujo pequeño del perfil de la parte, un código de barras (que puede ser el escaneado en procesos corriente abajo), número de parte, productos para los que va la parte (“unidad de encimera”, “subensamble de rack”, etc.), instrucciones con palabras clave para evitar errores comunes (“doble esta pestaña hacia abajo”, etc.), y mucha más información.

El movimiento para la etiquetadora e impresión requiere funciones de programa-ción separadas, las cuales se integran al software de anidado. Puede introducirse manualmente información de la parte, “pero es más frecuente que la información sea alimentada desde un sistema ERP o MRP”, dijo Doug Wood, director de ventas y servicio de Radan/Vero Software, Forest Lake, Minnesota. “El sistema MRP nos dirá el número de parte, el número de orden y otra información crítica de procesamiento. Luego el programa aplica lógica que ve el nido y determina un buen punto en las partes para poner la etiqueta, de forma que no interfiera con agujeros y cosas por el estilo”.

Wood agregó que los programas pueden configurarse dependiendo de la aplicación y de la preferencia del usuario. El sistema puede buscar e identificar automáticamente ubicaciones para esas etiquetas, el usuario puede especificar la ubicación manualmente, o una combinación de ambas acciones.

Mejor información, manufactura previsible

Una etiquetadora de partes externa automatizada puede no extender el tiempo del ciclo de corte, debido a que la etiquetadora puede terminar una chapa antes de que el trabajo previo sea cortado. De todos modos, el tiempo de impresión de la etiqueta depende del tamaño y de la cantidad de información en cada etiqueta.

Otras alternativas de marcado de partes, ya sea grabado láser o herramientas de punzonado especiales, sí agregan un poco de tiempo de ciclo. Sin embargo, como lo explicaron las fuentes, es cuestión de segundos o minutos—y esto es intrascendente en comparación con el tiempo y el dinero gastados en buscar y volver a cortar partes perdidas o formadas incorrectamente.

Bystronic Inc., www.bystronic.com

Figura 4

Para cargar el programa de parte y la información asociada, el operador de la prensa dobladora escanea un Código QR grabado en una parte por la máquina de corte láser. Foto cortesía de Bystronic Inc.

Mate Precision Tooling, www.mate.com

Mazak Optonics Corp., www.mazakoptonics.com

Radan/Vero Software, www.radan.com

Wilson Tool International, www.wilsontool.com

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI