- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Intentando desafiar las leyes de la física

Las variables hacen que las tolerancias de las partes sean una quimera

- September 11, 2012

- Article

- Bending and Forming

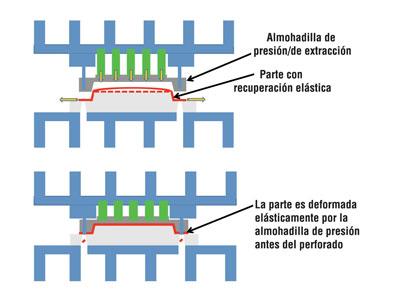

Figura 1: Cuando la almohadilla de presión entra en contacto con la parte, la fuerza a tomar su forma ideal.

Tratar de formar una parte muy pequeña o ubicar un agujero perforado a una tolerancia precisa puede ser difícil. Lograr consistencia en estas tareas es algo todavía más faraónico.

En mi carrera como consultor he tenido contacto con tolerancias de partes tan pequeñas que un cambio incluso de unos cuantos grados en la parte o en la temperatura de inspección puede poner la parte fuera de especificación. Las formas y tolerancias de posición requeridas en los diseños de producto con frecuencia desafían las capacidades físicas del material del producto.

Variabilidad de la hoja metálica

Permítanme poner en claro dos puntos:

- No existe rollo de cualquier material que tenga propiedades mecánicas idénticas de principio a fin.

- No hay dos rollos de material idénticos, incluso aquéllos cortados del mismo rollo maestro.

Eso no significa que el material no esté dentro de una especificación dada—estadísticamente hablando, de seguro lo está. Sin embargo, el metal tiene límites de tolerancia dentro de los cuales puede caer para ser calificado como de un cierto grado, y puede variar sustancialmente dentro de esos límites.

Las tolerancias de partes producidas con frecuencia son más exigentes que las tolerancias en el material de entrada. En estos casos, a menos que usted recalifique o restablezca de algún modo una tolerancia, como el espesor del metal en el dado, usted ya perdió la batalla. Por ejemplo, podría tener una tolerancia de forma de ±0.002 pulgadas en ambos lados de la parte, pero el metal de entrada tiene una tolerancia de espesor de ±0.003 pulgadas.

¿Suena descabellado? De hecho lo es. En términos simples, la parte estampada debe tener más tolerancia que el metal de entrada. Usted no puede esperar que el dado corrija la inconsistencia del material de entrada.

Deformación contra consistencia

Para que la forma de una parte estampada sea consistente, la cantidad y distribución de la deformación también debe ser consistente. En otras palabras, la cantidad de estiramiento y compresión que ocurre durante el formado debe ser consistente. Muchos factores controlan la cantidad de deformación que ocurre durante el formado del metal; el tipo de lubricante, la geometría del dado, la temperatura de formado y la velocidad de formado son sólo algunos.

Ciertos grados de material avanzado de alta resistencia, como fase dual, continúan actuando sobre los efectos de deformación, tensión y calor después de que concluye el proceso de formado. La parte puede cambiar su forma cuando está en reposo. He visto partes formadas torcerse y deformarse hasta 0.138 pulgadas durante un tiempo de dos horas, como resultado del trabajo en frío. Tratar de mantener una tolerancia superficial muy pequeña desafía el comportamiento natural de este tipo de material.

Una forma de evitar este problema es sujetar a presión la parte en su forma fundamental usando un aditamento antes de la inspección. Tratar de calificar una parte formada con contorneado profundo a una alta tolerancia, hecha de fase dual 600, por ejemplo, en su estado libre sin sujetar, es una pérdida de tiempo. Incluso si la parte entra dentro de las tolerancias dadas, es probable que no sea consistente en su forma. Los materiales con una resistencia más alta no sólo reaccionan a la deformación y a la tensión de forma más adversa, sino que con frecuencia tienen un rango de tolerancia mucho más amplio que los materiales de alta formabilidad de bajo carbono.

En ciertas formas de partes, usted pue- de esperar un cambio de geometría conforme el dado se calienta y se enfría. Por supuesto, todas las partes hechas de materiales de alta resistencia no mostrarán estos comportamientos. Todo depende del tipo y del espesor del material, de la geometría de la parte y del proceso usado para crear la geometría.

Hay una enorme presión en el mercado automotriz para usar materiales más delgados y de peso más ligero. Los materiales delgados de alta resistencia formados a formas con contorneado profundo tienen una mayor tendencia a cambios de geometría después del formado.

Geometría del dado

Se me enseñó que el proceso usado para manufacturar una parte—los dados, la prensa, el lubricante y la hoja metálica—debe diseñarse y hacerse a 10 veces la tolerancia de la parte estampada.

Sin embargo, todos estos factores del proceso también deben de tener una tole-rancia. Las separaciones que permiten a un dado funcionar correctamente, como la separación alrededor de los pasadores piloto, con frecuencia resulta en la incapacidad de lograr ciertas tolerancias. Aunque reducir la separación entre los pasadores piloto y el agujero en el que entran puede ayudar a lograr la tolerancia deseada, el hacerlo puede provocar que la banda se pegue al dado superior, resultando en un golpe erróneo y posible daño del dado.

Componentes como levas que hacen perforado y corte también deben de tener cierto grado de separación o pendiente para funcionar. Tome por ejemplo la rampa de una leva diseñada y construida con 0.001 pulgadas de tolerancia de operación. Se trata de una leva de alta precisión por los estándares de la actualidad, pero la tole-rancia de posicionamiento de un agujero hecho usando esta leva tendría que ser 10 veces mayor, o no menor a ±0.005 pulgadas (0.010 pulgadas en total).

Aunque los dados se construyen a tolerancias muy pequeñas, no son perfectos.

Posición de los agujeros

La tolerancia en la posición de los agujeros es algo importante. De hecho, algunos inspectores de control de calidad se están quejando ahora de los dados que no son capaces de mantener cierta tolerancia de posicionamiento en los agujeros perforados.

Para entender por qué a veces es muy difícil lograr y mantener ciertas tolerancias de posicionamiento, usted necesita entender todo el proceso y todas sus variables. Uno de los conceptos menos entendidos es el catalizador por esta pregunta: si todos los agujeros que tienen una tolerancia pequeña son perforados en la parte en una sola operación, ¿por qué no mantienen la misma relación de posicionamiento entre sí?

Para quienes no entienden las varia-bles, sería lógico que dos agujeros separados exactamente 200 mm en el dado midieran 200 mm de separación en la parte. Sin embargo, esto no es cierto, especialmente si las partes tienen forma hacia éstos.

Recuerde, el material de entrada no es perfectamente consistente. Esta inconsistencia en el material, así como otros factores, resulta en diferentes valores de recuperación elástica para cada parte.

En pocas palabras, cada parte hecha tiene una forma ligeramente diferente. Aunque esta diferencia podría estar bien dentro de la forma o perfil de la tolerancia superficial de la parte, tenga en mente que como regla, las tolerancias de posicionamiento de detalles como agujeros perforados se mantienen típicamente a tolerancias mucho más exigentes.

Para perforar agujeros en la parte, la parte debe anidarse o adaptarse a un punzón que corresponda al perfil o a la forma de la parte. Este punzón usualmente está cortado al perfil o forma exacta de la parte diseñada. Aunque el punzón sea cortado de forma muy precisa, es poco probable que la parte se adapte perfectamente al punzón—y cada parte se adaptará al punzón de forma diferente.

Una almohadilla de presión accionada por resorte o por nitrógeno, cortada para adaptarse a la forma diseñada de la parte, se usa para sujetar la parte muy apretada al punzón. Cuando esta almo-hadilla hace contacto con la parte, fuerza la parte para que tome la forma ideal empujando, torciendo y doblando las superficies de la parte para que regresen a su geometría deseada (vea la Figura 1).

Cuando la almohadilla está completamente acoplada, los agujeros de la perforación se colocan en la parte en la ubicación deseada. Sin embargo, una vez que se quita la almohadilla, la parte regresará a su forma original que salió del dado de formado, y la posición de los agujeros perforados se moverá con las superficies de la parte.

Entonces, ¿por qué no ajustar el punzón y la almohadilla a la parte que está saliendo del dado de formado? Aunque esto se intenta a veces, la inconsistencia de la parte formada hace difícil determinar cuál debe ser la forma.

Básicamente, cuando usted especifica una tolerancia de posicionamiento exigente en dos agujeros muy separados en una parte formada, usted está pidiendo la misma tolerancia en la forma de la parte. ¡Buena suerte con esto!

La planicidad

De todas las tolerancias geométricas difíciles de lograr, la planicidad es una de las más difíciles. Mucha gente cree que los dados son responsables de la planicidad. Aunque los dados a veces pueden mejorar o reducir la planicidad de una parte, su principal propósito es conservar una planicidad dada en el material de entrada.

La planicidad de la parte es más un producto del enderezador de lámina y del nivelador de tensión, y es afectada por la severidad de la deformación del corte del acero, las propiedades mecánicas del material en hoja, la planicidad del rollo o material de entrada, el espesor del metal y la tensión residual creada en operaciones previas.

Por ejemplo, especificar una tole-rancia de planicidad de lectura total del indicador (TIR, por sus siglas en inglés) de 0.002 pulgadas sobre la superficie de una parte de acero inoxidable de 0.010 pulgadas de espesor que es de 2 por 4 pulgadas, es una locura. Tenga en mente que el rollo del cual está hecha esta parte está enrollado en un mandril y tiene curvatura remanente. La cantidad de curvatura remanente cambia con respecto a qué tan apretado se haya hecho el rollo. Para eliminar la curvatura remanente, el material debe presionarse usando un nivelador de tensión y un enderezador.

Para lograr una característica de planicidad crítica, la mayoría de los di-señadores de dados tratan de mantener la parte plana durante el corte, y además emplean métodos como corte a presión, corte compuesto, cortar y transportar, corte fino, y GRIP®flow.

Lograr ciertas tolerancias puede ser muy difícil. Sólo a través de un entendimiento completo del proceso de estampado usted puede dimensionar y aplicar tolerancias a sus partes con precisión.

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

La mezcla de gas auxiliar impulsa la tecnología del láser de fibra

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI