Senior Editor

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

El efecto expansivo del corte con láser a alta velocidad

- By Tim Heston

- October 27, 2014

- Article

- Laser Cutting

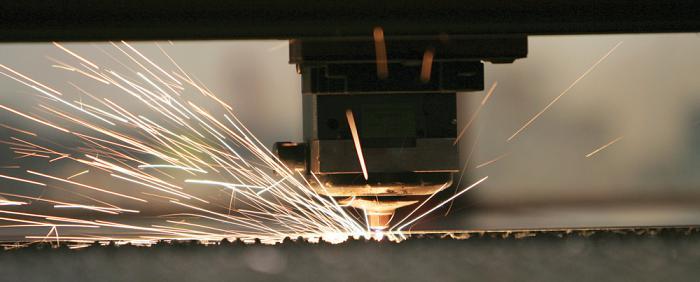

El láser ha evolucionado para convertirse en la fuerza motora de la fabricación de chapa con precisión, y esto se ha acelerado más en los últimos años. Los láseres de fibra y de disco cortan chapa delgada a velocidades sin precedente, mientras que al mismo tiempo los láseres de CO2 han progresado también para producir más partes mientras que consumen menos energía y gas láser.

La industria está viviendo un resurgimiento dentro del ambiente de trabajo del corte láser. Después de años de un aumento constante de las velocidades y potencias, las nuevas tecnologías láser están retando las percepciones. Ahora los láseres de fibra y de disco han progresado hasta el punto en que el corte productivo de placa con éstos no es un concepto descabellado. Más que nunca, los fabricantes tienen un menú de opciones de corte, confiables y altamente eficientes.

El resurgimiento tiene implicaciones espectaculares fuera del ambiente de trabajo del corte láser—desde la colocación de órdenes y la calendarización hasta la programación, la carga de material, la identificación de partes, la descarga, el transporte, el doblado y la soldadura—y un panel de expertos en equipo remarcó esto en la Cumbre de Liderazgo de The FABRICATOR que se llevó a cabo en Austin, Texas, a principios de este año. Todas estas tecnologías crean una secuencia continua perfecta de corte-formado, y trabajando en conjunto, pueden brindar partes formadas en el momento justo para la unión y el ensamble corriente abajo, reduciendo el tiempo que toma transformar el material en cosas de valor, listas para el embarque.

Avances en el corte

“La industria láser está en un tremendo estado de cambio ahora mismo, y parece que es para bien”. Eso dijo Jason Hillenbrand, gerente nacional de productos lá Calif.

Se calcula que alrededor del 20 por ciento de los láseres para corte vendidos en 2013 fueron de la variedad de estado sólido, aunque la mayoría espera que el mercado de estado sólido crezca significativamente en los años venideros. Parte de lo que ha hecho tan efectiva a la tecnología de láser de fibra y de disco es su densidad de potencia. Un rayo láser de CO2 de 4 kW enfocado produce de 65 millones a 75 millones de watts por pulgada cuadrada. Un rayo láser de fibra de 2 kW enfocado, el cual produce generalmente un ancho de ranura más o menos de la mitad del de CO2 (dependiendo de la aplicación y de los arreglos de la óptica), produce alrededor de 100 millones de watts por pulgada cuadrada.

“Ese punto de densidad de potencia extrema nos permite vaporizar material de manera mucho más rápida”, dijo Hillenbrand, “y nos permite mover la cabeza de corte a una velocidad mucho más alta. Eso lo hace ideal para corte a alta velocidad de material delgado”.

Lo que ha mantenido al láser de estado sólido menos productivo en material más grueso ha sido en parte su producto de parámetros del rayo (BPP, por sus siglas en inglés), el cual convencionalmente ha estado entre 2.0 y 2.5, ideal para cortar material delgado. El valor de BPP ha dependido en gran parte de una fibra de alimentación del láser de estado sólido.

Por años, los fabricantes de láseres han sabido que una fibra de alimentación con un diámetro mayor aumentaría este valor de BPP, y por lo tanto, la eficacia de corte del láser en placa más gruesa. Sin embargo, como explicó Hillenbrand, “el problema ha sido que no se pueden tener dos fibras de alimentación diferentes en una máquina. Aquí es donde ha estado la dificultad”.

Los fabricantes han enfrentado este reto usando diferentes arreglos de lentes y, de manera más reciente, métodos patentados para cortar material tanto grueso como delgado, usando la misma fibra de alimentación. Éstos han llevado a algunos de los avances más recientes que se mostraron en la expo FABTECH® del año pasado en Chicago, donde varias máquinas de corte con láser de estado sólido de diferentes fabricantes cortaron chapa delgada y luego cambiaron a placa gruesa—y todas las partes salieron con un borde limpio.

Al mismo tiempo, los láseres de CO2, a estas alturas una tecnología madura, han progresado para volverse más económicos que nunca, y esto incluye un bajo consumo de energía, gas auxiliar y uso de gas láser. Durante su presentación, Mike Pellecchia, gerente de la región central de Mitsubishi Laser, Wood Dale, Ill., mostró una imagen de un cilindro pequeño de gas. “Este cilindro tamaño T podría durarles seis meses”, dijo. “Un cilindro de gas con una mezcla, digamos, de 28 por ciento de helio podría costar $160. Por lo que ustedes pueden ver que el costo del gas láser se ha reducido a un mínimo”.

Algunos láseres de CO2 tienen sistemas de limpieza ciclónica que eliminan partículas del gas láser, prolongando la vida de la óptica del láser. Los ciclos de mantenimiento general se han extendido también. “Hay láseres de CO2 en el mercado que no lo abrirán al menos durante 6,000 horas”, dijo.

Para remarcar aún más, Pellecchia preguntó a la audiencia sobre las eficiencias del corte. En una aplicación, un lá-ser de CO2 corta acero al carbón de 0.060 pulgadas de espesor con gas auxiliar nitrógeno operando a 475 IPM, mientras que un láser de fibra corta a 875 IPM. No hay mucho que pensar, por supuesto—el láser de fibra gana. Para otra aplicación que involucre material grueso, un láser de CO2 corta a 65 IPM, mientras que un láser de estado sólido corta a 30 IPM. En este caso, gana el láser de CO2.

Pero, ¿qué tal en una aplicación de acero inoxidable de 0.040 pulgadas de espesor? Una máquina de fibra de 5 kW cortaba el material a una velocidad impresionante de 34 pulgadas por segundo (IPS), pero otra máquina lo cortaba a una velocidad alucinante de 60 IPS. Así que, ¿cuál era esta máquina misteriosa increíblemente rápida? Pellecchia puso la diapositiva para revelar no un láser, sino una cizalla hidráulica.

Cortar no es una carrera para obtener las mayores velocidades. La velocidad de corte en sí sólo es una pieza del rompecabezas. Lo más importante, hay que formar el resto de las piezas del rompecabezas justo para aprovechar las tecnologías de corte rápido que están dando nueva forma al panorama de la fabricación metálica.

Moviendo material

Es una maravilla ver a un láser moderno rebanando un nido en un dos por tres, pero esto no hace que una compañía gane más dinero, a menos que sirva para que el taller de fabricación embarque más productos en menos tiempo, y eso no pasará si se tienen cuellos de botella constantes antes o después del láser.

Como lo dijo Al Bohlen, vicepresidente y gerente general de Mazak Optonics Corp., ubicada en Elgin, Ill., “Si estamos cortando partes significativamente más rápido, queremos flujo”.

Las torres de manejo de material han existido por años, pero los sistemas mo-dernos permiten a los usuarios, por ejemplo, interrumpir una programación por una orden urgente. Si la máquina está trabajando 30 chapas para un trabajo, un técnico puede interrumpir eso con una orden de una sola chapa, y luego reanudar el lote más grande.

Además, las celdas de automatización pueden diseñarse para manejar toda la gama de aplicaciones. “Ahora tenemos fabricantes preguntándonos sobre poner tanto un láser de CO2 como uno de fibra en la misma celda de automatización”, dijo Bohlen, “para que puedan benefi-ciarse de ambas tecnologías”.

odo esto puede permitir que se corten partes en una celda a un ritmo sin precedentes, pero ¿qué pasa si las partes se pierden en la mezcla? El anidado dinámico—insertar partes dispares formando un ensamble completo o ensambles múltiples en una chapa—complica las cosas aún más. Dicho anidado promueve el flujo eficiente de partes, permitiendo que todas las partes de un subensamble lleguen más rápido al área de soldadura, y reduciendo enormemente las piezas en proceso (WIP, por sus siglas en inglés). Pero con tantas partes diferentes moviéndose tan rápido, las partes se pierden. ¿Cómo puede mantener el flujo un fabricante?

Bohlen mostró algunas soluciones, una de las cuales es una función de etiquetado en el sistema de corte en sí. Antes de cortar, el sistema imprime etiquetas en las partes. Esa etiqueta puede tener un número, un código de barras o cualquier otra cosa que ayude a los trabajadores a identificar la parte. “Cuando el nido es cortado y entregado corriente abajo, las partes ya se etiquetaron”, dijo. “La entrega automática de material, la descarga del nido y la carga de la nueva chapa—todo esto ocurre mientras el etiquetador está preparando la siguiente chapa para la siguiente corrida”.

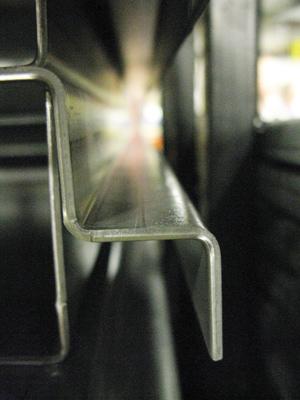

Hacia el formado

Una vez que las partes cortadas salen, la automatización puede remover y clasificar las partes. La automatización va desde mecanismos de remoción de partes basados en succión hasta robots de recolección y colocación que quitan y almacenan partes. Si hablamos de corte con láser de fibra y de disco, el ancho de la ranura también tiene un papel. En sistemas de desarrollo reciente, el ancho de la ranura se está volviendo progra-mable. “Pero cuando se hace un corte estándar con un láser de estado sólido, se tendrá una ranura más delgada”, dijo Jim Rogowski, director ejecutivo de ventas de máquinas y herramientas de potencia de TRUMPF Inc., Farmington, Conn.

Como ejemplo, en un láser de estado sólido que corta aceros suaves de 0.040 a 0.250 pulgadas de espesor, la velocidad aumenta en promedio un 106 por ciento, pero el ancho de la ranura también disminuye hasta a 80 por ciento. “Con frecuencia se vuelve difícil sacar esas partes del nido, incluso en calibre delgado”, dijo. Esto a su vez hace que la automatización confiable de la remoción de partes sea aún más valiosa.

Un taller debe manejar con cuidado sus partes en proceso, para evitar cue-llos de botella corriente abajo. Rogowski habló de sistemas de carro automatizados que ayudan a los trabajadores a mover material pesado con las puntas de los dedos. Además mostró un sistema en el cual las partes cortadas emergen en una banda transportadora a un sistema de riel compacto, el cual lleva esas partes cortadas directamente a la celda de doblado adyacente. Las partes también son anidadas y descargadas teniendo en mente la ergonomía del doblado. Cuando las partes llegan al área de doblado, el técnico de formado no necesita voltear partes en una posición incómoda. Él simplemente se da la vuelta, toma la parte, la desliza contra el tope trasero, y empieza la secuencia de doblez.

Por supuesto, este flujo puede ser interrumpido por tiempos largos de configuración en el doblado, y es aquí donde entran en escena el cambio automático de herramientas y la robótica flexible. Algunas prensas modernas vienen con la capacidad de cambiar automáticamente herramientas entre trabajos, automatizando de manera efectiva el proceso de cambio.

Rogowski también mostró una celda robótica flexible capaz de hacer cambios automáticos de herramientas y doblado rápido—de hecho, más rápido que un humano. Además, toda la prensa fue dise ñada teniendo en mente el robot, con una ventana en medio de la cama de la prensa para que el robot llegue a la parte trasera del juego de herramental para acelerar el manejo.

“Los fabricantes necesitan ver formas innovadoras de mover material por el taller, y necesitan doblar sus partes más rápido”, dijo Rogowski. “La capacidad de cortar más rápido puede provocar muchas partes en proceso y tiempos de espera en sus prensas”.

Software y programación

Dichas eficiencias corriente arriba hacen que reducir el tiempo improductivo en la prensa sea aún más importante, y buena parte de este tiempo puede reducirse con programación fuera de línea. “La programación de la prensa fuera de línea es una forma importante de evitar cue-llos de botella en la prensa”, dijo Frank Arteaga, jefe de mercadeo de productos de Bystronic Inc., Elgin, Ill. “Según hemos observado, es una de las cosas más tardadas con la configuración”.

Además, tiene sentido desde el punto de vista de la utilización de un activo. Como explicó Arteaga, “Una persona de configuración puede instalar herramental, y luego necesita hacer la programa-ción en el control de la computadora—y ahora, básicamente está usando una prensa de $200,000 como PC”.

En una situación ideal, el software se convierte en el mortero que ayuda a unir los ladrillos de la maquinaria de fabricación metálica—desde doblado, hacia atrás cortado, antes de eso, anidado, ca-lendarización, entrada de órdenes—todo vinculado a un sistema de planeación de recursos empresariales (ERP, por sus siglas en inglés) para toda la compañía.

Debido a que toma en cuenta las dimensiones del herramental de prensa disponible, el software puede desarro-llar el modelo sólido con las deducciones exactas de doblez, no las desarrolladas a partir de una tabla. Esto reduce o elimina ajustes necesarios en la prensa en sí. Cuando el operador descarga el programa de doblez a la prensa, puede ver una simulación de la secuencia de doblez, y si es necesario, puede modificarlo rápida-mente para adaptarlo a las preferencias de su trabajo. Sin embargo, de lo contrario, el programa llega a la prensa completo y listo para correr.

Además de programar, el software maneja el monitoreo de la máquina, brindando información con respecto a la efectividad general del equipo (OEE, por sus siglas en inglés), la disponibilidad de la máquina, y el tiempo productivo. “Hay flujo bidireccional de información que va y que viene de las máquinas al software”, dijo Arteaga. “Usted puede mantener información en tiempo real en cuanto a qué está ocurriendo en las máquinas, cuánto tiempo han estado operando, y qué tan eficientes son. Además, puede empezar a hacer mediciones. Por ejemplo, debido a que usted sabe exactamente cuando está cortando y doblando partes la máquina, usted sabe cuanto tardan esas partes en ir del corte al doblado, para ver cuantas partes están contenidas en las partes en proceso (WIP)”.

mplementado a toda su extensión, el software ahora puede automatizar hasta cierta medida muchas tareas de la oficina, incluyendo calendarización. “El ERP se comunica con un software de administración automatizada de trabajos, el cual entonces anida las órdenes con base en criterios de tipo de material, espesor y fecha de entrega. Luego los nidos son dirigidos a una máquina particular en la planta, con base en su capacidad y en criterios preestablecidos, como niveles de utilización de chapa”, dijo Arteaga. Desde el ERP hasta el nivel de la máquina, todo el proceso puede automatizarse por completo”.

Acerca del flujo

Infinidad de tecnologías trabajando juntas promueven el flujo consistente a través del taller, y todas buscan reducir el ciclo total de manufactura. Las nuevas tecnologías de corte láser han aumentado la barra de eficiencia para el resto del taller, tanto corriente arriba como corriente abajo.

as partes en proceso no pagan la nómina, los trabajos acabados sí. Entre menos tiempo tarden las partes a través del taller, más trabajo puede aceptar un fabricante, y más dinero puede ganar. Y, por supuesto, de eso es de lo que se trata.

En su diapositiva final, Rogowski mostró un video de un sistema láser de escaneo cortando calibre delgado—con un tiempo de ciclo medido en milisegundos. Un solo parpadeo y lo perdería.

Ya existen láseres de femtosegundos y picosegundos”, dijo. “Esto está viniendo, así que la pregunta es, ¿Cómo vamos a seguirle el ritmo a este siguiente paso en el corte láser?”

About the Author

Tim Heston

2135 Point Blvd

Elgin, IL 60123

815-381-1314

Tim Heston, The Fabricator's senior editor, has covered the metal fabrication industry since 1998, starting his career at the American Welding Society's Welding Journal. Since then he has covered the full range of metal fabrication processes, from stamping, bending, and cutting to grinding and polishing. He joined The Fabricator's staff in October 2007.

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

La mezcla de gas auxiliar impulsa la tecnología del láser de fibra

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI