Editor-in-Chief

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Manteniendo en movimiento chapas y partes con la automatización

- By Dan Davis

- April 8, 2015

- Article

- Laser Cutting

Figura 1

Esta pila sencilla de

chapas metálicas se ve bastante inofensiva,

pero si la hoja superior no se separa

de manera natural de la hoja de abajo

cuando las ventosas de vacío se adhieren

a la cara superior, una máquina de

corte con láser de fibra va a tener que

esperar antes de volver a cortar.

Tener una máquina de corte láser y no poder operarla a velocidad plena es como tratar de disfrutar la emoción de manejar un Porsche 911 Turbo S en el estacionamiento del centro comercial durante navidad. El continuo frenar y arrancar lo vuelve a uno loco.

Si un fabricante hizo la gran inversión en una máquina de corte con láser de estado sólido, desea que ese equipo vuele. Con velocidades que pueden llegar arriba de 4,000 pulgadas (101 m) por minuto, la tecnología de láser de fibra pone una presión increíble sobre la alimentación de material y la remoción de partes y esqueletos.

(Como un recordatorio rápido, los láseres de fibra son dispositivos de corte láser que usan cable de fibra óptica para alimentar la luz láser de la fuente de ge-neración de estado sólido a la cabeza de corte. En máquinas de corte con láser de CO2, una mezcla de gas que incluye CO2, es el medio en el cual es creado el láser, luego hay espejos que dirigen la luz láser a una cabeza de corte.)

“La evaluación de lo que puede hacer ahora la automatización está a la vanguardia, a diferencia de cuando se acababa de desarrollar”, dijo Jason Hillenbrand, gerente de productos láser de Amada America Inc. “En el pasado, se desarrollaba automatización sólo para meter y sacar material del equipo de corte sin intervención humana. Ahora estamos diciendo que tiene que hacer eso, pero además tiene que hacerlo en un tiempo específico.

“Yo diría que usted va a empezar a ver esa evolución, pero de hecho ya está ocurriendo”, dijo.

Colocando la chapa

La alimentación automatizada de chapa metálica a una máquina de corte láser no debería ser tanto problema para los fabricantes de metal, pero deben estar con-cientes de que nada es perfecto. Las hojas llegan a pegarse.

Es un hecho simple que las chapas metálicas, especialmente los calibres más delgados, a veces se pegan entre sí (vea la Figura 1). Si un fabricante de metal con frecuencia recibe material lleno de aceite de su proveedor, ése es otro problema.

“En general, actualmente ya casi no es un problema”, dijo Lutz Ehrlich, gerente de productos de punzonado y automatización de Prima Power North America Inc. “Pero, ¿pasa de repente por acá y por allá? Sí, sí pasa”.

Sin embargo, se han diseñado guardas en estos sistemas automatizados de almacenamiento y alimentación de material, y para la mayoría de los fabricantes de equipo de corte láser, estos ofrecimientos son características estándar, no opciones. Todo comienza con un ciclo de separación de chapas y un sensor detector de hoja doble, el cual puede verificar si la carga que se está levantando tiene el espesor que debería. Si dos chapas calibre 20 se pegan y son levantadas juntas, el sensor determina que el espesor es mayor al de una chapa e inicia los pasos de separación. La mayoría de los sistemas de manejo de material incluyen alguna combinación de las siguientes tecnologías para separar esas chapas.

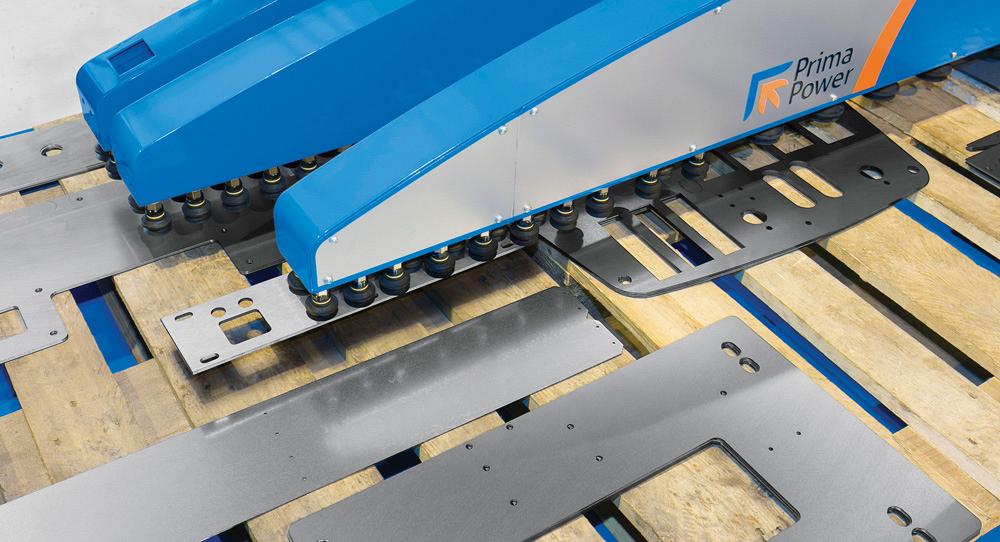

Figura 2

La separación automatizada de partes es una decisión fácil de tomar

cuando las partes son grandes y fáciles de manejar. Si las partes son de calibre muy

delgado, de tamaño pequeño, o tienen geometrías complejas, eso complica la discusión,

porque la remoción consistente exitosa de estos tipos de partes por medios

automatizados no es una garantía.

- Dispositivos desprendedores. Una copa, cilindro u otra interfase sujeta físicamente la esquina de las chapas unidas para provocar la separación.

- Sopladores de aire. Estos dispositivos disparan un chorro de aire compri-mido entre las chapas en un intento de crear espacio y forzar la chapa de abajo a que se separe de la chapa superior. Esto a veces ocurre justo después de la sujeción física del dispositivo desprendedor.

- Vibradores. unidades de vibración bastante comunes disponibles en la mayoría de los catálogos, estos dispositivos sacuden las chapas intensamente durante un tiempo corto.

- Separadores magnéticos. Un imán se coloca cerca de chapas de acero suave, y la atracción magnética ayuda a despegar las esquinas de la chapa, forzando que haya un poco de separación. Obviamente, los fabricantes no hallarán esto útil para materiales no ferrosos.

De nuevo, no hay garantía de separación de chapas cuando se aplican estas tecnologías. Por esto es que los sistemas automatizados de manejo de material tendrían que incorporar estos pasos de separación dos o tres veces antes de pedir tiempo fuera finalmente.

“Es ahí donde las cosas han mejorado bastante”, dijo Jim Rogowski, director de máquinas y herramientas de potencia de TRUMPF Inc. “Si tenemos una situación donde la automatización haya llegado al punto en que ya no puede avanzar sin intervención humana, tenemos buenas comunicaciones a nuestra disposición”.

Un ejemplo de dicha comunicación es un sistema que manda mensajes o correos electrónicos a computadoras o teléfonos celulares, lo que es particularmente útil si no hay alguien en las instalaciones al momento del incidente de chapa pegada. Dependiendo del dise-ño del sistema, podría haber una cámara que ofrezca un vistazo del problema del manejo de material, que un operador puede ver por Internet. En caso de que haya gente cerca, el sistema puede hacer sonar una alarma para llamar su atención.

Afortunadamente, la mayoría de quienes tienen experiencia con alimentación automatizada de chapa metálica saben que los sistemas de la actualidad evitan el escenario de chapa doble la mayor parte del tiempo. Aun cuando esto puede pasar, no es gran problema para un fabricante obtener el máximo de su láser de fibra.

Más allá de chapas pegadas, los fa-bricantes deben tener en mente otros dos escenarios que podrían atrasar la alimentación de chapas a una máquina de corte con láser de fibra:

- Si un taller está cortando sólo paneles grandes en una chapa, la cabeza de corte del láser de fibra va a hacerlo muy rápido. Incluso si se lleva sólo 40 segundos para asir otra chapa y prepararla para alimentarla a la cama de corte, esa cabeza de corte podría haber acabado y estar esperando la siguiente chapa. “Pero hasta eso es bastante raro. Cuando la mayoría de los fabricantes tienen los paneles grandes, tratan de llenar las porciones que quedan de la chapa con partes pequeñas como abrazaderas, lo que consume mucho tiempo”, dijo Michael Monaghan, gerente de productos de automatización de Mitsubishi Laser/MC Machinery Systems.

- De acuerdo con las fuentes, muchos de los talleres de fabricación están instalando máquinas de corte con láser de fibra en lugar de máquinas de CO2 que eran parte de una celda de corte láser de varias unidades, alimentada por una torre de material. Típicamente, en este arreglo las máquinas de corte láser están dispuestas en forma lineal. Obviamente, el material alimentado desde la torre llegará a la máquina más cercana más rápido que a las que están corriente abajo. El fabricante necesita considerar el tiempo extra requerido para que el sistema de lanzadera cubra esa distancia de viaje extra.

Sacando las partes

Dicho de manera sencilla, el proceso de separar partes después de que han sido cortadas por un láser de fibra no es tarea fácil. Es completamente diferente a separar partes cortadas en un láser de CO2.

“Si usted nunca se ha arremangado la camisa para sacar una parte del nido, haga una prueba con una máquina de CO2 y sienta lo que es sacar una parte de acero suave de 3⁄18 o 1⁄8 de pulgada del nido. Luego compárelo con la misma parte cortada en una máquina de corte con láser de fibra de la misma potencia”, dijo Rogowski. “Es una ranura mucho más cerrada en una máquina de fibra, lo cual presenta muchos retos”.

El láser de fibra produce un rayo enfocado mucho más pequeño, que no permite mucha ranura durante el corte. Eso resulta en partes que quedan muy ceñidas en el nido después del corte, que pueden resultar difíciles de quitar. (Los láseres de CO2 tienen rayos con diámetros más grandes y producen más ranura durante el corte.)

Los fabricantes además tienen que preocuparse de partes pequeñas que se recorren después de ser cortadas. Éste es un problema particular para partes de calibre delgado, porque el más ligero corrimiento en la chapa puede causar movimiento no planeado de la parte. Las probabilidades de que esto no ocurra aumentan enormemente en los láseres de fibra, porque cortan calibres delgados la mayor parte del tiempo; el factor de absorción más alto del rayo de fibra y la mayor densidad de potencia le ayudan a cortar sin problema material de 1⁄8 y menor.

Para “dar abasto” a las increíbles velocidades de corte del láser de fibra, muchos fabricantes están volviendo a la separación manual de partes. Los humanos son suficientemente flexibles para manejar partes difíciles de quitar y colocadas de forma poco común en un nido—incluso si esto significa que tengan que estar allí durante un turno o más trabajando en una pila de esqueletos y partes.

Figura 3

Las bandas transportadoras son una opción disponible para ayudar

a los operadores a separar partes rápidamente para mantener el paso con las máquinas

de corte de láser de fibra tan rápidas de la actualidad. La configuración de banda

transportadora de TRUMPF lleva partes en secciones pequeñas directamente al

operador en lugar de que él trate de trabajar alrededor de un esqueleto grande de 5

por 10 pies (1.5 x 3 m) con partes en su interior. La configuración está diseñada

para que el operador pueda lanzar fácilmente partes a los contenedores apropiados

y los remanentes de esqueleto en otra tolva.

No es la más moderna de las soluciones de manejo de material, pero podría ser necesaria para ese fabricante en particular. Con frecuencia, los proveedores de dispositivos de corte con láser de fibra y la tecnología compañera de manejo automatizado de material pueden ayudar a diagnosticar si la mezcla de productos amerita la automatización completa. Si la mezcla de trabajos incluye una buena dosis de partes en los espesores medios—entre 3⁄16 y ¼ de pulgada—o son formas grandes, el fabricante definitivamente debe considerar la separación robótica de partes (vea la Figura 2). Si gran parte del catálogo de partes es calibre delgado y tiene geometrías complejas, el fabricante necesita asegurarse de que los brazos robóticos pueden separar partes de manera consistente sin causar demasiado tiempo improductivo.

Aquellos fabricantes que no deseen hace el gasto que conlleva la separación robótica de partes, pueden optar por el uso de bandas transportadoras para ayudar en la separación manual de partes (vea la Figura 3). Muchas veces, estas bandas transportadoras transportan las partes y el esqueleto lejos del área de corte para que haya más espacio para la separación, y para que las partes se transfieran más fácilmente a la siguiente actividad de fabricación corriente abajo.

“Clasificar partes ha sido un problema por muchos años, y los láseres de fibra están causando más problemas que nunca debido al número de nidos que se están cortando”, dijo Rogowski. “La presión está sobre los expertos en automatización para innovar formas de ayudar con la clasificación y organización de partes”.

Para ayudar con la separación fácil de partes, ya sea robótica o humana, los expertos ofrecen un par de consejos:

1. Mantener las tablillas lo más limpias posible. Las tablillas de acero al carbón colectarán el metal fundido remo-vido del material que se está procesando, y ese material esencialmente se suelda a las tablillas. Adicionalmente, las tabli-llas se calentarán conforme las partes de chapa son cortadas con láser sobre éstas y empiezan a fundirse. La escoria resultante en las tablillas puede actuar como trampa para partes pequeñas o complejas conforme las partes y el esqueleto son removidas de la cama de corte. (Este proceso de degradación se vuelve más rápido cuando se corta material más grueso.) Hillenbrand dijo que los fabricantes han optado por diversos diseños de tablillas, como formas en V más profundas para que el metal fundido fluya mejor, pero siguen teniendo el mismo problema con la acumulación de escoria. Recomienda tablillas de cobre para la mayoría de las aplicaciones. Éstas soportan el calor y duran mucho más, pero hay un gasto inicial obvio asociado con ese tipo de material.

2. Adaptar programación de software para el corte con láser de fibra. Si un programador ve un contorno exterior de una parte que podría no separarse fácilmente después de ser cortado en una máquina de corte con láser de fibra, podría desear seleccionar una opción que corte más material a través de ese contorno. “Eso puede llevarse medio segundo, un segundo o dos segundos más, pero también permite una automatización más sostenible”, dijo Ehrlich.

Innovación en la separación de partes

Cuando se trata de separación de partes, a veces las mejoras son graduales y no puntuales.

TRUMPF Inc. desarrolló un sujetador de esqueletos para sus máquinas de corte láser. La compañía mostró el avance en el manejo de material en la FABTECH del 4 al 6 de noviembre de 2014 en Atlanta.

Durante el corte láser, se cortan agujeros rectangulares pequeños de 1⁄8 por 1⁄4 de pulgada en el esqueleto. Cuando se hace el corte, el dispositivo de manejo de material LiftMaster de la compañía, que también se usa para mover chapa metálica antes de que comience el corte, se coloca sobre la chapa procesada. Dispositivos de dedos pequeños se extienden desde el manejador de material, se conectan con los agujeros rectangulares del esqueleto ubicados con precisión, y lentamente levantan el esqueleto. Las partes caen suavemente del esqueleto, y el esqueleto es quitado para ser cortado en tiras y reciclado.

El resultado final son partes que no tienen que quitarse físicamente de un esqueleto, lo que da al clasificador humano de partes más tiempo para seguirle el ritmo a la máquina de corte láser.

“La innovación tiene que continuar”, dijo Jim Rogowski, director de máquinas y herramientas de potencia de TRUMPF. “La presión está en seguirle el ritmo a estas máquinas estos días”.

About the Author

Dan Davis

2135 Point Blvd.

Elgin, IL 60123

815-227-8281

Dan Davis is editor-in-chief of The Fabricator, the industry's most widely circulated metal fabricating magazine, and its sister publications, The Tube & Pipe Journal and The Welder. He has been with the publications since April 2002.

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

La mezcla de gas auxiliar impulsa la tecnología del láser de fibra

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Nuevas herramientas contribuyen a operaciones de prensa más inteligentes

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI