Editor-in-Chief

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Sacándole la vuelta al desbarbado de la parte punzonada

- By Dan Davis

- March 24, 2014

- Article

- Punching and Other Holemaking

La idea de desperdiciar mano de obra en un trabajo de desbarbado ya no cabe en la mayoría de los talleres de la actualidad.

Los fabricantes en metal quieren optimizar en costos de mano de obra para ser más competitivos contra sus competidores cercanos o del otro lado del Océano Pacífico. Ésta es una de las razones por las que esta recuperación económica todavía tiene que quitarle un buen tajo a la tasa de desempleo. Los talleres han aprendido a automatizar más funciones que solían requerir trabajo manual.

En cuanto a la punzonadora, los fabricantes han encontrado que ahora pueden hacer una gama completa de tareas—incluyendo el desbarbado—antes de que la pieza salga de la mesa. Esto ha resultado útil para reducir e incluso eliminar el rectificado corriente abajo.

Herramental para un mejor borde

En general, los fabricantes están usando nuevos diseños de herramental para obtener el borde aceptable que necesitan. El inconveniente es que se sigue requiriendo algo de desbarbado para eliminar el reborde de la microjunta que mantiene la parte cortada unida al esqueleto durante la operación de punzonado. La microjunta se crea programando la herramienta de cizallado o corte en tiras para que deje un espacio durante su operación.

“Si desbarbamos o tratamos de desbarbar en la punzonadora, seguimos necesitando mantener esa parte en su sitio. He ahí donde entran en función las pestañas”, dijo Mike Roll, gerente de producto de TRUMPF, máquinas punzonadoras y de combinación.

Por supuesto, el tamaño de la microjunta puede jugar un papel muy importante en qué tan notoria es la pestaña resultante. Kroll dijo que una pestaña en el rango de 0.006 a 0.008 pulgadas es un indicador de una microjunta que tiene el tamaño adecuado para la mayor parte de la hoja metálica procesada actualmente en punzonadoras. Es suficientemente grande para unir la parte al esqueleto (en material de hasta 0.1875 pulgadas), y sigue siendo suficientemente pequeña para ser desbarbada rápidamente o para dejarse porque cae dentro de las directrices aceptables del trabajo.

También la ubicación es importante. Por ejemplo, en la mayoría de las partes rectangulares y cuadradas, las microjuntas deben ponerse en las esquinas, si se hacen correctamente, apenas si se notarán.

Aunque las microjuntas se usan más ampliamente para mantener estas partes bajo control en la mesa de punzonado, algunos fabricantes siguen diseñando juntas de alambre, conexiones pequeñas similares a alambres entre la parte y el esqueleto, creadas cuando el herramental de punzonado deja un ligero espacio entre dos golpes de punzón. Estos alambres se rompen con facilidad cuando el esqueleto sale de la mesa de punzonado, pero queda una astilla metálica.

“Es muy filosa y peligrosa”, dijo Tim Brady, gerente de productos de punzonado y combinación de Amada America. “Tiene que romperse y lijarse”.

De sobra está decir que la mayoría de los expertos en fabricación recomiendan reemplazar las juntas tipo alambre por la solución de las microjuntas.

Figura 1

La herramienta MultiShear de TRUMPF produce bordes de corte tersos sin daño.

Esta herramienta está diseñada para brindar la calidad de los bordes cortados con

láser sin necesidad de rectificado. Foto cortesía de TRUMPF Inc.

¿Qué piensan sobre desbarbar mientras la parte está en la prensa? Es posible con el herramental adecuado.

Las tecnologías de rueda y bola de rodillos han existido por varios años. Murata desarrolló una solución con bola de rodillos que básicamente sigue la geometría de la parte punzonada y con fuerza da nueva forma al borde para quitar la rebaba. “Sujetamos el material arriba y abajo, y lo que hacemos es rodar por la geometría para eliminar la rebaba. Es bastante simple”, dijo Cary Teeple, gerente de ventas de productos de fabricación, Murata Machinery USA.

TRUMPF aplica otra solución con su herramental de desbarbado. Tiene una rueda cilíndrica con un ángulo de 45 grados. Ésta sigue el borde exterior de la parte punzonada, básicamente rodando por la rebaba inferior hacia el material.

“Cuando pensamos en desbarbar partes, pensamos en eliminar esa rebaba”, dijo Kroll. “Lo que en realidad hacemos al igual que otros es una operación de acuñado”.

Hay otro herramental que hace la misma tarea pero sin la bola o la rueda. La herramienta de achaflanado de Amada sigue la parte con borde punzonado en el borde inferior, donde está la rebaba.

“La herramienta de achaflanado simplemente va a lo largo de la parte inferior de la pieza en modo de recorte y elimina esa rebaba achaflanando el borde inferior. Con una configuración correcta, el borde superior y el borde inferior se verán casi iguales en cuanto a la cantidad de rebabas”, dijo Brady.

A veces también el cizallado puede producir marcas inaceptables en el borde exterior de una parte. Aquí también, el herramental ha evolucionado para producir esos bordes sin las marcas de emparejamiento, que se ven como si algo se hubiera agarrado fuertemente al material y luego lo hubiera soltado.

TRUMPF ha desarrollado una herramienta de cizallado diseñada para cortar de manera muy parecida a unas tijeras (vea la Figura 1). La máquina hace oscilar la herramienta de cizallado hacia adelante y hacia atrás, cortando tres lados. Cuando se llega al corte final, corta en el interior del dado, evitando que todas las fuerzas de corte caigan en el borde del material. Esa redistribución de fuerzas evita la aparición de la marca de emparejamiento usual.

La automatización avanza

¿Y si el último corte de una parte no sólo eliminara todo remanente de esa última microjunta, sino que también separara totalmente la parte del esqueleto? Eso suena prometedor, pero la parte todavía tiene que salir del espacio de punzonado, ¿no?

Ahí es donde la automatización ha evolucionado. La remoción de partes se está usando cada vez más con punzonadoras.

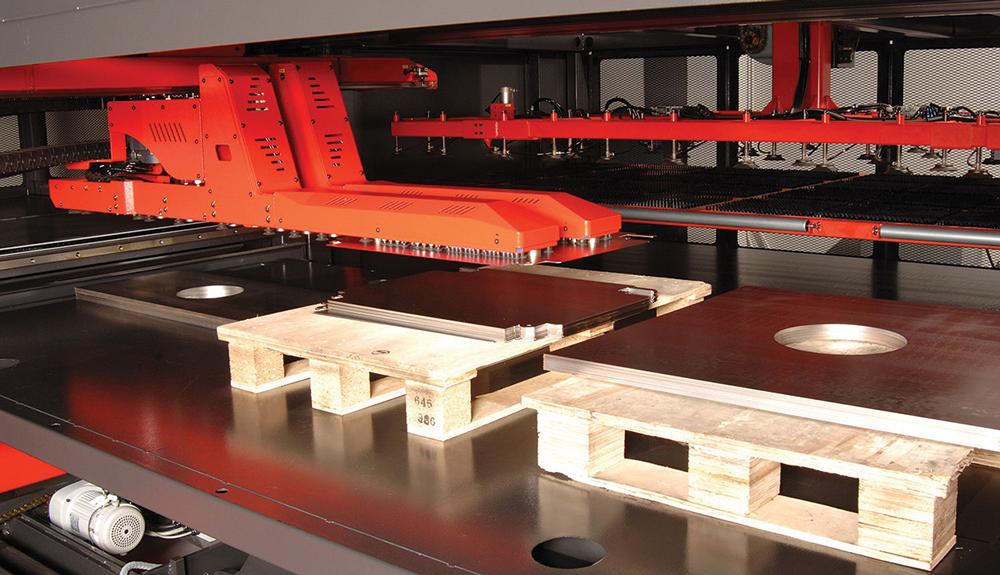

Figura 2

La automatización del agrupamiento de partes no sólo quita las partes de la mesa de

punzonado conforme son cortadas del esqueleto, sino que además pone las partes

en pilas de partes similares. La acción de sacudir y separar el esqueleto se elimina

así como la organización de partes. Foto cortesía de Amada America Inc.

“En el panorama general, no se trata de velocidad”, dijo Teeple. “No estamos viendo velocidad. Cuando se ven partes agrupándose, se va a ver más lento, pero lo que esto va a hacer es dar un menor costo. Eso es lo que realmente buscamos”.

Ese arreglo automático elimina lamano de obra para sacudir y separar las partes, para almacenar las partes en la pila apropiada, y para desbarbar los bordes, porque eso ya se hizo en la punzonadora.

Las ventosas e imanes en un brazo robótico pueden llegar a la punzonadora para agarrar un parte conforme es punzonada y queda separada de la hoja. Las ventosas o imanes son programados y se activan para asir de acuerdo con la geometría de la parte y la ubicación de nidos (vea la Figura 2).

“La automatización en general hace a todas las máquinas más productivas. Lo que he visto de los clientes en los últimos años, es que realmente quieren reducir la cantidad de mano de obra involucrada. Significa que si la máquina puede operar con las luces apagadas o sola con menos involucramiento del operador, están completamente a favor”, dijo Brady.

Consejos generales para ayudar con el borde

Por supuesto, no todos los fabricantes en metal están en la posición de comprar nuevo herramental o una nueva máquina con remoción y colocación automatizada de partes. Sin embargo, pueden llevar a cabo algunos pasos para asegurarse de que están obteniendo el mejor borde posible al punzonar formas:

- Mantener la separación correcta de dado. La regla empírica es que una separación de dado aceptable es de 15 a 20 por ciento del espesor del material. Eso da la mayor vida de la herramienta y proporciona la potencia de cizallado para producir un borde de parte acep-w table, de acuerdo con Kroll. Si se aumenta la separación del dado, la parte termina con rebabas. Kroll agregó que algunos fabricantes en acero inoxidable y aluminio pueden elegir reducir la separación del dado para minimizar la rebaba, pero en realidad acaban con bordes cizallados porque el material no tiene a donde ir. Además reduce la vida útil del herramental.

- Mantener un borde de herramienta filoso. Increíblemente, algunos fabricantes simplemente no están al pendiente del mantenimiento de la herramienta de punzonado. El problema es que el herramental chato no es suficientemente filoso para cortar el metal; sólo separa y rueda sobre el borde, creando más rebaba. Además, esa falta de capacidad de corte implica más esfuerzo para la punzonadora, pues ésta necesita más potencia para atravesar el material.

- Asegurarse de que el punzón y el dado estén alineados. Esto es especialmente importante con el tipo de herramientas de corte largas, de acuerdo con Kroll. Si la alineación del punzón y del dado no es la misma y el punzón está descentrado en el más mínimo margen, el borde de corte será inconsistente. La mejor manera de verificar esto es ver los desperdicios. Si el borde del desperdicio tiene la misma calidad del borde cortado, la herramienta está alineada.

About the Author

Dan Davis

2135 Point Blvd.

Elgin, IL 60123

815-227-8281

Dan Davis is editor-in-chief of The Fabricator, the industry's most widely circulated metal fabricating magazine, and its sister publications, The Tube & Pipe Journal and The Welder. He has been with the publications since April 2002.

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

La mezcla de gas auxiliar impulsa la tecnología del láser de fibra

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI