- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

5 principios para proteger su herramental al punzonar acero avanzado de alta resistencia

- August 22, 2018

- Article

- Punching and Other Holemaking

Un dado sufre cuando está formando aceros avanzados de alta resistencia (AHSS), y típicamente el punzón es el primer elemento en desgastarse. Alterar la geometría de la herramienta de punzón puede reducir las fuerzas de tonelaje y el esfuerzo y la deformación en la herramienta.

Los materiales de la actualidad para alige-rar el peso han cambiado dramáticamente la industria del estampado de metales. La necesidad de reforzar partes al mismo tiempo que se hacen más ligeras ha llevado al uso de materiales muy fuertes y delgados que cada vez son más difíciles de estampar. Conforme las industrias automotriz y aeroespacial siguen impulsando que más componentes se fabriquen con aceros avanzados de alta resistencia (AHSS), el proceso para formarlos y cortarlos también debe avanzar.

Cuando los diseñadores y los ingenieros desarrollan un dado, se enfocan principalmente en el producto y en el resultado final; con frecuencia se pasan por alto las pérdidas de productividad que resultan del desgaste de las herramientas y del dado.

Una herramienta sufre estragos cuando está formando AHSS, y el punzón típicamente es el primer elemento que se desgasta. Considere cómo fluye el material AHSS. Los esfuerzos del corte y del formado pue-den endurecer un material que ya es duro a un estado casi impenetrable. Conforme el punzón perfora o forma el material, la deformación plástica aumenta el esfuerzo en el herramental hasta que excede la resistencia a la tensión del material y empieza a cortarse y luego se rompe.

Cambiar el enfoque del diseño hacia prologar la vida de la herramienta es una manera óptima de aumentar la productividad. Unos cuantos cambios modestos en su estrategia para el herramental pueden ayudarle a aumentar su productividad y a bajar sus costos de producción.

1. Empiece con el acero para herramienta

La evolución de los materiales de trabajo del acero suave al AHSS no ha sido la única en la industria del estampado. Los aceros para herramienta también han evolucionado.

Durante años, los aceros para herramienta estándar eran aceros para herramienta de propósitos generales, como por ejemplo S7, A2 y D2. Éstos brindaban un tiempo productivo y una vida de la herra-mienta adecuada para la mayoría de las aplicaciones. Sin embargo, con la llegada del AHSS, los punzones hechos de estos materiales fallaban rápidamente al punzonar este material muy duro, el cual desgasta rápidamente a los aceros trabajados en frío.

Hace unos 20 años, los aceros para he-rramienta empezaron a cambiar para seguirle el paso a la demanda de una mayor productividad y menores costos por pieza. Ahora los punzones es más frecuente que se produzcan con aceros de alta velocidad como por ejemplo M2 o metales en polvo como PM M4. Los estampadores de la actualidad no podrían cortar ni formar AHSS si los aceros para herramienta no hubieran cambiado a la par.

Como es el caso en la mayoría de los escenarios, cada aplicación de estampado tiene su acero para herramienta ideal. Los materiales de trabajo como por ejemplo fase dual (DP) y plasticidad inducida por transformación (TRIP) requieren que los aceros para herramienta que los punzonen puedan aguantar el efecto del impacto, y seguir manteniendo el borde de corte sin descascarado.

Para seleccionar el material de herramienta de punzonado correcto, examine la falla actual. ¿Observa desgaste, micro-descascarado en la punta, rotura de cabeza, u otras fallas catastróficas?

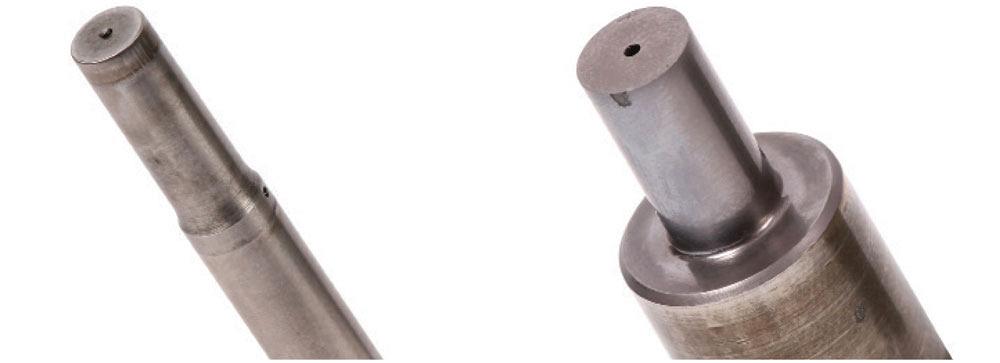

En la mayoría de los casos, un metal de alta velocidad o en polvo (PM) es la mejor opción para el acero de herramienta y punzón para estampar AHSS. Si el punzón se desgasta, es mejor un acero resistente al desgaste como por ejemplo PM-M4. Si el punzón muestra rotura de la cabeza o micro-fracturas, el punzón debe hacerse de PM-V3 o un material híbrido que pueda absorber las mayores fuerzas de impacto (vea la Figura 1).

Figura 1

Si un punzón muestra desgaste, como se ve a la izquierda, es mejor usar uno hecho con un acero resistente al desgaste como por ejemplo PM-M4. Sin embargo, si muestra micro-fracturas, como se muestra a la derecha, el punzón debe hacerse con un acero PM-3V.

Sin embargo, el simple cambio del acero para herramienta no es suficiente para hacer frente al AHSS.

2. Luego, tratamiento térmico y maquinado de la herramienta

Una vez que ha elegido el material correcto para herramienta de punzón, todo el trabajo está hecho, ¿cierto? En absoluto. Algunos de los pasos más importantes están por venir. La vida de la herramienta depende del tratamiento térmico y de las prácticas de maquinado.

Endurecer correctamente el punzón a la dureza requerida es crítico, y hay varias maneras de hacerlo. Trabaje con su prove-edor de acero para asegurar que su punzón sea sometido al método de tratamiento térmico adecuado. Las tecnologías han mejorado enormemente. Por ejemplo, un horno de vacío con múltiples presiones atmosféricas (bars) puede controlar de manera más exacta el ambiente y proporcionar un tratamiento térmico más uniforme que muchos métodos anteriores (vea la Figura 2).

Sin embargo, incluso el uso de un horno de 6 bars puede no asegurar que el punzón sea lo suficientemente duro. El proceso de llevar la herramienta a un nivel de dureza Rockwell que cumpla los requerimientos de la aplicación tiene tres aspectos: endurecimiento, enfriamiento y templado.

Los tiempos y las temperaturas de enfria-miento y templado son aspectos críticos de la resistencia y de la ductilidad del punzón.

Un paso útil adicional en el proceso es recocer la cabeza del punzón para proporcionar resistencia donde ocurre todo el impacto. Usualmente, esto puede hacerse mediante templado por inducción del extremo de la cabeza antes del maquinado de acabado. La mayor ductilidad de la cabeza más suave fortifica la herramienta.

3. Diseñe la herramienta para aumentar la vida

Ahora que ha elegido el acero correcto y lo ha endurecido adecuadamente, regrese al diseño de la herramienta en sí. Las he-rramientas de perforación y las herramientas de formado están bajo mucha presión cuando trabajan en AHSS, por lo que el dise-ño puede hacer una diferencia significativa en determinar la vida de la herramienta (vea la imagen principal). El aumento de resistencia en materiales como por ejemplo plasticidad inducida por transformación (TRIP) crea deformación extra en las puntas de los punzones durante el perforado. Con frecuencia, esta deformación extra causa que las puntas y las cabezas se desgasten prema-turamente o incluso se rompan.

Para combatir el desgaste y la rotura, tiene algunas opciones, que incluyen la geometría de la herramienta.

Empiece por reducir la longitud recta antes de que el radio inicie en la punta. Si no puede reducir la longitud debido a una forma u otros detalles, tiene otras opciones.

Vea si puede minimizar el tamaño final de la punta y crear una longitud de punta escalonada que limpiará todos los detalles (vea la Figura 3).

Figura 2

Un horno de vacío con múltiples presiones atmosféricas (bars) puede controlar de manera más exacta el ambiente, y brindar un tratamiento térmico más uniforme que muchos métodos previos. A la izquierda se ve un horno de 2 bars; a la derecha, uno de 6 bars.

Otro arreglo rápido puede ser usar un cuerpo de herramienta más grande para di-seminar el choque y los esfuerzos de impacto en un área mayor que pueda absorber más.

Si estas estrategias no funcionan, puede que sea momento de explorar cambios más drásticos que puedan tener resultados duraderos. Puede que no siempre sean necesarios cambios radicales, pero pensar fuera de lo convencional es algo imperativo. Si la cabeza se está rompiendo, simplemente quita la cabeza, ¿cierto? Pues no. ¿Usar una cabeza más grande? Tal vez. ¿Un radio mayor? Una opción viable. Chaflanar la cabeza? Útil. Todas esas opciones pueden ayudar, pero no deja de ser sólo una cabeza.

Entonces, ¿por qué no quitarla? Dicho de manera sencilla, quitar la cabeza quita el área más grande que absorbe el choque. Entonces, al quitar la cabeza, usted hace que el punzón sea más susceptible a un cuerpo fracturado.

Una estrategia más efectiva es examinar su dado para ver si puede hacer algunos cambios al diseño, posiblemente rediseñar el extremo de la cabeza para reforzarlo con algo nuevo.

El tonelaje y la presión que se aplican a las herramientas son fuerzas con las que hay que lidiar. Puede atender estas fuerzas haciendo varios ajustes, como por ejemplo agregar fuerza cortante en la herramienta o escalonar los punzones para reducir el tonelaje. Agregar fuerza cortante no sólo ayuda a reducir el tonelaje sino que además reduce el esfuerzo en el punzón debido a que aísla las fuerzas de corte a los puntos de contacto a lo largo del ángulo de corte.

La maquinaria de la actualidad permite a los fabricantes de herramienta crear geometrías únicas y punzones no tradicionales. Pueden ser más caros inicialmente, pero si pueden durar más y aceleran la productividad, al final de cuentas puede haber ahorros en costos. Incorporar un poco de geometría ideada y combinar múltiples geometría y pasos hará la punta más fuerte (vea la Figura 4).

4. Haga cambios en la ingeniería de proceso

¿Qué opciones adicionales existen para dise-ñar herramientas que duren más? Depende de cómo estén fallando sus herramientas y de cómo se vean sus partes.

Tal vez aumentar o reducir el número de golpes en la progresión ayudará. Aumentar el número de progresiones y agregar he-rramental adicional le da la oportunidad de reforzar la punta.

¿No se decide por una gran transformación? Entonces vea las cosas pequeñas que constituyen el herramental. Cuando se combinan, muchos ajustes pequeños pueden también llevarlo a los niveles de productividad deseados.

Observe la falla. Si la punta está siendo jalada, tal vez un chaflán, hacia un lado u otro, ayudará a reducir la presión de extracción o reforzará la punta. Alisar el acabado superficial para reducir la fricción reducirá las fuerzas de extracción. Cambiar el patrón de rectificado de circular a linear para cambiar la dirección del grano de la superficie de corte reducirá las fuerzas de extracción también.

Figura 3

Una estrategia exitosa de cambio en el diseño es un punzón escalonado que reduce el tamaño final de la punta a un mínimo y una longitud que limpiará todos los detalles.

5. Intente con recubrimientos

Otra manera de mejorar el herramental es aplicando recubrimientos (vea la Figura 5). La belleza de los recubrimientos es que hay muchísimas opciones. Sin embargo, entender qué recubrimiento usar puede ser confuso. Cómo se está desgastando el punzón, qué lubricación está usando, de qué acero para herramienta está hecho el punzón, y qué material de trabajo se está usando puede ayudar a determinar el mejor recubrimiento para la aplicación.

Los recubrimientos tienen todo tipo de métodos para adhesión. Algunos de los recubrimientos con los que es más fácil trabajar son aplicados mediante deposición física de vapor (PVD). Los criterios críticos son el método de aplicación, el material, la dureza Vickers (HV) y el coeficiente de fricción. Considere su aplicación y falla actual, y trabaje con su proveedor de herramientas o con los proveedores de recubrimientos para decidir qué recubrimientos aplicar.

Ponga atención a su aplicación

Está buscando mantener ese dado funcionando y fuera del cuarto de herramientas. Una vez que ya haya explorado opciones como por ejemplo escalonar la punta, reducir la parte recta, hacer cambios de cabeza, y ajustar materiales, ¿qué otras opciones quedan?

La forma en que falla el herramental de punzón puede decirle mucho sobre lo que está pasando con su dado, y puede darle información que necesita para mejorar la productividad. Examine su punzón y busque cambios en el acabado y líneas de fractura, así como algún desgaste con el tiempo. Cuan-

do el punzón muestra un desgaste consistente, un simple reemplazo de herramental es suficiente. La rotura y el desgaste inconsistente obligan a una mirada más cercana al alimentador o al dado en sí.

Se han escrito artículos sobre cómo reacciona el material AHSS en acción, que pueden dar algunos indicios adicionales. Otros recursos en línea incluyen videos y artículos que hablan sobre opciones para mejorar la productividad. Revise los foros, herramientas en línea y discusiones para diferentes aplicaciones, pues en un momento dado, alguien tuvo los mismos problemas que tiene usted.

Jeremy Edson es gerente de productos, división de estampado y compresión, Wilson Tool International, 651-286-6042, www.wilsontool.com.

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI