Senior Application Engineer

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

7 estrategias para un punzonado exitoso

- By Glen Shuldes

- April 18, 2016

- Article

- Punching and Other Holemaking

Nota del Editor: Este artículo se adaptó de Glen Shuldes, “Setting yourself up for success, dealing with failures, and changing your future,” que se presentó en FABTECH®, 9-12 Nov., 2015, Chicago

La punzonadora es una de las tecnologías más maduras en la fabricación de metales, y aun así sigue siendo una de las más malentendidas. Las máquinas y el herramental moderno han convertido la punzonadora en la “navaja suiza” del taller de fabricación. Ésta punzona agujeros, sólo unos cuantos por acá y por allá o en una perforación densa. Corta pane-les grandes. Forma rejillas, relieves y otras formas complejas, y en algunos casos dobla pestañas de varias pulgadas de altura.

Sin embargo, debido a que la punzonadora puede hacer tanto, las variables de procesamiento abundan, y si éstas no son tomadas en cuenta, la calidad de la parte y la producción pueden verse afectadas. Entender algunos fundamentos puede ser de gran ayuda para asegurar que la multitud de variables de procesamiento permanezcan bajo control.

1. Comunicar las Variables de Formado

Si camina por un taller de fabricación es probable que vea a técnicos trabajando con CAD. Éstos están transformando un dibujo en una parte que pueda realmente hacerse a partir de chapa metálica. Gran parte de esto implica considerar los radios de doblez.

Tal como los dobleces hechos en una prensa dobladora requieren radios, así lo requiere el hacer formas en la punzonadora. Estas realidades, aun cuando son obvias y virtualmente un hábito muy arraigado para la mayoría de los fabricantes, pueden no ser tan fácilmente evidentes para los diseñadores de partes, especialmente para quienes no trabajan regularmente con chapa metálica.

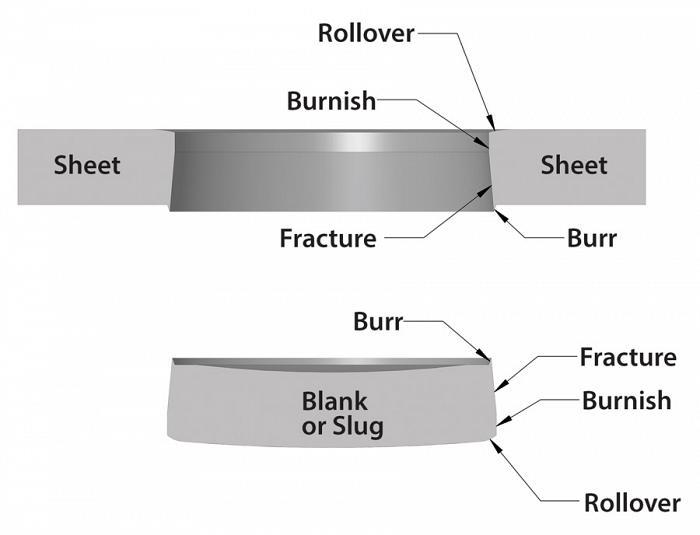

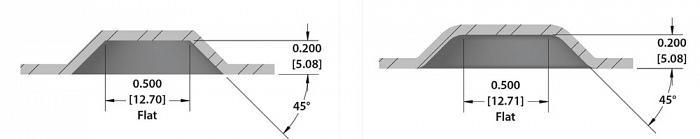

Considere la sección de sombrero en relieve con una sección plana de 0.500 pulgadas, una altura de 0.200 pulgadas, y un ángulo de relieve de 45 grados, como se muestra en a la izquierda en la Figura 1. Es sencillo dibujar esto en una computadora, pero es imposible hacerlo de a partir de sola pieza de chapa metálica. La chapa metálica se forma a un radio, y algo tiene que dar. Así que usualmente empezamos definiendo el intento de diseño de la parte y las dimensiones críticas requeridas para ese intento.

Una variable más es el espesor del material. Si, digamos, un diseñador de partes especifica calibre 16, está bien, pero dependiendo de la fuente, el calibre de un solo material puede variar 0.005 pulgadas o más. Muchos diseñadores especifican la “parte superior de la chapa con parte superior de la forma”, como una dimensión crítica, pero si un fabricante necesita mantener la dimensión global, desde la parte inferior de la chapa hasta la parte superior de la forma, surgen los problemas pues el espesor del material varía aunque sea ligeramente de lote a lote. Lo mismo se aplica a las resistencias a la tensión, que también pueden variar li-geramente.

Por omisión, los modelos sólidos en CAD de partes formadas a partir de chapa metálica usualmente tienen ligeramente más volumen que la dimensión plana. Esto no refleja lo que realmente ocurre en la punzonadora. Aun cuando una parte formada tiene más área superficial (razón por la cual el modelo sólido agrega el volumen a la parte), en realidad tiene el mismo volumen debido al adelgazamiento del material, lo cual no toma en cuenta el software típico de modelado.

Aunque una operación como el formado de una pestaña se parece al doblado o plegado de paneles, con un radio de doblez plegado hacia arriba, la mayoría de las he-rramientas de formado en la punzonadora hacen una operación que se parece a una especie de operación de embutido en el estampado.

Por ejemplo, como en el embutido en una prensa estampadora, formar un relieve en una punzonadora jala material de áreas circundantes, lo cual puede causar distorsión en agujeros u otras características cercanas. A diferencia de una prensa estampadora, una punzonadora no puede sujetar un área grande durante el proceso de formado. Y usted no puede integrar resortes o cilindros de nitrógeno para aplicar presión antes de que empiece el formado. Una rendija sencilla puede no requerir mucha presión, pero un relieve ancho en material grueso puede requerir una fuerza significativa. En resumen, necesitan tomarse en cuenta los límites de la punzonadora.

Figura 1

La forma a la izquierda es imposible de hacerse a partir de una sola chapa, debido a

que los relieves requieren radios. Este hecho, obvio para la mayoría de los fabricantes,

puede no ser obvio para quienes no trabajan regularmente con chapa metálica.

Dicho lo anterior, las tecnologías de punzonadora han cambiado en los años recientes, y algunas tienen la capacidad de aplicar tonelaje antes de crear una forma. Por ejemplo, una máquina puede ser capaz de aplicar tonelaje con la cortina superior antes de que la cortina inferior presione el dado hacia arriba para formar el relieve. Además, las máquinas con parte superior de dado estacionaria (a diferencia de una

parte superior de dado móvil) pueden sujetar la chapa con toda la fuerza provista por la cortina superior.

Esto crea una situación más cercana a la de la prensa estampadora, la cual puede controlar la presión de sujeción de forma que el material que se está formando sea jalado un poco, pero no tanto como para causar distorsión. Una punzonadora sigue sin tener tanta presión disponible o control de esa presión como lo tiene una prensa estampadora, pero el nuevo herramental y tecnología de máquina ciertamente han abierto más potencial de formado en la punzonadora.

2. Manejar los desperdicios

La succión creada durante la deformación del desperdicio durante la perforación hace que el desperdicio se pegue a la cara del punzón. La lubricación también puede hacer que el desperdicio se pegue a la cara. Para evitar que el desperdicio se pegue, necesita romper esa succión.

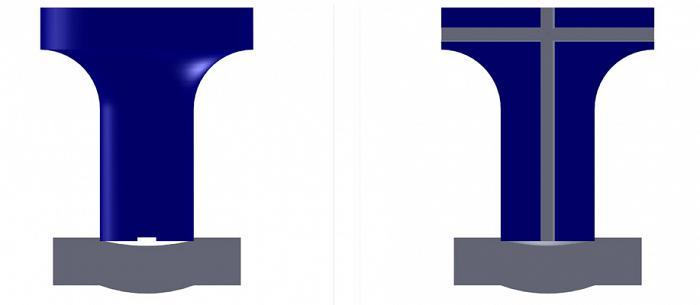

Una manera es cortar ranuras en la cara del punzón, lo cual mitiga ese efecto de succión. Otra manera es usar un punzón con un agujero taladrado en el centro y un pasador de uretano o resorte de acero cargado insertado en éste. Cuando los pasadores del eyector fallan, puede tratar de jalarlos para crear una especie de punzón “girado”; el agujero vacío en sí puede romper parte de la succión (vea la Figura 2).

También puede usar punzones con un “techo”, o punto alto en la cara del punzón, conocido como tener un “cortador” en la herramienta de punzonado. Cuando el desperdicio hace contacto con este tipo de he-rramienta, tiende naturalmente a retroceder y alejarse de la cara del punzón.

En el dado, puede usar sistemas de retención de desperdicios, que incluyen lo que se conoce como “abraza desperdicios” o un dado con una geometría “negativa-positiva” (vea la Figura 3). Teniendo un diámetro más angosto en la parte superior del dado, estos sistemas retienen el desperdicio una vez que el punzón sube en la carrera de retorno. El punzón necesita descender lo suficiente hacia el dado para que esto funcione consistentemente, pero en general estos sistemas son muy efectivos.

Si usted no tiene un dado como éste a la mano, en ocasiones puede usar una herramienta Rocklinizer® o una herramienta para soldar similar para hacer un cordón alrededor del perímetro de la abertura del dado. Esto tiene un efecto similar al de los dados descritos anteriormente. Hace la abertura del dado más pequeña y de esta manera ayuda a retener el desperdicio. Alternativamente, puede usar una lima de diamante pequeña para hacer muescas pequeñas en la abertura del dado.

3. Evitar la excoriación

Cuando la presión y el calor son suficientemente altos, pedazos del material de la pieza de trabajo se adhieren al punzón—un pro-blema conocido como excoriación.

Para evitar esto, primero asegúrese de seguir una regla fundamental de ingeniería: nunca tenga dos piezas del mismo grado de material rozándose entre sí. Tal como la leva en un motor de carro está hecha de un material diferente al de las válvulas y filtros, de igual forma el punzón debe estar hecho de un material diferente al de la pieza de trabajo.

El D2 solía ser un material común para herramental de punzonado (aunque no es tan común en estos días), pero lo último que usted desearía sería punzonar acero inoxi-dable con una herramienta de D2. Si lo hi-ciera, probablemente ocurriría excoriación, debido a que tanto el acero inoxidable como el D2 contienen cromo.

Figura 2

Las ranuras cortadas en la cara del punzón (a la izquierda) ayudan a romper el vacío

creado entre éste y la pieza de trabajo para ayudar a prevenir la atracción de desperdicios.

Los pasadores eyectores también mitigan la atracción de desperdicios, pero si

fallan, los pasadores pueden jalarse para crear un punzón girado, el cual en sí puede

ayudar a reducir la succión.

Los recubrimientos de las herramientas modernas ayudan a reducir el calor en el proceso de punzonado y, por lo tanto, pue-den reducir la probabilidad de excoriación. Algunos recubrimientos funcionan mejor para ciertos grados de material y aplicaciones específicas, así que asegúrese de consultar a su proveedor de herramientas.

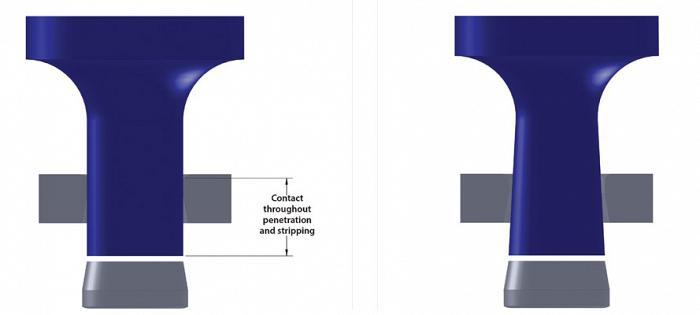

Al punzonar un agujero redondo, el agujero de manera natural se colapsa ligeramente después de que la punta del punzón penetra la chapa. Un punzón recto puede rozarse con el material de la pieza de trabajo en toda la carrera. Este rozamiento crea más fricción y calor, aumentando la probabilidad de excoriación. Si el punzón tiene cierta cantidad de conicidad negativa, éste hace sólo un contacto breve con los lados del agujero después de punzonar (vea la Figura 4).

Pudiera pensarse que la conicidad funcionaría también con el dado, pero éste no es necesariamente el caso. Cuando un dado tiene una conicidad negativa—un dado con una abertura menor en la parte superior que en la parte inferior—el material tiende a quedar atrapado en la parte superior del dado. Esto de nuevo crea fricción, calor y más probabilidad de excoriación. En este caso, usted querrá considerar geometrías alternativas de dado (como por ejemplo la geometría negativa-positiva descrita ante-riormente) que dejen espacio para que el desperdicio salga de la cavidad del dado.

La separación del dado (es decir, el espacio entre el exterior del punzón y el interior del dado) tiene un papel importante en la prevención de la excoriación (vea la Figura 5). Los fabricantes de herramental publican tablas de separación del dado, por supuesto, y éstas pueden ser un buen punto de inicio. Sin embargo, la mejor manera de calcular la separación correcta del dado es probar varias separaciones de dado con el material con el que usted está trabajando y luego determinar cuál funciona mejor.

La separación óptima del dado puede depender de la velocidad del punzón. Aunque puede parecer un poco contrario a la lógica, un punzón más lento tiende a requerir lige-ramente más separación del dado—sólo unos cuantos puntos porcentuales más grande.

Las punzonadoras mecánicas antiguas tienen carreras de viaje largas, con punzones que penetran el material a alta velocidad. Las máquinas modernas alcanzan ritmos de golpe más altos y mayor productividad no mediante el aumento de la velocidad del punzón en sí, sino usando longitudes de carrera más cortas para que el punzón no tenga que viajar tan lejos. Éste penetra el material y luego sube para que la punta quede apenas arriba de la parte superior de la chapa. La máquina hace más golpes en menos tiempo, pero el punzón hace contacto con el material a una velocidad más lenta. Asegúrese de que la separación de su dado tome en cuenta esto.

Otra manera de reducir la probabilidad de excoriación es asegurar que los punzones no se sobrecalienten. Los punzones pueden calentarse significativamente después de punzonar cientos de agujeros en una sucesión rápida. En estos casos, usted puede considerar duplicar o incluso triplicar su herramental. Puede punzonar una serie de agujeros con una herramienta, luego cambiar estaciones (ya sea en la torreta/riel o en una multiherramienta) a otra herramienta idéntica. Esto le da a la otra herramienta la oportunidad de enfriarse.

4. Eliminar Puntos de Aprisionamiento

Cuando el punzón rectangular hace un corte más grande, la esquina pronunciada del punzón hará marcas profundas de traslape, lo cual puede crear serios puntos de apri-sionamiento. Los punzones ovoides ayudan a eliminar estas marcas de traslape (vea la Figura 6 y 7).

También puede usar una herramienta de rueda con rodillo de apriete, la cual acuña una ranura antes de que las herramientas de punzonado penetren en la chapa. Esto requiere un poco de tiempo de ciclo extra en la punzonadora, pero vale la pena si elimina una operación secundaria completa como el desbarbado.

5. Minimizar la Distorsión de la Chapa

Cuando el punzón toca el material, de manera natural jala parte de ese material hacia adentro conforme corta y penetra el material. Minimizar la distorsión de la chapa se reduce a mitigar este efecto.

Figura 3

ta geometría de dado negativa-positiva

está diseñada para retener desperdicios

una vez que el punzón sube en la carrera

de retorno.

Primero, asegúrese de que la separación del dado tome en cuenta este jalado de material. El tener muy poca separación evita que el material se fracture limpiamente. Esto de nuevo produce excoriación y puede distorsionar el material circundante.

Proporcionar presión de sujeción antes de empezar a punzonar ayuda no sólo con el formado en la punzonadora, sino también en el punzonado en sí. Algunas personas pue-

den elegir usar una placa separadora más pequeña o tener un área superficial menor en el dado. Esto podría reducir la presión total requerida para punzonar el material, pero debido a que usted está trabajando en un área menor, las libras de presión por pulgada cuadrada aumentan. Esto a su vez pue-de ayudar a reducir la posibilidad de que se distorsione la chapa.

Observe que esta presión puede aumentar el marcado de la chapa, especialmente en aluminios suaves y material similar. Después de todo, usted está aumentando la presión en la chapa plana, y algunos grados de chapa metálica son sensibles a esto. De todas maneras, para la mayoría de los materiales el marcado usualmente es bastante menor, en caso de que llegue a notarse.

Si tiene muchos agujeros que punzonar en un área pequeña (y aumentar la separación entre los agujeros no es una opción), intente programando para que la máquina punzone los agujeros de manera aleatoria, en lugar de ir hacia atrás y hacia adelante en un patrón lineal estilo “máquina de escribir”.

El rasurado de agujeros es otra manera de minimizar la distorsión de la chapa. Al rasurar agujeros, la máquina usa el mismo tamaño de dado pero dos tamaños diferentes de punzón para el mismo agujero. Pri-mero punzona con el punzón más pequeño (digamos, 9.8 mm de diámetro) y luego sigue con un “punzón posterior” más grande (como con una herramienta de 10 mm de diámetro). Este segundo punzón más grande “rasura” el área presionada alrededor del perímetro del agujero (vea la Figura 8).

6. Mitigar la Sacudida de la Chapa

Programar micro-lengüetas (o “lengüetas para separación por vibración”) en nidos es una manera común de manejar muchas partes cortadas a partir de una chapa grande. Las chapas salen de la máquina, y después de esto los trabajadores quitan las partes del nido sacudiéndolas para su clasificación.

Esto puede funcionar bien, pero puede causar además lo que se conoce como “sacudida de chapa”, cuando las partes unidas por lengüetas en un nido se sacuden cerca del final del programa, cuando casi toda la chapa está punzonada. Las partes se vuelven inestables, lo cual puede causar errores de posicionamiento.

Aquí, cambiar la secuencia de punzonado puede funcionar bien, porque asegura que la red tenga suficiente resistencia en la mayor parte del ciclo de punzonado y que las partes se mantengan unidas sólo por sus micro-lengüetas el menor tiempo posible.

Por ejemplo, si punzona el nido de la Figura 9, en el estilo de “máquina de escribir”, hacia atrás y hacia adelante, las partes en la primera hilera estarían sacudiéndose significativamente al final del programa. Alternativamente, podría punzonar el nido de forma que la chapa permaneciera sólida de un lado al otro durante la mayor parte del programa. Sólo al final agregaría los golpes extra para dejar sólo las micro-lengüetas.

Figura 4

Un punzón con conicidad negativa, como se muestra a la derecha, hace sólo un contacto

breve con los lados del agujero, lo que reduce la posibilidad de excoriación.

Además, puede evitar la sacudida de la chapa punzonando un tipo diferente de lengüeta. Una herramienta de medio corte creó la lengüeta de la Figura 10. Esta lengüeta es de alrededor de 0.5 pulgadas de largo, mucho más grande y más fuerte que una micro-lengüeta típica. Sin embargo, debido a que la herramienta cortó sólo parcialmente el material, sigue siendo fácil para los trabajadores separar las partes del nido.

7. Monitorear su Progreso

Muchos problemas en el punzonado surgen no de un reto técnico, sino de una mala comunicación y mantenimiento de registros. Cuando usted solucione un problema, asegúrese de documentar qué se hizo y por qué se hizo.

Por ejemplo, digamos que usted tiene una herramienta para rejilla, la cual ha funcionado perfectamente en el pasado, pero ahora, por alguna razón, ya no funciona bien. Después de algunas indagaciones, descubre que un operador cambió el tamaño de prepunzonado a un valor ligeramente diferente al que tenía. El prepunzonado pue-de haber funcionado para algunos trabajos, pero no está funcionando para otros.

Otro problema común ocurre cuando un taller tiene una orden urgente, y el programador se apresura a anidar sin asignar una herramienta específica para ciertas áreas. Habla con el operador y le muestra que el golpe en esta ubicación, de acuerdo con el programa, en realidad requiere la herramienta de relieve, aun cuando no está identificada en el programa. Así que el ope-rador inserta la herramienta de relieve y todo va bien—hasta la siguiente ocasión que llega el trabajo. El operador puede no recordar que el trabajo necesitaba la herramienta de relieve, o el trabajo puede haberse enviado a un operador diferente. Este problema no se habría presentado, por supuesto, si el programador hubiera identificado la herramienta para el programa en primer lugar.

En todos estos casos y otros, asegúrese de mantener registros adecuados, tanto de los éxitos (cuando una estrategia de punzonado funcionó) como de las fallas (cuando no funcionó).

Base para el Éxito

Estos fundamentos son sólo el punto de inicio, pero brindan una base sólida para una mejora futura. ¿Qué pasa con los estilos de herramental alternativos? ¿Las estaciones de dado replegables beneficiarían la operación? ¿Y qué tal las herramientas de rueda, multiherramientas o herramientas que estampan marcas de identificación directamente en las partes? ¿Y qué le parece si la programación toma en cuenta la vida de las herramientas, con doble respaldo para aplicar golpes de recorte en otra dirección, usando todos los lados de la herramienta de punzonado de la manera más equitativa posible?

Qué tan efectiva se vuelva una idea depende, como siempre, de la aplicación. De todas maneras, la clave para la mejora—en el punzonado y en todo lo demás—puede encontrarse en una regla sencilla: nunca deje de hacer preguntas.

About the Author

Glen Shuldes

12912 Farnham Ave.

White Bear Lake, MN 55110

651-286-6000

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

La mezcla de gas auxiliar impulsa la tecnología del láser de fibra

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI