- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Tecnología simplificada de soldadura de la actualidad, diseñada para impulsar la soldadura

- June 20, 2019

- Article

- Arc Welding

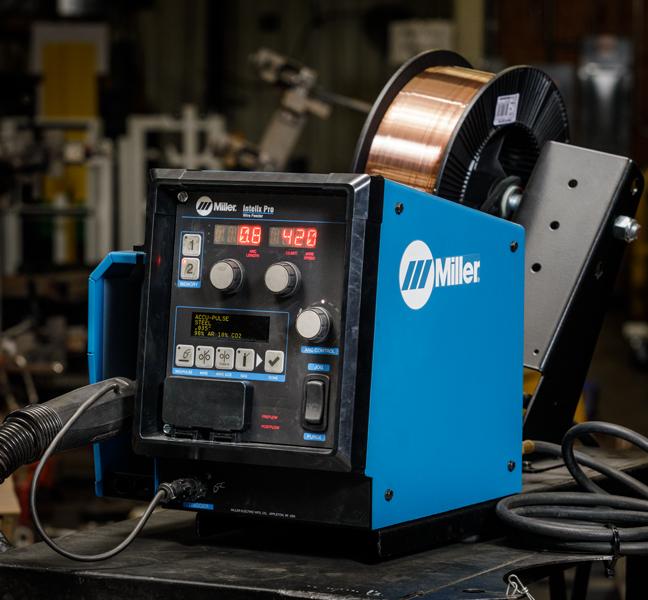

Algunas fuentes de poder para soldar están diseñadas para una configuración fácil en tan sólo unos cuantos pasos. Con las tecnologías disponibles, los operadores pueden simplemente introducir el espesor del material que se esté soldando, y la máquina automáticamente establece el voltaje y la velocidad de alimenta- ción correcta de alambre.

Las fuentes de poder para soldar están evolucionando a partir de las pesadas máquinas analógicas con perillas de dial que solían dominar el panorama industrial. Las fuentes de poder de la actualidad son máquinas más poderosas y más ligeras, con pantallas digitales. Gracias a características como interfaces simplificadas y ajustes automáticos de parámetros, para los operadores estas máquinas se están volviendo más fáciles de usar que nunca.

Ésas son buenas noticias, pues la industria batalla con la escasez de un buen soldador y muchas compañías buscan formas de mejorar la productividad y hacer más con menos trabajadores. Cuando una fuente de poder brinda una mayor facilidad de uso y un mejor control del arco, es más fácil para los soldadores con variados niveles de destreza producir soldaduras de alta calidad y reducir errores.

Aun cuando las máquinas se vuelven más fáciles de usar en el exterior, sus interfaces simplificadas y la calidad mejorada del arco se deben a la tecnología cada vez más avanzada en el interior. Invertir en fuentes de poder diseñadas para ayudar a los soldadores a establecer fácilmente los parámetros correctos puede ayudar a las compañías a ahorrar tiempo y dinero en capacitación y retrabajo.

Avances en la tecnología de soldadura

Del mismo modo que todas las tecnologías avanzan—de teléfonos celulares a televisiones—las fuentes de poder para soldar también están evolucionando conforme las innovaciones dan como resultado equipo más inteligente con más capacidad. En muchos casos, estas fuentes de poder incluso brindan mayor capacidad en paquetes más pequeños y más ligeros. Estos avances en la tecnología de soldadura ayudan a atender varios retos en la industria:

Los soldadores experimentados están dejando la planta laboral. Conforme los soldadores más experimentados llegan a la edad del retiro, los soldadores más jóvenes están ocupando su sitio, y tienen diferentes expectativas sobre su ambiente de trabajo. Esperan usar fuentes de poder para soldar que reflejen más la tecnología que los rodea, como los teléfonos inteligentes. Los talleres de fabricación que usan esta tecnología de soldadura avanzada son capaces de mantener el interés de los soldadores jóvenes y tenerlos trabajando más rápido que una generación previa de soldadores que tenía que echar mano de sus propias destrezas y no de la tecnología.

Continúa la presión por una mayor productividad. La mayor competencia está empujando a muchas compañías a aumentar su rendimiento y productividad al mismo tiempo que mantienen o reducen costos. Es por eso que los procesos avanzados, como por ejemplo la soldadura por arco metálico pulsado con gas (GMAW-P), se están usando más. La GMAW-P es un proceso de transferencia de rocío modificado donde la fuente de poder cambia entre un voltaje o corriente pico alta y un voltaje o corriente de base baja entre 30 y 400 veces por segundo. Durante esta conmutación, la corriente pico suelta una gota de alambre y la lanza hacia la unión de soldadura. Al mismo tiempo, la corriente de base mantiene el arco pero produce una entrada de calor tan baja que no puede ocurrir la transferencia de metal, lo que permite que el charco de soldadura se cuaje ligeramente y ayude a evitar la perforación. Esta acción difiere de un proceso tradicional de transferencia de rocío, el cual transfiere continua-mente gotas finas de metal fundido hacia la unión de soldadura. Debido a esta actividad del arco, la GMAW-P es un proceso que reduce la necesidad de limpieza post-soldadura en comparación con la GMAW más tradicional a voltaje constante.

Las fuentes de poder para soldar más antiguas con frecuencia requieren más pasos y esfuerzo para configurar la soldadura pulsada; las máquinas más nuevas están diseñadas para hacer más fácil el proceso de soldadura pulsada. Esto permite que más compañías adopten procesos avanzados, incluso con soldadores menos experimentados o con menos soldadores.

Más fabricantes están trabajando con materiales delgados. En diversas ramas de la industria, muchos fabricantes están haciendo la transición hacia el uso de materiales más ligeros y más delgados que siguen brindando la resistencia necesaria. Éste es otro factor que está impulsando a más compañías a usar procesos avanzados como soldadura pulsada, la cual introduce menos calor en el material, reduciendo la posibilidad de perforación y alabeo en metales más delgados.

¿Qué significa “simplificado”?

Una cosa es decir que una fuente de poder para soldar moderna es “simplificada” en comparación con tecnología más antigua, pero ¿qué significa eso realmente? Revisémoslo.Configuración de la máquina. Algunos fabricantes brindan en un paquete todo el equipo y accesorios necesarios para empezar a soldar—incluyendo la fuente de poder, el alimentador de alambre, cables de soldadura y control, regulador de flujo de gas y pistola GMAW—para acortar significativamente el tiempo de configuración. A veces, mucho del equipo es pre-ensamblado también. Esto simplifica la preparación de la máquina para soldar.

Muchas fuentes de poder para soldar más nuevas usan pantallas digitales con la simplicidad de los botones pulsadores. Esto ahorra tiempo en establecer y ajustar los procesos, y hace más fácil establecer los parámetros correctos para lograr soldaduras de alta calidad.

Conexión con la máquina. Las fuentes de poder para soldar más nuevas con frecuencia están diseñadas para una configuración fácil en unos cuantos pasos. Con algunas tecnologías, los operadores pueden simplemente seleccionar el espesor del material que están soldando, y la máquina automáticamente establece los demás parámetros. Si uno de los parámetros es ajustado, la máquina automáticamente ajusta los otros también. Eliminar la necesidad de ajustar manualmente el voltaje y la velocidad de alimentación del alambre ayuda a hacer la configuración más rápida y la operación menos intimidante. Desde la perspectiva del control de calidad, esto asegura que se usen los parámetros correctos.

Tradicionalmente, al usar procesos avanzados, el soldador debe introducir más información para producir un buen arco. En algunas fuentes de poder, pueden ajustarse docenas de parámetros para el ajuste fino de la calidad del arco y del control del charco al soldar por pulso; esto hace el proceso más complicado.

Tomemos como ejemplo el proceso GMAW-P. Las personas más nuevas en el proceso asumen que la longitud del arco es igual que el voltaje. Sin embargo, con este proceso, la longitud del arco es una función del voltaje, pero el valor real es arbitrario. Una fuente de poder podría tener una escala de -10 a 10, y 0 típicamente es el punto inicial para que un soldador haga ajustes. Si el soldador quiere ajustar la potencia, ajusta el control abajo de 0 para menos potencia y arriba de 0 para más potencia. Este tedioso ajuste se evita en las fuentes de poder modernas donde la decisión es tomada sin que tenga que hacerlo el soldador; un programa GMAW-P da ciertos atributos con un sencillo ajuste del control.

Una interfaz simplificada ayuda a eliminar este tipo de complicaciones cuando se usan procesos avanzados. Cuando la interfaz usa sólo unos cuantos botones y no tiene menús ocultos, es más fácil para los soldadores menos experimentados introducir parámetros adicionales requeridos para tener éxito.

Acelerando la comunicación. La soldadura pulsada no es nueva, pero se ha vuelto más confiable y fácil de usar con el tiempo conforme ha avanzado el proceso, y las fuentes de poder usadas para éste.

Una razón para esto es la tecnología usada para conectar la fuente de poder y el alimentador de alambre. La tecnología analógica previa que permitía al soldador y al alimentador comunicarse era limitada y lenta, y los procesos avanzados requieren comunicación a alta velocidad. Un arco de soldadura pulsada se mide en milisegundos, conforme reacciona y se ajusta a la manera en que está soldando el operador y a las condiciones en la soldadura. La comunicación lenta entre la fuente de poder y el alimentador limita la calidad del arco pulsado.

La comunicación digital de alta velocidad en las fuentes de poder de la actualidad brinda una calidad del arco mejorada debido a que el intercambio de datos es casi instantáneo y el arco puede cambiarse rápidamente. Algunas fuentes de poder también ofrecen una perilla de control del arco, lo que permite a los operadores el ajuste fino del arco de acuerdo con sus preferencias sin cambiar parámetros clave.

La comunicación digital más rápida también permite al operador controlar parámetros y obtener realimentación en el alimentador de alambre—en lugar de tener que caminar de regreso a la fuente de poder—para una mejor productividad y calidad de la soldadura.

Además, las mejoras en la tecnología han dado como resultado tipos más avanzados de procesos de soldadura pulsada que ofrecen un arco más flexible, brindando una ventana de operación más amplia que la GMAW convencional de voltaje constante. Esto facilita a los soldadores de todos los niveles de destreza hacer soldaduras de alta calidad.

Monitoreo digital de la soldadura. Monitorear los datos de la soldadura es más fácil con las nuevas tecnologías de soldadura. La capacidad de reunir información digitalmente en lugar de hacerlo a mano ayuda a las compañías a rastrear y medir la productividad, la calidad y los costos.

Las herramientas de inteligencia para soldar ayudan a identificar problemas potenciales en las operaciones de soldadura. Pueden mejorar la productividad y la calidad brindando una visión a fondo del tiempo de arco activo y detectando soldaduras faltantes o defectuosas. Como resultado, se reduce el retrabajo en el departamento de soldadura y se entregan partes más rápido.

Conforme las fuentes de poder para soldar se han simplificado con los años, ha avanzado la capacidad de máquina. Esta combinación es especialmente benéfica para ayudar a los soldadores menos experimentados a producir soldaduras de alta calidad—incluso cuando se usan procesos avanzados como la soldadura pulsada—por lo que pue-den ser capacitados y estar trabajando más rápido.

Brian Hammers es gerente de ingeniería, Miller Electric Mfg. Co., 1635 W. Spencer St., P.O. Box 1079, Appleton, WI 54912-1079, 920-734-9821, www.millerwelds.com.

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI