Editor-in-Chief

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Producción de agujeros: ¿máquinas láser o punzonadoras?

Las punzonadoras fueron alguna vez la opción indiscutible para hacer agujeros, pero ¿eso sigue siendo aplicable en la actualidad?

- By Dan Davis and John Ripka

- August 15, 2022

- Article

- Punching and Other Holemaking

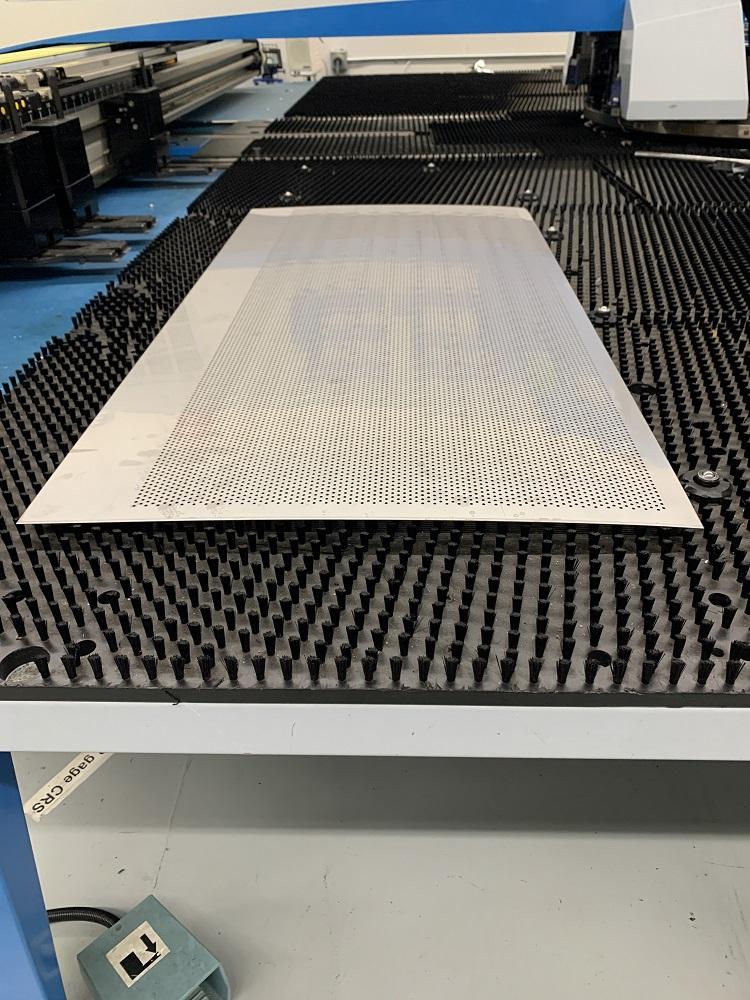

FIGURA 1. Cuando se trata de producción de agujeros, una punzonadora sigue destacando por su capacidad de generar un gran número de agujeros en poco tiempo.

Mucho ha cambiado en la fabricación de metal en los últimos 30 años, particularmente en cuanto a la producción de agujeros en chapa metálica. En la década de los años 1990 la punzonadora era la única opción, hasta que el surgimiento de la máquina de corte con láser de CO2 cambió la naturaleza de la conversación.

Para la década de los años 2000, la tecnología de corte láser estaba lista para despegar. Durante los primeros años del siglo 21, las punzonadoras siguieron siendo una opción competitiva para los talleres de fabricación, particularmente si estaban produciendo muchos agujeros en una pieza de chapa metálica y formas que sólo podían duplicarse en una prensa o prensa dobladora.

Fue hasta la llegada de la tecnología de corte con láser de fibra en la década de 2010 que fabricantes de mucho tiempo tuvieron que repensar de nuevo su enfoque para la producción de agujeros. Estos láseres de estado sólido podían cortar chapa metálica delgada a una velocidad que hacía que los láseres de CO2 se vieran obsoletos.

Actualmente los láseres de fibra han alcanzado 20 kW de potencia, y están cortando materiales más gruesos a velocidades que pocos hubieran esperado cuando la tecnología hizo su aparición. Se espera que las ventas de láseres crezcan a un ritmo acelerado en los próximos años conforme las compañías fabricantes de metal traten de mantenerse al día con los avances tecnológicos. Sin embargo, ¿en dónde deja eso a la punzonadora en cuando a la producción de agujeros?

Ciertamente, el punzonado sigue teniendo su lugar; es versátil. Los talleres pueden crear formas como rendijas y relieves sin tener que moverlos a otra máquina. Además, una punzonadora generalmente es menos cara que una máquina de corte con láser de fibra.

Sin embargo, las punzonadoras siguen destacándose como las máquinas de batalla para la producción de agujeros para aquellas aplicaciones donde necesitan crearse agujeros pequeños de manera consistente y rápida (vea la Figura 1). Para estos tipos de aplicaciones, el punzonado puede ser la manera más económica de producir agujeros.

Produciendo muchos agujeros

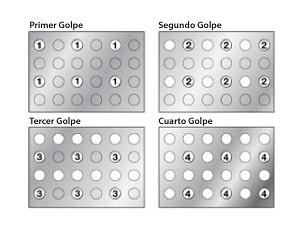

Considere la producción de rejillas perforadas, por ejemplo. Típicamente se usan herramientas de grupo para punzonar estos patrones de agujeros pues se pueden usar punzones múltiples en una herramienta, lo que maximiza el número de agujeros creado en un solo golpe (vea la Figura 2). Imagine un punzón con 234 pernos y que produce esa cantidad de agujeros ¡con una sola carrera! Se ha hecho.

También hay muchos diseños diferentes de punzón y áreas de grupo disponibles, que brindan muchas opciones de punzonado. Por ejemplo, puede usar una herramienta con forma de hexágono para crear patrones de agujeros con ángulos y agregar interés visual a la rejilla.

Tenga en menta que para el punzonado en grupo, la punzonadora debe ser capaz de producir la cantidad requerida de fuerza de punzonado para la aplicación. La máxima fuerza de punzonado recomendada no debe exceder el 75% de la capacidad de prensa. Puede usarse la siguiente fórmula para estimar la fuerza de punzonado requerida:

Longitud lineal de corte x Espesor del material x resistencia al corte = Fuerza de punzonado en toneladas americanas

FIGURA 2. Un punzón de procesamiento en grupo es una manera efectiva de punzonar agujeros con una carrera. Éste es un conjunto de procesamiento en grupo completamente guiado de 234 pernos.

La longitud lineal del corte es igual al perímetro del agujero multiplicado por el número de punzones en el grupo. El perímetro del agujero para un agujero redondo es 3.14 veces el diámetro. El perímetro del agujero para un agujero con forma, como el hexágono, es la suma de las longitudes de los lados.

Cuando se punzona una chapa con muchos agujeros, la chapa va a tender a curvarse hacia arriba debido a la cantidad de fuerza y esfuerzo que se le impone en el área punzonada (vea la Figura 3). Para este escenario se pueden usar dados convexos que ayudarán a contrarrestar el curvado. ¿Cómo funciona? Un extractor con una forma cóncava desciende con la carrera y flexiona la chapa hacia abajo sobre el dado convexo, el cual contrarresta el curvado hacia arriba que viene con el punzón.

Para dar una mayor uniformidad al mismo tiempo que se ayuda a mantener las hojas planas, puede alterarse el patrón de punzonado para evitar concentrar todos los agujeros punzonados en un área (vea la Figura 4). Repitiendo el patrón, un área puede llenarse de agujeros con el mismo número de carreras pero sin que se aplique presión extrema a un área para completar un patrón de agujeros.

Para aquellas aplicaciones en las cuales el material implica un reto para la producción de agujeros, o en las cuales los punzones se estén usando repetidamente un turno tras otro, los punzones en grupo totalmente guiados son sumamente útiles. En esta situación, el extractor sujeta el material al dado durante toda la longitud de la carrera para que pueda soportar al punzón tan cerca de la punta como sea físicamente posible. Sin este tipo de soporte, especialmente en trabajos donde el punzón es más angosto que el espesor del material, el punzón es vulnerable a fuerzas laterales que podrían doblar la punta. Si el punzón es maltratado severamente de esta manera, éste se dobla lo suficientemente lejos para cortar el dado, dañando ambas herramientas. (Como regla empírica, nunca debe recortar una tira más angosta que 2.5 veces el espesor del material.)

Haciendo agujeros individuales limpios

A veces podría sólo necesitarse un número limitado de agujeros, pero éstos tienen que ser de muy alta calidad. Ahí es donde también puede destacar una punzonadora.

Tomemos por ejemplo, cuando se requiere un agujero roscado. En una aplicación como ésta, no hay mucha posibilidad de error. Comúnmente, cuando se usa un punzón para crear un agujero, los lados deben ser muy rectos hasta el fondo del agujero donde ocurre la fractura del material. El fondo del agujero va a ser un poco más grande que el resto del agujero debido a esa fractura. Un punzón y una cuchilla rebajadora pueden cambiar esa dinámica y crear resultados muy precisos. Cuando se usa esta combinación de herramental, el punzón es ligeramente menor que el tamaño del agujero final. Después de que se crean los agujeros, se usa otro punzón ligeramente más grande con una separación más estrecha para rebajar las paredes dejadas por la acción previa de punzonado. El resultado es una pared recta en todo el agujero, lo cual facilita sobremanera la creación de la rosca cuando ocurre el machuelado.

Cuando se trata de hacer estos agujeros, se debe estar al tanto de algunas directrices relacionadas con la relación de punzón a espesor de material:

Para herramental no guiado:

- Aluminio: 0.75 a 1

- Acero suave: 1 a 1

- Acero inoxidable: 2 a 1

Para herramental completamente guiado:

- Aluminio: 0.5 a 1

- Acero suave: 0.75 a 1

- Acero inoxidable: 1 a 1

¿Cómo se aplican estas directrices a la acción de punzonado? Si se está punzonando aluminio de 0.078 pulgadas de espesor, por ejemplo, debe punzonar un agujero con herramental no guiado que no sea menor a 0.059 pulgadas. Con herramental guiado, el agujero punzonado no debe ser menor a 0.39 pulgadas.

FIGURA 3. La chapa superior muestra justo qué tanta chapa metálica se curvará si no se toman medidas para atender esto durante el proceso de punzonado.

También debemos estar conscientes del lugar donde se están punzonando estos agujeros. Los agujeros en el lugar equivocado podrían distorsionar agujeros y formas cercanas. En general, debe haber dos veces el espesor del material entre agujeros y dos veces el espesor del material entre agujeros y el borde de la chapa.

Un recordatorio más: si se tiene una buena alineación entre el punzón y el dado y se selecciona la separación de dado correcta para el tipo y el espesor de material que se estén punzonando, los resultados deben ser aceptables, y el herramental durará más que si se maltratara.

La historia de la producción de agujeros

Las punzonadoras tienen un merecido lugar en el taller de fabricación moderno. Pueden producir muchos agujeros en cuestión de segundos, y pueden hacerlos a altas tolerancias que pueden ser difíciles de duplicar con un láser.

Sin embargo, eso no acaba ahí. Las máquinas son más adecuadas para el procesamiento eficiente de partes pequeñas. Cuando los cortes finales se separan del esqueleto, pueden enviarse a la lanzadera de la punzonadora o colectarse en el contenedor de restos. Si la parte no está pegada al esqueleto mientras está en la cama de una máquina de corte láser, puede caer a través de las tablillas y luego verse sometida a la salpicadura del láser y a los desperdicios que vienen del proceso de corte láser.

Aun cuando actualmente hay mucha atención hacia las máquinas de corte con láser de fibra de alta potencia, las punzonadoras también han avanzado. Éstas procesan chapas más rápido que las generaciones previas de esta tecnología, y tienen velocidades de cortina rápidas, lo que aumenta el número de golpes de punzonado que pueden hacerse por minuto. Algunas máquinas pueden punzonar hasta 1,350 carreras por minuto.

Sin embargo, la discusión sobre la velocidad es parte de otra conversación. Si se trata del rendimiento, la punzonadora es difícil de vencer. Puede formar, marcar y machuelar, ayudando a evitar otros procesos corriente abajo. Ésa es la historia completa en cuanto a la punzonadora.

About the Authors

Dan Davis

2135 Point Blvd.

Elgin, IL 60123

815-227-8281

Dan Davis is editor-in-chief of The Fabricator, the industry's most widely circulated metal fabricating magazine, and its sister publications, The Tube & Pipe Journal and The Welder. He has been with the publications since April 2002.

John Ripka

Applications Technician

1295 Lund Blvd.

Anoka, MN 55303

763-421-0230

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

La mezcla de gas auxiliar impulsa la tecnología del láser de fibra

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI