Contributing Writer

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

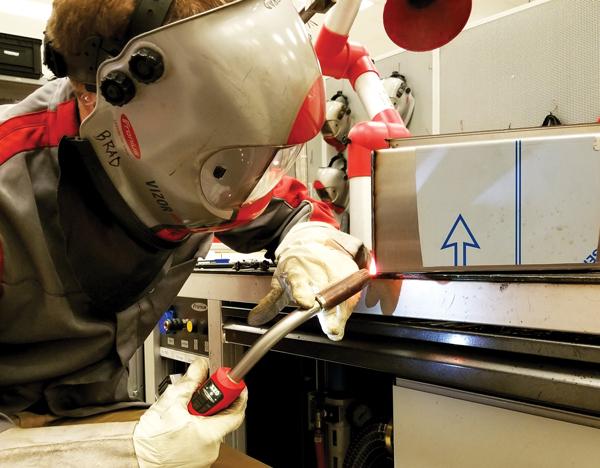

Fundamentos para soldar acero inoxidable

5 retos que deben superar los soldadores

- By Rhonda Zatezalo and Terrence Norris

- December 3, 2019

- Article

- Arc Welding

El acero inoxidable usado comúnmente incluye el 304 y el 316. El menos caro de éstos es el 304, el cual contiene 18 por ciento de cromo y 8 por ciento de níquel, y se usa en todo, desde revestimiento automotriz hasta enseres de cocina.

El acero inoxidable puede encontrarse por todos lados en nuestras vidas modernas, desde nuestras cocinas y ropa hasta hospitales, restaurantes y carros. Este metal de bajo mantenimiento ofrece una mezcla de fuerza y resistencia a la corrosión que otras aleaciones no pueden igualar.

Eso suena demasiado bueno para ser verdad, ¿dónde está el truco? Construir casi cualquier cosa con uno de los más de 150 grados de acero inoxidable típicamente requiere soldadura, y soldar acero inoxi-

dable conlleva varios retos. Algunos de esos retos incluyen la presencia de óxido de cromo, cómo manejar la entrada de calor, elegir qué proceso de soldadura usar, lidiar con el cromo hexavalente, y cómo hacer el acabado adecuado.

Aun con todas las dificultades de soldar y terminar este material, para muchas industrias el acero inoxidable sigue siendo la opción popular y algunas veces la única opción. Saber cómo trabajar con este metal de manera segura y cuándo usar cada proceso de soldadura es vital para una soldadura exitosa, y podría ser la clave para una carrera exitosa.

Reto No. 1: óxido de cromo

Entonces ¿por qué implica tanto reto soldar acero inoxidable? La respuesta empieza con cómo se crea este material. El acero bajo en carbono, también conocido como acero suave, es mezclado con un mínimo de 10.5 por ciento de cromo para producir acero inoxidable. El acero agregado forma una capa de óxido de cromo sobre la superficie del acero que evita la mayoría de los tipos de corrosión y oxidación. Los fabricantes agregan diferentes cantidades de cromo y otros elementos al acero para cambiar las cualidades del producto final, y usan un sistema de numeración de tres dígitos para distinguir los grados.

Los aceros usados comúnmente inclu-yen el 304 y el 316. El menos caro de éstos es el 304, el cual contiene 18 por ciento de cromo y 8 por ciento de níquel, y es usado en todo, desde revestimiento automotriz hasta enseres para la cocina. El acero 316 contiene menos cromo (16 por ciento) y más níquel (10 por ciento), pero además tiene un 2 por ciento de molibdeno. Esta composición le da al acero inoxidable 316 mayor resistencia a las soluciones de cloro y cloruro, y esto lo hace una mejor opción para ambientes marinos así como para las industrias química y farmacéutica.

Reto no. 2: entrada de calor

Esa capa de óxido de cromo puede proporcionar la calidad inoxidable, pero también es lo que les da a los soldadores tanto pro-blema. Esta barrera útil aumenta la tensión superficial del metal, ralentizando la formación de un charco de soldadura fluida. Un error común es aumentar la entrada de calor, dado que más calor aumenta la flui-dez del charco. Sin embargo, esto puede afectar adversamente la propiedad inoxi-dable. Demasiado calor causará más oxidación y puede pandear o perforar el metal base. Si encima se usan las chapas delgadas comunes en las industrias de alta producción como por ejemplo la manufactura de escapes automotrices, eso se convierte en un reto mayor.

El calor puede dañar las propiedades de resistencia a la corrosión del acero inoxi-dable de un modo bastante considerable. Cuando la soldadura o la zona afectada por el calor (HAZ, por sus siglas en inglés) circundante forma un arco iris, es una señal de que se está usando demasiado calor. El acero inoxidable oxidado produce colores sorprendentes que van desde oro pálido hasta azules y púrpuras profundos. Los co-lores producen bonitas obras de arte, pero pueden ser signo de una soldadura que no pase ciertos códigos de soldadura. El más estricto de los códigos prefiere poca o nula coloración en la soldadura.

Reto no. 3: ¿GMAW o GTAW?

Es una suposición ampliamente adoptada que la soldadura por arco de tungsteno con gas (GTAW) es la más adecuada para aceros inoxidables. Históricamente, esto procede en un sentido general, y sigue siendo aplicable cuando se trata de obtener esos colores vivos para una onda artística, y para sa-tisfacer los más altos estándares de calidad de industrias como la nuclear y la aeroespacial. Sin embargo, la tecnología moderna de inversor de soldadura ha permitido a la soldadura por arco metálico con gas (GMAW) convertirse en un estándar de producción para aceros inoxidables, y no sólo para sistemas automatizados o robóticos.

Dado que la GMAW es un proceso de alimentación de alambre semi-automatizado, ofrece una tasa de deposición rápida, la cual ayuda a reducir la entrada de calor. Algunos profesionales dicen que es más fácil de usar que la GTAW porque depende menos de la destreza del soldador y más de la tecnología de la fuente de poder de la soldadura. Eso es debatible, pero la mayoría de las fuentes de poder de GMAW más mo-dernas usan líneas sinérgicas preprogramadas. Estos programas son desarrollados específicamente para ajustar parámetros como el amperaje y el voltaje con base en la introducción por parte del usuario de metal de aportación, espesor del material, tipo de gas y diámetro del alambre.

Algunos inversores pueden regular el arco en toda la soldadura para brindar consistentemente un arco de precisión, manejar espacios de partes y mantener altas velocidades de viaje para satisfacer estándares de calidad y producción. Esto es especialmente aplicable con la soldadura automatizada o robótica, pero también se aplica a la soldadura manual. Algunas fuentes de poder en el mercado ofrecen interfaces de pantalla táctil y controles en la antorcha para ajustes sencillos.

Otro beneficio de usar líneas sinérgicas de GMAW es la posibilidad de usar mezclas de gas menos caras sin comprometer la calidad. Una máquina de GMAW estándar puede requerir un trimix como por ejemplo helio/argón/dióxido de carbono para producir el mejor arco. En máquinas más avanzadas, la línea sinérgica puede asegurar un arco estable y preciso con un 98 por ciento de argón/2 por ciento de dióxido de carbono o 2 por ciento de mezcla de oxígeno. Los fabricantes han desarrollado líneas sinérgicas casi para cualquier mezcla de gas que requiera una aplicación.

Elegir el gas correcto para GTAW con frecuencia se hace por la experiencia o probando la aplicación con soldadura. La GTAW, también conocida como gas inerte con tungsteno (TIG), para la mayoría de las aplicaciones usa sólo gas inerte, típicamente argón, helio o alguna mezcla de los dos. Un gas de protección o una entrada de calor incorrectos pueden hacer que una soldadura sea excesivamente convexa, o mala, y evitar que se mezcle en el metal circundante, y esto provoca una soldadura antiestética o inadecuada. Decidir qué mezcla funciona mejor para cada soldadura puede significar pérdida de tiempo en prueba y error. Las líneas sinérgicas de GMAW ayudan a reducir el tiempo perdido con una nueva aplicación, pero cuando se requiere la calidad más estricta, la GTAW sigue siendo el proceso de soldadura a elegir.

Reto no. 4: cromo hexavalente

Soldar acero inoxidable implica riesgos para la salud de la persona que sostiene la antorcha. El mayor peligro viene de los vapores liberados durante la soldadura. El cromo calentado produce el compuesto químico denominado cromo hexavalente, que se conoce como nocivo para el sistema respiratorio, riñones, hígado, piel y ojos, y causante de cáncer. Los soldadores deben asegurarse de usar equipo de protección, incluyendo un respirador, y asegurarse de que el área de trabajo esté adecuadamente ventilada antes de que empiecen a soldar.

Reto no. 5: acabado

Los retos del acero inoxidable no acaban cuando se concluye la soldadura. El acero inoxidable también requiere consideración especial durante el proceso de acabado. Usar un cepillo de acero o almohadillas de pulido contaminadas con acero al carbón puede dañar la capa protectora de óxido de cromo. Aun si el daño no es visible, esos contaminantes pueden hacer que la pieza acabada sea propensa a oxidación o a otra corrosión.

Terrence Norris es ingeniero sénior de aplicaciones de Fronius USA LLC, 6797 Fronius Drive, Portage, IN 46368, 219-734-5500, www.fronius.us.

Rhonda Zatezalo es escritora independiente de Crearies Marketing Design LLC, 248-783-6085, www.crearies.com.

About the Authors

Terrence Norris

Senior application engineer

6797 Fronius Drive

Portage, 46368

219-734-5500

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/30/2024

- Running Time:

- 53:00

Seth Feldman of Iowa-based Wertzbaugher Services joins The Fabricator Podcast to offer his take as a Gen Zer...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Máquina de corte por láser diseñada para el mercado mexicano

Anidado para la estabilidad del corte láser

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,