Senior Editor

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Los robots para fabricación de metal se vuelven móviles

Cómo se puede mover la automatización a donde se necesita

- By Tim Heston

- July 4, 2022

- Article

- Automation and Robotics

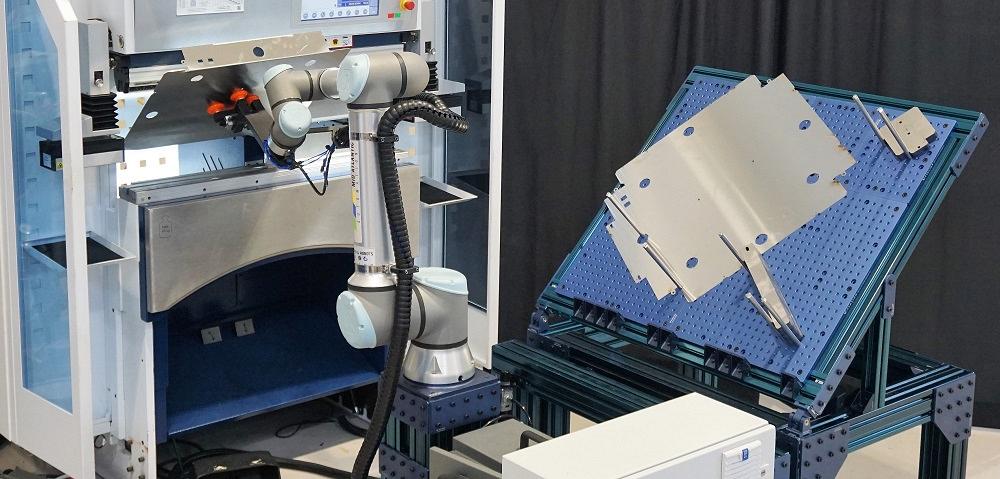

Una celda de fabricación móvil trabaja con una prensa dobladora eléctrica pequeña para formar diversas partes pequeñas. Mid Atlantic Machinery Automation LLC

“Ver constantemente el espejo retrovisor puede dificultar la perspectiva de futuras mejoras. Las preguntas clave son, ‘¿Qué pasará y qué podemos hacer al respecto? Los datos que responden a esas preguntas pueden volverse increíblemente poderosos”.

Eso dijo Michael Schoenhals, director de excelencia operacional de Riverview, BlueGrace Logistics con sede en Florida, quien se presentó en la MODEX de este año, la expo de manejo de material y cadena de suministro que se llevó a cabo en Atlanta en marzo. Su presentación se relacionó con la asignación de recursos en el transporte comercial. “Con recursos limitados, medimos el desempeño a nivel macro para crear un punto de referencia. Nuestra meta no es ser los más baratos, sino los más exactos y ser capaces de predecir mejor los costos futuros”.

BlueGrace usa analítica predictiva (que predice lo que ocurrirá) y analítica prescriptiva (que muestra qué hacer al respecto) para coordinar recursos en lo que sigue siendo un negocio de transporte fragmentado. Su seminario estaba casi lleno, y probablemente por una buena razón. Desde inicios de la pandemia la industria de la logística ha sufrido numerosos cambios fluctuantes en el suministro y en la demanda, y el negocio de manejo de material–plagado de falta de mano de obra, tanto en el almacén como en la cabina de un remolque—está buscando nuevas formas de abordarlos. Lo mismo podría decirse para los fabricantes de metal más arriba en la cadena de suministro.

Para resolver el problema, ambas industrias están recurriendo más a la automatización, y ambas podrían llegar pronto a una encrucijada tecnológica. Una ruta lleva a la automatización integrada en la cual la información fluye sin problema entre máquinas, robots y sistemas mecanizados. La otra ruta representa otro enfoque que a primera vista podría parecer contradictorio. Aun así, un día podría ayudar a los fabricantes y a los gerentes de almacén por igual a automatizar las aplicaciones más difíciles.

Ese enfoque efectivamente desacopla la automatización de la máquina. En lugar de integrarse con la máquina en un sentido tradicional, la automatización “opera” máquinas—plural. En esencia, los robots están volviéndose de capacitación cruzada, y una mezcla de tecnologías, desde software de aprendizaje profundo hasta sujetadores de robot impresos en 3D, está haciendo que esto ocurra.

Rompiendo barreras hacia la automatización

Los sistemas de manufactura flexible les han dado a los fabricantes de metal formas ágiles de automatización. Lanzaderas de material entre el corte y el doblado, con cambios de herramienta breves y a veces casi instantáneos, que permiten la producción basada en kits—para el producto, segmento de la industria y mezcla de clientes apropiada, por supuesto. Lo mismo podría decirse en la logística, donde sistemas automatizados de almacenamiento y recuperación, combinados con robótica y vehículos móviles automatizados, automatizan el acto manual de mover productos y cajas por un almacén—para el producto, segmento de la industria y mezcla de clientes apropiada, por supuesto.

A veces, la aplicación simplemente no se ajusta a la tecnología de automatización. Quizás la geometría de la parte tiene una pestaña que es demasiado profunda para la profundidad de garganta de una dobladora de paneles. Quizás los volúmenes son demasiado bajos para justificar la construcción de una celda completa en torno a una familia de partes. Quizás un taller desea poder operar una prensa dobladora manualmente para algunos trabajos y que un robot maneje otros trabajos, y no pueden encontrar una solución que tenga sentido económicamente. La integración podría ser demasiado costosa y demasiado complicada.

Sin embargo, los avances en robótica están haciendo a los sistemas más inteligentes, y al hacerlo, están ayudando a romper esas barreras tradicionales hacia la automatización.

“La tecnología de detección será sumamente importante en el futuro, y no sólo de visión. Necesitan ponerse en el robot otros tipos de sensores, incluida la detección táctil, la cual es muy importante”.

Eso dijo el Dr. Dan Popa, director del Instituto de Investigación en Automatización y Robótica de Louisville en la Universidad de Louisville, durante una mesa redonda sobre automatización en MODEX. “Esto le permite al robot estar al tanto de lo que está pasando en la celda de trabajo”. Agregó que en el futuro veremos datos de la pieza de trabajo que cubren no sólo información geométrica sino también física, incluida la textura, cargas, distribución de carga y coeficientes de fricción”.

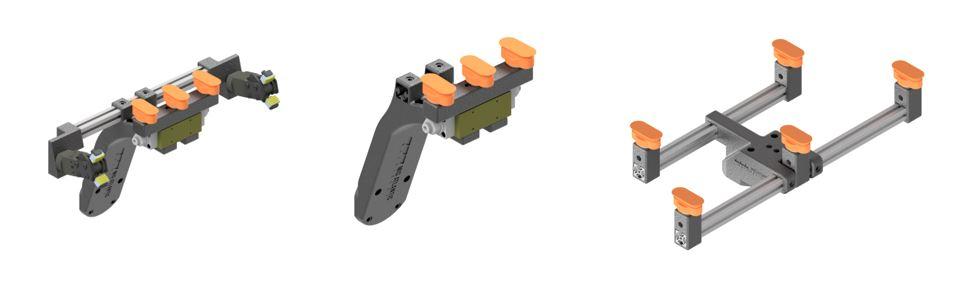

Las dos bases de sujeción modulares a la izquierda son para partes pequeñas y medianas; la de la derecha es para partes grandes. Estas bases tienen puntos de montaje (en naranja) que pueden personalizarse e imprimirse en 3D para la aplicación. Sobre éstas, los fabricantes pueden montar ventosas o imanes en diversas configuraciones. Las bases de sujeción para partes pequeñas también incluyen una tenaza para manejar componentes pequeños. Mid Atlantic Machinery Automation LLC

Popa describió los sensores táctiles en evolución (incluido la llamada “detección de punta de dedo”). Combinada con aprendizaje profundo y compartición de datos con otra automatización, dicha detección trabajará en coordinación para entrenar robots de manera efectiva.

Dicho entrenamiento podría aplicarse no sólo a una tarea específica sino en lugar de la realización de varias tareas, tanto sencillas como complejas, las cuales a su vez ayudarían a “desacoplar” el robot de la máquina. Por ejemplo, OpiFlex con sede en Suecia, introdujo sus robots flexibles móviles que, después del entrenamiento inicial en una máquina específica, pueden moverse a donde se necesiten con configuración y programación mínimas. Los operadores puede que tuvieran que seguir dedicando algunos minutos en ajustar el programa, especialmente para tareas complejas como la operación de la prensa dobladora.

Sin embargo, dichos ajustes requieren minutos, no horas. De hecho, sin configuración rápida, dicha automatización no podría clasificarse como “flexible”.

¿Necesita un sujetador? Imprímalo

Josh Mayse tiene años de experiencia operando e integrando maquinaria de chapa metálica, incluidas celdas robóticas. Como vicepresidente de Mid Atlantic Machinery Automation LLC, una subsidiaria de Mid Atlantic Machinery inaugurada en agosto de 2021, empezó a desarrollar celdas de doblado robótico comprando sujetadores comerciales. “Requería mucha planeación incluso hacer un doblez a 90 grados”, dijo. “Supe que necesitaba un nuevo enfoque, así que recurrí a la manufactura aditiva”.

Empezó a experimentar con una impresora PLA económica, luego cambió a un sistema que podía imprimir fibra de carbono-nylon. “Empezamos imprimiendo cabezas de sujeción individuales, pero algunas cabezas tardaban hasta 45 horas en imprimirse. Eso no era práctico para alguien que necesita cambiar trabajos una y otra vez. Entonces pensé, ¿podríamos diseñar una especie de sistema ‘para construir un sujetador’? Ahí es cuando ideamos un enfoque modular”.

Mayse desarrolló una base de efector de extremo de aluminio extruido con cavidades y agujeros que aceptaban tuercas T. En esta base diseñó áreas para soportes a la medida que pudieran imprimirse en 3D rápidamente y que alojaran el arreglo deseado de ventosas e imanes. Las bases diseñadas para partes pequeñas y medianas incorporan también capacidad de apriete de parte.

En efecto, el sistema les da a los fabricantes una base sobre la cual los talleres pueden crear un arreglo de configuraciones diferentes de sujetador. El sistema tiene cabezas de sujeción de tamaños diferentes, una para partes pequeñas y medianas, otra para partes grandes. “A partir de todo esto, podemos crear de manera rápida y fácil cualquier configuración de sujetador que usaría una aplicación... Y resulta que el sistema de sujetador funciona para muchas cosas aparte de atender a la prensa dobladora”.

Mid Atlantic ofrece este sistema de sujeción con su Celda de Fabricación Móvil, la cual incluye un cobot Universal Robots (UR); un carro modular de partes (el cual incluye pasadores con los cuales el robot puede reposicionar y cuadrar la parte); y una interfaz de máquina que usa un PLC Siemens y un controlador de seguridad SICK y escáneres de área. (Puede que los cobots tengan una fuerza limitada, pero de todos modos pueden causar daño al manipular partes de chapa metálica.) De acuerdo con la literatura de la compañía, la configuración le permite al sistema ser “reconfigurado para operar casi con cualquier proceso de fabricación”. Por ejemplo, el robot puede configurarse para operar una prensa dobladora, luego moverse para alimentar partes a una máquina desbarbadora de partes planas.

Programación simplificada

Diseñar un sistema de sujeción flexible es grandioso, al igual que un sistema que pueda trabajar con varias máquinas en la planta. Sin embargo, su uso sería limitado si los operadores tuvieran que programar demasiado.

Aquí, dijo Mayse, es donde entra en escena la plantilla de programación del sistema. La plantilla puede usarse para diversas máquinas, de las cuales la más compleja es la prensa dobladora, por supuesto. En este punto, la plantilla maneja partes con hasta 10 dobleces, y puede incluir variables como punto de sujeción de material (cuando el punzón descendente hace el primer contacto con la pieza de trabajo y la asegura) así como detenciones de la cortina, lo cual puede volverse importante cuando una prensa usa corrección automática de ángulo.

Usando la plantilla, el operador enseña puntos de referencia, luego inserta comandos estándar como “liberación de vacío” y “maniobrar la cortina para establecer topes traseros para doblez”. La plantilla lleva a los programadores desde el agarre inicial de partes hasta poner en tarima la pieza completada.

Un carro modular de partes usa pasadores de ubicación de altura para apilar, presentar y colocar piezas para doblado. El robot y el carro de partes están sobre bases con ruedas para que puedan moverse donde se necesiten. Mid Atlantic Machinery Automation LLC

El programa además acepta salvaguardas, incluida la protección de punto de operación montada en la cortina. Debido a que el sistema usa un cobot, una celda de robot no requiere una jaula de seguridad. Sin embargo, sigue requiriendo salvaguardas, y la programación toma en cuenta esos requerimientos.

De acuerdo con la compañía, programar una parte sencilla puede requerir alrededor de 15 minutos. Las partes complejas pueden requerir más tiempo, pero Mayse agregó que está desarrollando un sistema de programación y simulación de doblez fuera de línea que podría optimizar más la programación.

Entornos aislados (sandboxes)

La plantilla de programación actual de Mobile Fabrication Cell opera usando un enfoque “desacoplado”. Es decir, la programación del robot en sí está separada del programa real de la prensa dobladora, ya sea que se cree en la máquina o fuera de línea.

“Básicamente, el sistema crea código de robot”, dijo. “Usted sigue usando su software de prensa dobladora para crear el programa de doblado”. El código incluye complejidades de posicionamiento y temporización creadas por formas de parte singulares y detenciones de cortina, pero no está ligado íntimamente con la prensa en sí.

Esto, dijo Mayse, supera varios retos. Primero, permite que el robot se mueva de una máquina a otra sin altos niveles de integración. Segundo, evita complicaciones en cuestiones de servicio. En el pasado, Mayse trabajó en fabricantes que integraban sistemas de automatización, entonces descubrió que tenía que lidiar con acusaciones cuando surgían problemas. El fabricante OEM de la máquina señalaría al integrador, quien a su vez señalaría al OEM de la máquina.

“Cuando instalamos un sistema, no tocamos ni un alambre en la máquina”, dijo Mayse. “Hacemos todo lo posible para asegurar que la automatización y la máquina permanezcan separadas”.

El potencial del desacoplamiento

Regresando a la MODEX, Schoenhals habló de modelos predictivos y prescriptivos para usar mejor los recursos de transporte y adaptarse a una cadena de suministro que demanda cada vez más agilidad. Si vamos más arriba en la cadena de suministro, veremos una industria que batalla en encontrar mano de obra y que hace todo lo posible para automatizar. Sin embargo, la automatización no siempre es fácil, considerando lo variable que puede ser la demanda del consumidor.

Una barrera que bloquea estos esfuerzos es el retorno de la inversión (ROI, por sus siglas en inglés) esperado. Sin embargo, esta barrera no es tan alta como antes. Para muchas aplicaciones, la automatización no es tan costosa como solía ser. Y aun si el precio de etiqueta está por los cielos, la aguda escasez de mano de obra está cambiando la ecuación del ROI.

“La escasez de mano de obra está cambiando los cálculos del ROI”, dijo Dean Terrell, vicepresidente sénior de investigación y desarrollo en Material Handling Systems Inc., durante una presentación en la MODEX. “Los usuarios finales ahora están considerando el costo de no poder cubrir el personal de sus operaciones, y lo que esa pérdida de productividad les está costando”.

Otra barrera es la flexibilidad. Una cadena de suministro ágil requiere fabricantes que puedan reconfigurar sus operaciones en un instante. Por supuesto, muchas celdas automatizadas pueden hacer esto actualmente. Repito, los sistemas automatizados heredados ofrecen cambio rápido y a veces casi instantáneo, y por lo tanto pueden ser muy adecuados para diversas mezclas de partes. Dichos sistemas han ayudado a transformar la operación de fabricación moderna, y es poco probable que desaparezcan.

Sin embargo, algunos fabricantes sienten que investigar en automatización para procesos específicos no siempre tiene sentido. Quieren robots que se muevan a donde se necesitan, no que estén anclados a una sola máquina o celda. Desacoplar la automatización de la máquina podría ser una manera de hacer realidad este tipo de automatización flexible.

About the Author

Tim Heston

2135 Point Blvd

Elgin, IL 60123

815-381-1314

Tim Heston, The Fabricator's senior editor, has covered the metal fabrication industry since 1998, starting his career at the American Welding Society's Welding Journal. Since then he has covered the full range of metal fabrication processes, from stamping, bending, and cutting to grinding and polishing. He joined The Fabricator's staff in October 2007.

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/07/2024

- Running Time:

- 67:38

Patrick Brunken, VP of Addison Machine Engineering, joins The Fabricator Podcast to talk about the tube and pipe...

- Trending Articles

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Anidado para la estabilidad del corte láser

La máquina procesadora de placas crea biseles complejos en un solo corte

El software guía a los soldadores a través de instrucciones de trabajo

Seguridad en la soldadura desde el inicio

- Industry Events

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,