Editor-in-Chief

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Un enfoque de combinación para el corte de placa gruesa

¿Por qué tienen sentido las tecnologías de plasma y chorro de agua en la misma mesa?

- By Dan Davis

- May 31, 2021

- Article

- Waterjet Cutting

Una compañía de fabricación que puede hacer corte con plasma y corte con chorro de agua en la misma mesa, puede reducir los costos asociados con producir partes que de otra manera requerirían manejo adicional de material y procesos secundarios para acabar el trabajo.

La vida en un taller de fabricación especializado en trabajo en placa no es tan sencilla como solía ser; la naturaleza del trabajo demanda destreza y paciencia. Desafortunadamente, el paso de la manufactura se ha acelerado, con clientes más exigentes y más competencia. En la era de la manufactura esbelta y la robótica, un taller de fabricación pesada no puede hacer lo que ha hecho siempre, porque eso lo pone en desventaja con los talleres que buscan constantemente maneras más eficientes de procesar placa.

Eso no significa que un taller tenga que deshacerse de lo que sabe por algo nuevo; sólo tiene que ver lo que le es familiar con un nuevo enfoque.

Por ejemplo, la mayoría de los talleres de fabricación están bien conscientes de lo que ofrece el corte con plasma. Es un medio económico de cortar placa de hasta 2 pulgadas y puede producir una calidad de borde adecuada para la mayoría de los clientes. ¿Qué tal si ese mismo taller tuviera acceso a corte con chorro de agua? De un momento a otro, puede producir un corte muy preciso que el sistema de corte con plasma simplemente no puede igualar.

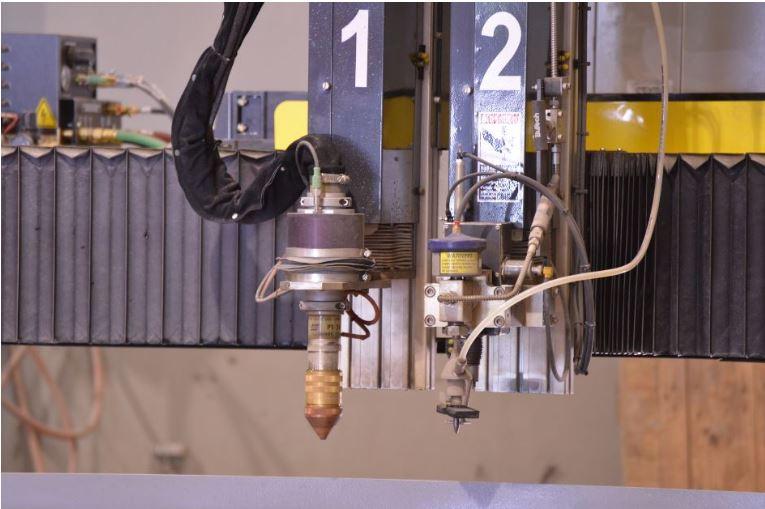

Ahora piense que ambas tecnologías estuvieran disponibles en el mismo sistema de corte de pórtico grande. Es ahí donde la eficiencia extra se vuelve más fácil de ver.

Reducción del costo por parte

Los sistemas de corte por plasma-chorro de agua no son un concepto nuevo, más bien están generando más interés conforme los talleres se vuelven más conscientes de reducir el costo de producir partes, dijo Steve Zlotnicki, gerente de producto global, sistemas de corte, ESAB Welding & Cutting Products. Esta máquina de combinación les da a esos fabricantes de partes de uso rudo la posibilidad de hacer justo eso.

“Esta máquina de combinación realmente les da a los fabricantes y manufactureros que están trabajando con materiales más pesados un conjunto único de funciones”, dijo Zlotnicki. Obviamente, estamos hablando del uso de plasma para cortar placa más gruesa, el cual han estado usando los talleres por años; pero cuando además necesitan algún trabajo de alta precisión al mismo tiempo, el chorro de agua brinda la posibilidad de hacerlo”.

Se podría argüir que una máquina de corte láser brinda la misma posibilidad de producir una forma cortada de manera precisa, pero Zlotnicki dijo que el precio de la inversión inicial de la tecnología y su imposibilidad de igualar la capacidad de corte del chorro de agua en materiales realmente gruesos, la hace inviable para la mayoría de los talleres de fabricación que trabajan con placa. El corte con plasma brinda una manera rápida y rentable de cortar acero suave de hasta alrededor de 2 pulgadas (lo cual está muy cerca del límite para la perforación exitosa con plasma), y los chorros de agua pueden producir cortes de precisión en materiales hasta de 6 pulgadas de espesor. (Algunos sistemas de plasma podrían manejar material más grueso, dependiendo de la potencia y del tipo de material. Por ejemplo, un sistema de plasma con una fuente de poder de 600 amperes puede cortar aluminio y acero inoxidable de hasta 6 pulgadas de espesor.)

“El corte con chorro de agua es un proceso muy caro, casi el doble de caro que el corte con plasma. En gran medida, esto está relacionado con el costo del abrasivo que se desperdicia en la mesa – casi entre una libra y una libra y media (casi entre medio kilo y tres cuartos de kilo) por minuto”, dijo Zlotnicki. También es un proceso muy lento en comparación con el corte con plasma, donde se tienen velocidades mucho más altas y un costo mucho menor por hora para operar la máquina.

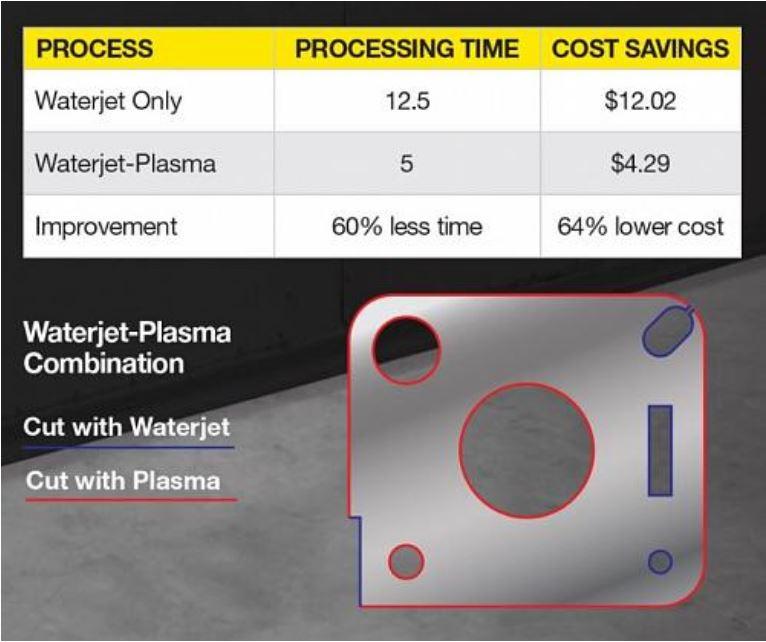

“Ahora que, si puede cortar de 50% a 70% de la parte, quizás contornos grandes o exteriores, con el plasma y sólo usar el chorro de agua para los contornos más chicos donde se necesita esa precisión, se puede fabricar esa parte por una fracción del costo de producción usando sólo un chorro de agua”.

De manera más específica, Zlotnicki se refiere a la capacidad de la máquina de combinación plasma-chorro de agua para producir cortes rápidos que no tienen altas especificaciones de tolerancia, y cortes precisos para características como agujeros de perno. La parte no necesita moverse de una mesa a la siguiente, lo que acelera el ciclo de fabricación y elimina el manejo adicional de material.

En esta parte, el uso de plasma ayuda a reducir el costo y el tiempo de procesamiento en comparación con el corte únicamente con un chorro de agua.

Zlotnicki dijo que el corte con plasma puede cumplir tolerancias de 0.020 a 0.030 pulgadas (0.50 a 0.76 mm), y el chorro de agua de 0.010 a 0.015 pulgadas (0.25 a 0.38 mm). Agregó que este chorro de agua no es el tipo de dispositivo usado para maquinar partes de muy alta precisión, como por ejemplo aquéllas destinadas para aplicaciones aeroespaciales, pero la mesa de combinación puede cumplir las tolerancias necesarias para cortar un agujero para machuelado.

El chorro de agua también le da a un fabricante la oportunidad de cortar bordes de una calidad más alta que el plasma. El arco de plasma deja una conicidad de 1 a 2 grados, mientras que un chorro de agua tiene una conicidad casi de cero al cortar. Adicionalmente, cuando corta con chorro de agua, un fabricante no tiene que preocuparse por la escoria en la parte inferior de la placa o en el redondeado en el borde superior del corte.

Un chorro de agua le da a un taller de fabricación la capacidad de cortar placa sin generar una zona afectada por el calor. Los procesos térmicos y el calor inherente pueden llevar a cambios estructurales en el metal que debilitan la parte; se ven afectadas las propiedades mecánicas de un metal como por ejemplo resistencia a la fatiga, distorsión y fractura superficial. Es por eso que los OEM en la industria de la defensa y la industria aeroespacial especifican con frecuencia partes cortadas con chorro de agua.

Zlotnicki dijo que una máquina de combinación va a ser más cara que una mesa de corte limitada sólo a capacidad de corte con plasma o chorro de agua. Es por eso que los fabricantes tienen que ver los ahorros en costos que implica el poder usar ambas tecnologías de corte en la misma mesa sin tener que mover las partes entre dos mesas.

Debe observarse que estas máquinas de combinación pueden usarse con mesas que pueden medir cerca de 50 pies (15 m) y aceptan placa hasta de 12 pies (3.6 m) de ancho. Estos sistemas también pueden usarse junto con dos mesas separadas. De cualquier manera, la placa puede acomodarse en la mesa mientras se está haciendo el corte en otro lado.

El cambio de un proceso de corte al otro ocurre un unos cuantos segundos. “Usted termina el corte con plasma, retrae la antorcha, hace el cambio de la antorcha de plasma a la cabeza de corte con chorro de agua, enciende el control de altura, baja y perfora”, dijo Zlotnicki.

La transición de corte con plasma a corte con chorro de agua es coordinada conforme se están creando las instrucciones en el software CAM. Usando el dibujo CAD original como el punto de inicio, el programador puede indicar qué contornos necesitan cortarse con plasma o con chorro de agua. Cuando el se concluye el programa y se crean los nidos, el trabajo se alimenta a la máquina de combinación. El operador llama al trabajo, y el corte comienza. En ese punto, el trabajo del operador es supervisar el proceso de corte y prepararse para el siguiente trabajo.

Aumento de las funciones

Estos tipos de máquinas de combinación no están limitados sólo a una antorcha de plasma y a una cabeza de corte con chorro de agua. Las aplicaciones pueden incidir en la adición de varias cabezas de corte u otras herramientas.

Por ejemplo, si un centro de servicio está considerando este tipo de tecnología de combinación, podría querer tener 4 cabezas de corte por chorro de agua, porque el taller se especializa en altos volúmenes de partes repetibles. Incluso en este tipo de configuración, puede agregarse un par de estaciones de corte con plasma para considerar la realidad de fabricación del centro de servicio.

Zlotnicki dio otro ejemplo de un astillero que incorporó un marcador de chorro de tinta a su sistema de corte para que las partes grandes pudieran numerarse y ayudar así en el ensamble. El programa de marcado también fue parte de la iniciativa de rastreabilidad del astillero para encontrar la causa raíz de cualquier problema de calidad que pudiera surgir.

El chorro de agua puede producir un borde de corte que tiene menos conicidad que un borde cortado con plasma.

Pueden agregarse al equipo incluso cosas como un taladro. Zlotnicki dijo que debido a que cada máquina en realidad es un equipo diseñado a la medida, el cliente puede especificar una máquina herramienta que sea la mejor para su carga de trabajo actual, o, posiblemente, para una nueva área objetivo.

Con un chorro de agua siendo ya parte de la mezcla de combinación, la mayoría de los talleres que trabajan con placa no incorporarán antorcha de oxicombustible a la máquina, dijo Zlotnicki. Aun cuando la tecnología de oxicombustible es muy efectiva al cortar placa muy gruesa, el corte con chorro de agua puede cortar lo mismo – un poco más lento, pero con mejor calidad de borde.

Operación de la máquina

Un operador de una máquina de combinación de plasma-chorro de agua no se verá abrumado con la responsabilidad de ejecutar operaciones de corte, de acuerdo con Zlotnicki. El chorro de agua tiene consumibles, como los sellos, las boquillas y los orificios de corte, los cuales necesitan revisarse regularmente. La degradación de esos elementos puede llevar a un desempeño muy ineficiente de la máquina, y posiblemente a defectos de corte. Afortunadamente, el CNC puede rastrear las horas registradas en los elementos consumibles y notificar al operador cuándo deben reemplazarse de acuerdo con las directrices del fabricante. Además, el CNC monitorea la vida de la bomba del intensificador, por lo que el taller de fabricación tiene un panorama preciso del punto en el que está la vida mecánica de esa pieza tan importante del rompecabezas.

Zlotnicki dijo que el mantenimiento para el sistema de corte con plasma no es tan demandante como cuando se trabaja con el chorro de agua. Los consumibles en la cabeza de corte necesitan reemplazarse de acuerdo con el desgaste, y necesitan revisarse los niveles del agua de enfriamiento.

Una máquina de combinación de plasma-chorro de agua requiere una cantidad mínima de agua en el área de corte para absorber la corriente del chorro de agua. Con eso en mente, un taller de fabricación necesitaría investigar los costos asociados con el suministro y disposición del agua para determinar si a la larga es más rentable mandar el exceso al sistema de drenaje o a filtración de circuito cerrado.

Zlotnicki dijo que un taller de fabricación tiene la opción de cortar arriba de la línea de agua o debajo de ésta. Cortar debajo ayuda a controlar las emisiones del corte con plasma y a minimizar el ruido asociado con ambos procesos de corte, pero el corte bajo el agua requiere una mesa de agua con capacidad de elevarse y bajar. El corte bajo el agua también resulta en agua turbia alrededor del proceso de corte, lo que hace difícil para el operador mantener vigiladas las partes levantadas que podrían chocar con la cabeza de corte.

Una compañía de fabricación que esté considerando una máquina de combinación de plasma-chorro de agua para su trabajo de fabricación pesado, podría ver las múltiples variables asociadas con este tipo de equipo y empezar a preguntar si esa inversión vale la pena. Zlotnicki dijo que no es ahí donde debe centrarse la atención.

“Se trata de producir partes al costo más bajo”, dijo. “Usted va a tener una enorme ventaja ante la competencia si su máquina puede cortar con plasma y cortar con chorro de agua”.

About the Author

Dan Davis

2135 Point Blvd.

Elgin, IL 60123

815-227-8281

Dan Davis is editor-in-chief of The Fabricator, the industry's most widely circulated metal fabricating magazine, and its sister publications, The Tube & Pipe Journal and The Welder. He has been with the publications since April 2002.

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/30/2024

- Running Time:

- 53:00

Seth Feldman of Iowa-based Wertzbaugher Services joins The Fabricator Podcast to offer his take as a Gen Zer...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Anidado para la estabilidad del corte láser

La máquina procesadora de placas crea biseles complejos en un solo corte

El software guía a los soldadores a través de instrucciones de trabajo

- Industry Events

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,