Vice President

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

La servoprensa funciona mejor como un sistema

- By Jim Landowski

- October 24, 2014

- Article

- Bending and Forming

La servotecnología se ha usado como el sistema de accionamiento de las prensas servomecánicas desde el año 2000. Aunque inicialmente, los estampadores usaban estas prensas de la misma forma y para las mismas aplicaciones que las prensas mecánicas—a plena velocidad y en modo de rotación plena—y por lo tanto, en realidad no aprovechaban las características únicas del servo.

En su mayoría, los estampadores empezaron a aprovechar las capacidades de las prensas servomecánicas más tarde, cuando se volvió más frecuente el uso de materiales de alta resistencia, y se dieron cuenta de que podían usar la velocidad y el movimiento controlados del carro del servo para variar la velocidad y la retención. Luego, descubrieron lo rápida y repetible que era la configuración de dados, y que el paralelismo del carro al cabezal podría mantenerse automáticamente.

Aunque en la actualidad las capacidades de las servoprensas son comprendidas y usadas más ampliamente que antes, el mercado dinámico global está aplicando presiones de costos que están induciendo a los estampadores a obtener más ventajas en costos y productividad de la tecnología.

Por lo tanto, los estampadores deben explotar por completo toda la flexibilidad de la servotecnología para mejorar sus procesos de manufactura globales. En la actualidad, los estampadores necesitan ver a las servoprensas como parte de un sistema de manufactura y no como una simple máquina autónoma.

Servoprensas en un sistema

Equipo de automatización: una forma en que los estampadores pueden optimizar una servoprensa como parte de un sistema es integrar los movimientos del carro programados con el equipo de automatización. Esto optimiza la operación total porque aumenta las carreras por minuto (SPM) y elimina operaciones secundarias. Esto resulta en un mayor rendimiento.

Transferencias. Los manufactureros de estampado primero se dieron cuenta de los beneficios de coordinar el movi-miento del carro de la prensa con la automatización de la transferencia en aplicaciones de transferencia. En una prensa mecánica no servoaccionada, típicamente la carrera tiene que ser lo sufi-cientemente larga para que el carro viaje lo suficientemente alto para limpiar los dedos o sujetadores de transferencia conforme éstos mueven las partes de una estación a otra. Esto es especialmente cierto cuando se usa un movimiento en tres ejes (levantamiento).

En el pasado, para maximizar el rendimiento, los estampadores solían operar las prensas en un modo de operación continuo, con una velocidad máxima típica de transferencia de 14 partes por minuto (PPM) para partes clase A. Actualmente, usando servotecnología, los estampadores pueden coordinar el movi-miento del carro con el movimiento de las barras y dedos de transferencia para aumentar la velocidad.

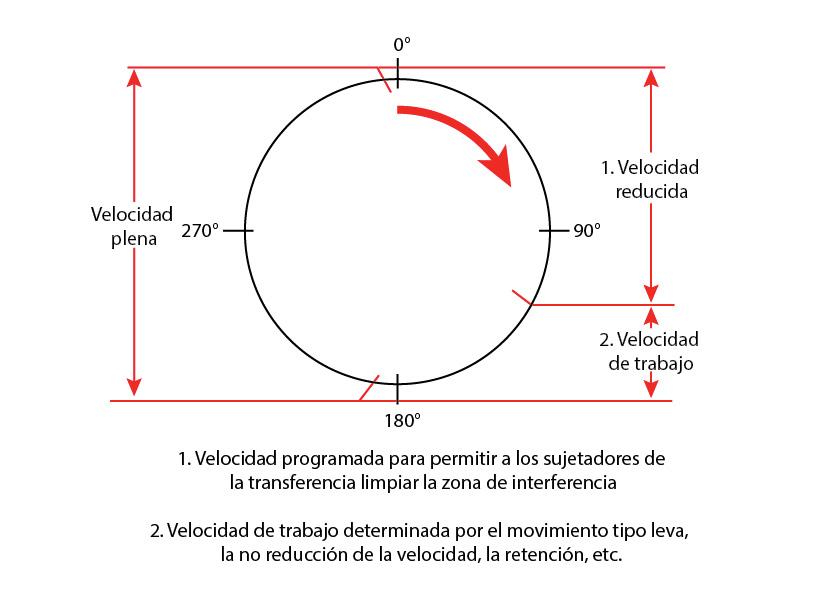

Por ejemplo, si el carro reduce la velocidad ligeramente conforme engancha el material, similar al movimiento tipo leva en el centro muerto inferior (BDC), entonces a 185 grados (justo después del BDC), el carro aumenta a plena velocidad y mantiene esta velocidad hastallegar a 359 grados (vea la Figura 1).

Luego el carro desacelera a una velocidad programada por el operador a través del centro muerto superior (TDC)—lo suficientemente lento para permitir a los dedos de transferencia limpiar la zona de interferencia. Después de que los dedos están limpios, la velocidad del carro aumenta a través de la parte operativa de la carrera de nuevo.

El carro nunca deja de moverse a través de la carrera, eliminando así movimiento desperdiciado y optimizando el rendimiento. La prensa y la transfe-rencia están trabajando juntas como un sistema.

Figura 1:

El servoaccionamiento permite variar la velocidad de la prensa, reduciendo la velocidad de 0 a 120 grados, operar a la velocidad de operación designada y acelerar a plena velocidad en el segmento ascendente de la carrera.

Una forma adicional de capitalizar el movimiento controlado del carro en esta aplicación de transferencia es reducir la longitud de la carrera. Típicamente, no se requiere la carrera de prensa tradicionalmente larga de una prensa de transferencia mecánica. La longitud real de carrera requerida dependerá de la aplicación. No es poco común que la ca-rrera de prensa se reduzca a sólo 24 pulgadas (600 mm). La consecuencia obvia es una mejor optimización del proceso, pero esto también baja el costo inicial de prensa y reduce la altura total de prensa.

Multicarrera. Otra capacidad única para la servotecnología se denomina multicarrera. En este modo, el carro pue-de hacer múltiples carreras o “etapas” antes de llegar al punto muerto inferior (BDC). Esto puede ser especialmente útil para golpear y volver a golpear materiales con alta recuperación elástica, como titanio delgado y aceros avanzados de alta resistencia.

Típicamente, hacer golpes repetidos en una aplicación de dado progresivo requiere estaciones múltiples. En una servoprensa, el golpe repetido puede ocurrir en la misma estación de dado usando la característica de multicarrera. Esto reduce los costos de herramental (menos estaciones). Incluso puede permitir al dado operar en una plantilla menor (cabezal menor, de izquierda a derecha).

Después de la carrera final, la prensa regresa rápidamente al punto muerto superior e indica al equipo de automatización de material que entre en el espacio del dado y mueva o remueva la parte mediante levantamiento del brazo robótico, progresión de alimentación de línea de rollos, dispositivo de lanzadera, etc.

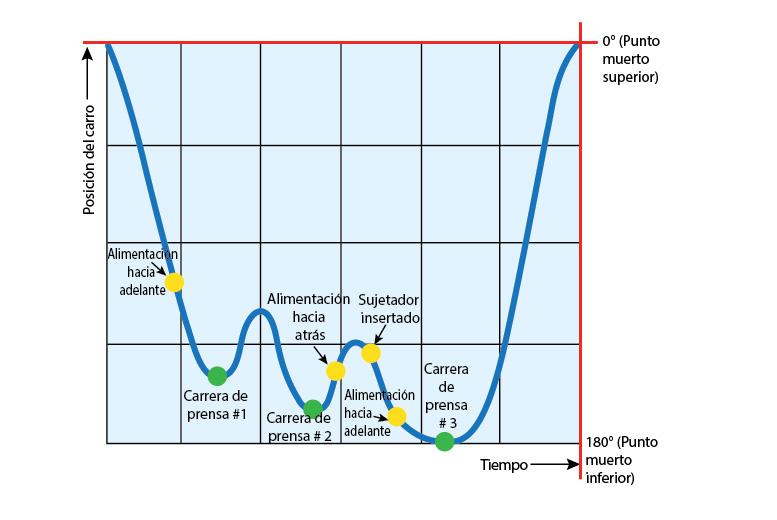

Algunas aplicaciones de la multica-rrera requieren coordinación específica con la alimentación de rollos. Por ejemplo, en una aplicación con un dado de dos etapas, la línea de rollos se alimenta a la primera estación de dado durante las primeras dos carreras, para que la parte pueda formarse parcialmente y pueda punzonarse un agujero para un sujetador. Luego el rollo es alimentado hacia atrás para permitir espacio para la inserción del sujetador. El siguiente rollo es alimentado hacia adelante de nuevo a la segunda estación de dado durante la tercera carrera de prensa para doblar el sujetador y hacer el corte. Las tres carreras de prensa se hacen un ciclo de prensa a un ritmo de 35 PPM antes del golpear el punto muerto inferior.

Insertar el sujetador en la configuración inicial elimina una operación secundaria, permitiendo a la parte ahora terminada que sea apilada y empaque-tada después de que sale de la prensa. Esto puede aumentar la tasa de partes embarcadas por turno hasta en un 40 por ciento.

Las señales de control del dispositivo de inserción, de la línea de rollos y de la prensa se coordinan para hacer eficiente este sistema de proceso (vea la Figura 2).

Las servoprensas de la actualidad hacen más fácil coordinar los movimientos del carro con equipo de automatización, como transferencias, alimentaciones de rollos y dispositivos de inserción de partes. Sin embargo, cuando surge un pro-blema de calidad de partes, los estampadores hacen la tan debatida pregunta: ¿es la prensa o el dado? El control digital e-xacto del movimiento de prensa combinado con la precisión del centro muerto inferior y el paralelismo automático de la cara del carro a la cara del cabezal—medido en micrones—ha estabilizado la variable prensa. Ahora puede dedicarse la atención a los aspectos restantes del proceso, típicamente el herramental y el material.

La forma de hacer mejoras al proceso con servotecnología es hacer que la prensa, el herramental y la automatización funcionen como un sistema. Por lo general, las referencias de procesos se basan en las tecnologías pasadas, por lo que es fácil decir lo que no se puede hacer; pero las servotecnologías impulsan a los manufactureros de estampado a explorar lo que se puede hacer.

Figura 2:

La tecnología de servoprensa permite no sólo variabilidad en la velocidad, sino también en la dirección. En este ejemplo, el rollo es alimentado hacia adelante, estampado, luego movido hacia atrás para prepararlo para la inserción del sujetador, luego movido hacia adelante de nuevo. El equipo de transferencia automatizada debe sincronizarse con este movimiento.

About the Author

Jim Landowski

1701 Golf Road

Rolling Meadows, IL 60008

847-437-3750

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

La mezcla de gas auxiliar impulsa la tecnología del láser de fibra

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI