- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Entendiendo las prensas dobladoras modernas

- February 13, 2017

- Article

- Bending and Forming

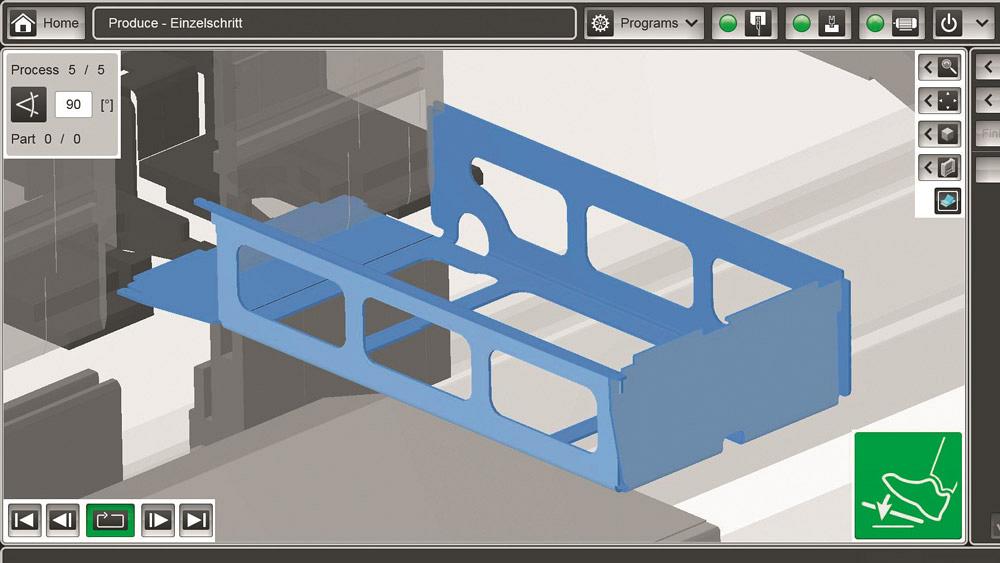

Figura 1

Las prensas dobladoras modernas brindan a los operadores la asistencia necesaria para maximizar el tiempo usado en el doblado, y no en configurar la prensa dobladora o en crear metódicamente el programa.

[Nota del Editor: este artículo fue adaptado de la presentación de Paul LeTang en la FABTECH®, Nov. 16, 2016, Las Vegas.]

¿Le suena familiar? Un operador está trabajando con una prensa dobladora mecánica, cuya cortina tiene que terminar su ciclo completo, y cuya velocidad de ciclo de carrera no puede ajustarse; pero antes de empezar, tiene que calcular la holgura de doblez apropiada y el factor k para el trabajo.

Si eso le suena familiar, usted ya lleva bastante tiempo cerca de prensas dobladoras, o tiene un buen conocimiento de cómo solía hacerse el doblado en los talleres de fabricación. También es probable que sepa que actualmente la mayor parte del doblado ya no se hace de esa manera.

Las prensas dobladoras modernas son mucho más seguras y no requieren tanta intervención manual como sus predecesoras. Se trata de máquinas sofisticadas diseñadas para seguirle el ritmo al rápido ambien-te de fabricación actual (vea la Figura 1). Echemos un vistazo a los diferentes elementos que separan al equipo moderno actual de las viejas piezas de fierro del pasado.

El Accionamiento de la Prensa

Las prensas dobladoras hidráulicas no son necesariamente nuevas, y eso explica por qué éstas hacen la mayor parte del trabajo de formado en los talleres de fabricación.

Su operación es muy simple de entender. Estas prensas operan cilindros hidráulicos sincronizados en los bastidores en C que mueven la cortina; un control de flujo alimenta aceite a los cilindros para mover pistones, los cuales controlan el movimiento de la cortina. Ésta es una manera económica de generar mucha fuerza.

En épocas antiguas se usaba un interruptor de límite para controlar la prensa, ahora se usan CNC. Junto con válvulas de control de flujo de alta precisión, las prensas dobladoras hidráulicas actuales brindan mucho control y potencia a bajo costo.

La mayoría de estas válvulas hidráulicas está montada directamente en los cilindros hidráulicos. Hace algunos años, los fabricantes tenían que lidiar con tubos que se rompían y cortinas que se caían. Los fabricantes de prensas dobladoras resolvieron el problema eliminando o minimizando la tubería. Las prensas dobladoras hidráulicas actuales no podrían confundirse con las de hace varios años.

Las prensas híbridas se consiguen con mucha más facilidad ahora que nunca antes. Con un accionamiento hidráulico, cuando se enciende la bomba en una dirección se está impulsando la cortina hacia abajo; cuando se enciende la bomba en la otra dirección, se impulsa la cortina hacia arriba. El concepto híbrido simula en cierto modo un tornillo y una tuerca; es una bomba bidireccional, y un servomotor controla la acción hacia atrás y hacia adelante de la bomba. No hay un motor CA trifásico que hace ruido todo el día para e impulsar la cortina ocasionalmente; ahora el motor sólo impulsa la cortina cuan-do el CNC requiere la fuerza.

¿Cuáles son las ventajas? Una respuesta rápida, tubería mínima, buenas velocidades (de 2 a 500 pulgadas por minuto [IPM]), y alta eficiencia en cuanto al desempeño. Sin embargo, una prensa híbrida no es un sistema económico.

Figura 2

Si el software de doblado se usa adecuadamente, ayudará al diseñador de partes a evitar áreas problemáticas, como mantener agujeros lejos de líneas de doblez, por ejemplo.

Las prensas dobladoras eléctricas han causado un gran revuelo en el mercado en años recientes. Muchos fabricantes asocian el término “eléctrica” con prensas dobladoras de accionamiento directo. En estos dispositivos eléctricos, un sistema de tornillo de bolas, el cual usa recirculación de bolas para aliviar la fricción en lugar de lubricantes, acciona las cortinas hacia abajo.

La tecnología de tornillo con rodamientos surgió como una nueva tecnología que ayuda a aumentar la capacidad de carga para estas prensas eléctricas. Estos tipos de tornillo tienen varios rodamientos helicoidales roscados que se encuentran alrededor de una flecha roscada. Este arreglo convierte el movimiento rotatorio de un motor en mo-vimiento lineal para mover la cortina de una prensa dobladora. Estos tornillos con rodamientos tienden a agregar más superficie para soportar carga en el accionamiento de la prensa.

¿Cuáles son algunas de las ventajas? No necesariamente las velocidades, sino el factor de aceleración. Típicamente, las prensas dobladoras pueden acelerar sólo a un cierto ritmo. Con una prensa eléctrica, usted pue-de llevar ese factor de aceleración a un valor mucho más alto sin arrastrar burbujas de aire hacia el aceite, etc.

Algunos fabricantes están usando accionamientos duales en la prensa eléctrica; un accionamiento es para el avance rápido y el otro accionamiento es para el doblado. Esto le permite ajustar sus tornillos de bolas y tornillos de rodamientos para diferentes aplicaciones.

Debe mencionarse que hay otra manera de convertir una fuerza pequeña en una fuerza grande: llamémosle el accionamiento de aparejo de poleas. Un ejemplo son las prensas con bandas. También puede llamársele accionamiento eléctrico de actua-ción sencilla.

Con este tipo de accionamiento la cortina se mueve en una dirección, lo cual tiene ciertas ventajas. Debido a que es un sistema unidireccional, podría ser menos complicado y menos caro, y usted minimiza algún tiempo de desplazamiento en la parte inferior de la carrera debido a que acaba de soltar los servomotores y la cortina invierte su dirección.

Muchos de estos accionamientos de banda o de aparejo de poleas también distribu-yen la carga de doblado a través de toda la cortina. Cada vez que una banda es alimentada en una polea, es como una reducción de 10 veces en la relación de engranes. Esto puede crear grandes ventajas de desempeño para las prensas eléctricas en comparación con las prensas hidráulicas.

El punto óptimo para estas prensas eléctricas está en los tonelajes más ligeros. Si observa las máquinas convencionales en el mercado, verá un segmento de equipo en la gama de 100 toneladas o menos; eso es bueno para los tipos de prensa eléctrica e híbri-da. A 100 toneladas y más, una prensa eléctrica requiere muchos kilowatts para generar la fuerza necesaria para hacer el trabajo. En ese punto, todo ahorro de energía que haya generado la prensa dobladora eléctrica en comparación con una prensa hidráulica es despreciable. En pocas palabras, no se puede obtener energía por nada.

Así que, ¿cómo transfiere la fuerza desde el accionamiento hasta la prensa dobladora? Los tres conceptos son el accionamiento central, el accionamiento dual y el accionamiento distribuido.

El accionamiento central es más rentable, es simple y se limita básicamente a doblado central o casi central. No se tiene capacidad de desplazamiento con este sistema.

Figura 3

Si una prensa dobladora puede cambiar y colocar herramental de manera rápida y exacta, el operador puede concentrarse en doblar partes y acelerar trabajos para los procesos corriente abajo.

El sistema de accionamiento sencillo sí da alguna ventaja con la deflexión de la máquina. Si la cortina está presionando hacia abajo en el centro del brazo superior y el brazo inferior está soportado en los bastidores laterales, se obtiene un patrón de deflexión en el centro del doblez.

Para un sistema de accionamiento dual, el cual es tecnología convencional en el mercado actual de la fabricación de metal, cuando se empieza a forzar la cortina hacia abajo, tiene que compensarse la deflexión en el centro de la máquina. Los fabricantes de prensas dobladoras atienden esta deflexión de varias maneras, las cuales podrían dar material para un artículo aparte.

El accionamiento distribuido es un híbrido entre el accionamiento central y el dual, en el cual los cilindros de accionamiento son movidos sólo un poco desde el lado de la máquina. Esto crea compensación de deflexión paralela. Se puede compensar un poco la flexión de la máquina eligiendo el lugar en el que se pongan esos accionamientos.

Con el accionamiento distribuido la carga se distribuye a través de toda la cortina. Prácticamente no ocurre deflexión en la cortina.

Coronación de la Cama

La coronación es la manera en que una prensa compensa la deflexión de la máquina.

La mayoría de las máquinas tienen una especie de dispositivo mecánico de defle-xión. Se usan cuñas y cilindros hidráulicos para compensar conforme aumenta la carga.

En sistemas de lazo cerrado, el centro de la prensa en realidad también está bajo control del CNC.

Configuración de Herramientas

El tiempo de configuración en la mayoría de las prensas dobladoras es igual al tiempo de cambio de herramientas. Al trabajar bajo la premisa de que un programa se hace fuera de línea o de que un trabajo se está ejecutando de nuevo, una prensa dobladora debe tener tiempo improductivo sólo cuando un operador está cambiando herramientas para el siguiente trabajo.

El medio más rentable para atender el cambio rápido de herramental es usar he-rramental diseñado para ponerse y quitarse fácilmente de la cortina. Los tipos más comunes de herramientas que encajan en esta descripción son el herramental de botón pulsador o de trinquete.

Un botón pulsador en la parte frontal del herramental evita que la herramienta se caiga de la cortina. Un cilindro hidráulico no sólo sujeta la herramienta, sino que la asienta; la sujeción y el asiento de la herramienta se hacen simultáneamente. La configuración de una herramienta de alta precisión puede hacerse muy rápido.

Figura 4

Hasta un operador novato de prensa dobladora puede producir una parte aceptable en el primer doblez gracias a monitores que muestran las secuencias de doblez en la posición de la parte.

Hay un límite de peso en ese trinquete. Cuando un segmento excede 30 libras (13.6 kg), la herramienta necesita cargarse en el extremo. Muchos fabricantes compran segmentos menores de herramientas para permanecer abajo del límite de 30 libras (13.6 kg), por lo que todas las herramientas pue-den tener los trinquetes.

Velocidad de Doblado

La velocidad de doblado es el tema candente actual en los círculos de fabricación. Una prensa dobladora típica, tal vez tecnología con una antigüedad de 5 a 10 años, puede hacer alrededor de 600 dobleces por hora si está operando a velocidades máximas. Una prensa dobladora altamente dinámica, como una prensa eléctrica, puede hacer hasta 900 dobleces por hora. Ésa es una mejora significativa.

Sin embargo, es importante observar que la máquina está doblando sólo durante cierto tiempo, digamos 20 por ciento del tiempo durante un turno.

Con un tamaño de lote de 25 como ejemplo, usted tiene cinco minutos para configuración, cinco segundos para recoger y poner la parte; cinco segundos para doblar; cinco segundos para reposición; cinco segundos para doblar, hasta que la parte finalmente es puesta en la pila. El tiempo total de producción podría ser 20 minutos, pero el tiempo de doblado es de sólo seis minutos, que co-rresponde aproximadamente al 30 por ciento del tiempo total.

Entonces, ¿cuál es la ventaja de la alta velocidad? Está en las partes pequeñas. Si tiene una máquina estándar y una máquina de alta velocidad trabajando con partes pequeñas, la alta velocidad realmente tiene una enorme ventaja.

Sin embargo, conforme las partes se vuelven más grandes, podría tomar varios minutos girarlas y doblarlas. Un taller de fabricación puede tener una máquina sumamente rápida, pero la producción se minimiza debido al tiempo extra de manejo de material.

Optimización de la Carrera

La optimización de la carrera es el siguiente punto importante de discusión en la tecnología de doblado. Una prensa dobladora puede ir muy rápido hasta que empieza a perder exactitud y calidad de desempeño.

En algunos países europeos, la prensa dobladora no puede ir más allá de cierto umbral por razones de seguridad. La solución es vivir con una velocidad fija y encontrar maneras de optimizar esa velocidad y mejorar el número de dobleces por hora.Centrándose en la optimización de la carrera, estará viendo prensas dobladoras capaces de hacer hasta 1,000 dobleces por hora sin aumentar las velocidades de la máquina.

Diseño de Partes

Los sistemas CAD, como SolidWorks® y Pro E®, le dan a cualquier persona la capacidad de dibujar un agujero en cualquier lugar en una parte—incluso cuando no debieran estar poniendo el agujero ahí. Puede decirle al diseñador de partes que un agujero no debe estar tan cerca de la línea de doblez, pero el diseñador piensa que si el software CAD lo permite, entonces debe ser posible.

Usando este ejemplo de poner un agujero demasiado cerca de una línea de doblez, usted puede tratar y resolver la distorsión potencial con un juego de dados en V rotatorios. Los soportes rotatorios en el dado permiten al proceso de doblado imitar una ope-ración de plegado. El resultado es un doblez impecable debido a que la chapa metálica es soportada en todo el proceso de doblado. Estos tipos de herramientas también mejoran mucho la exactitud debido a que no se deja que la parte se mueva en el dado.

La otra solución es resolver este pro-blema con software (vea la Figura 2). El software puede identificar dónde van a ocurrir las distorsiones, y con suerte el diseñador de partes puede mover el agujero para evitarlas.

Por supuesto, nada le gana a la experiencia. Si el diseñador de partes tiene experiencia en doblado, sabe que puede introducirse un corte de alivio a la línea de doblez. Este tajo elimina la deformación antes de que la parte afecte al taller.

Cambio Automático de Herramientas

El cambio automático de herramientas actualmente se está encontrando en más prensas (vea la Figura 3), y esta tecnología está teniendo un gran impacto en las operaciones de las plantas de producción.

La ventaja es que el cambio de herramientas ocurre mientras el operador está haciendo otras tareas. Normalmente, el ope-rador tiene que obtener algunas partes, entrada y salida de una orden de trabajo, ocuparse del papeleo, arreglar contenedores alrededor de la prensa, y configurar brazos de soporte. Mientras el operador hace eso, los cambios de herramientas ocurren sin su intervención.

Lo más difícil de operar una prensa dobladora es la configuración. Una vez que la máquina está configurada, cualquiera puede operarla. Los nuevos controladores muestran a los operadores inexpertos cómo manejar la parte. Algunas de las máquinas actuales hasta proyectan una imagen de video sobre la cortina justo frente a la cara del operador, por lo que no hay necesidad de ver hacia el monitor lateral.

as prensas dobladoras que tienen la opción de cambio automático de herramientas vienen con diferentes estilos de bandejas para el cambiador de herramientas. Algunas se localizan en la parte trasera detrás del tope trasero; algunas se localizan en el lado de la prensa dobladora; algunas se localizan detrás de la ventana de doblado, pero a lo largo del lado del bastidor. Estos arreglos crean plantillas de tamaños diferentes para las máquinas.

Corrección Automática del Ángulo

La corrección automática del ángulo atiende la recuperación elástica que ocurre en cierto material difícil de doblar. El va-lor de este tipo de sistema es que usted no pierde tiempo tratando de lograr el ángulo deseado. No hay necesidad de ciclos repetidos de doblado y liberación mientras está buscando ese ángulo.

En las prensas dobladoras con este tipo de corrección de ángulo, la cortina lleva la chapa metálica hacia el dado para lograr el ángulo en la posición cargada. Sin importar si el punzón es largo o corto, si el dado en V es grande o pequeño o si el material es grueso o delgado, el ángulo cargado se mantiene. Cuando la cortina se libera y retrae, la chapa metálica vuelve a un estado relajado, siendo muy probable que la recuperación elástica provoque un cambio en ángulo con respecto al logrado bajo carga.

Láseres o sensores miden el ángulo actual, y el software de control determina qué tipo de conformado se necesita para lograr el ángulo deseado. Típicamente después del conformado, la parte cumple las especificaciones del cliente.

Interfaz Hombre-Máquina

Los controles modernos han hecho posible para los fabricantes estadounidenses competir con la mano de obra barata en otros países. Un taller de fabricación no necesita un operador de $50 dólares por hora para producir partes complejas, lo cual es bueno porque ese fabricante ya no puede vender esas partes a $20 dólares. Ahora, esas partes cuestan $2 la pieza. Con los controles mo-dernos un operador con poca experiencia puede seguir la secuencia de doblado en el monitor y producir una parte con varios dobleces en un tiempo respetable.

Estos controles también simplifican la programación de un trabajo. Aun cuando sea más factible producir estos programas fuera de línea, lejos de la máquina, muchos talleres siguen programando en la prensa dobladora. Así que, ¿qué tan sencillo es? El operador introduce los parámetros del trabajo y luego arrastra su dedo por la pantalla para crear una forma de un perfil. El software de control toma esa forma de perfil y produce una secuencia de doblez para crearlo. Lo único que queda por hacer es asignar un número de parte al trabajo. Nadie está calculando la velocidad de doblez, la holgura del doblez o la altura correcta del tope trasero. Cuando se genera el programa, el operador sólo sigue las instrucciones (vea la Figura 4).

Hubo una época en que se requería que las personas supieran mucho más sobre el proceso de doblado y las propiedades de los metales si querían ser operadores exitosos de prensas dobladoras. Ahora mucho del conocimiento se encuentra contenido en el software de control. Los operadores sólo necesitan enfocarse a completar trabajos de manera eficiente y oportuna. Esa estrategia lleva las partes al cliente en los plazos de entrega y da como resultado relaciones positivas con los clientes.

Las prensas dobladoras modernas han evolucionado para seguirle el paso a la necesidad de un procesamiento rápido de partes, y están creando ventajas competitivas para fabricantes de metal que las prensas dobladoras antiguas simplemente no pueden igualar.

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

La mezcla de gas auxiliar impulsa la tecnología del láser de fibra

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI