Senior Editor

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Evolución de la automatización de la inserción de herrajes

Contribución de la tecnología a un proceso a prueba de errores

- By Tim Heston

- January 3, 2023

- Article

- Assembly and Joining

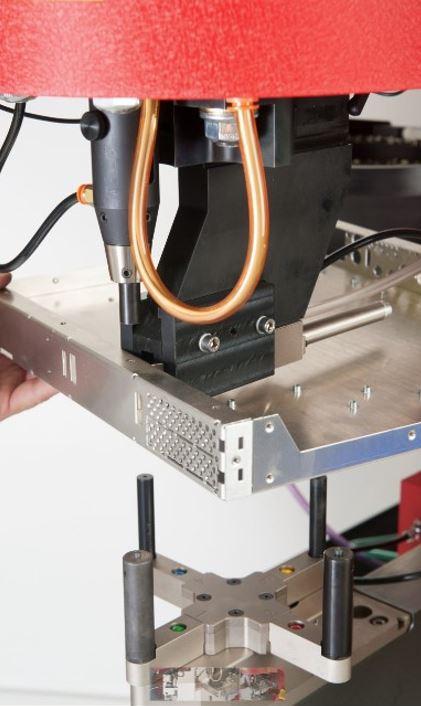

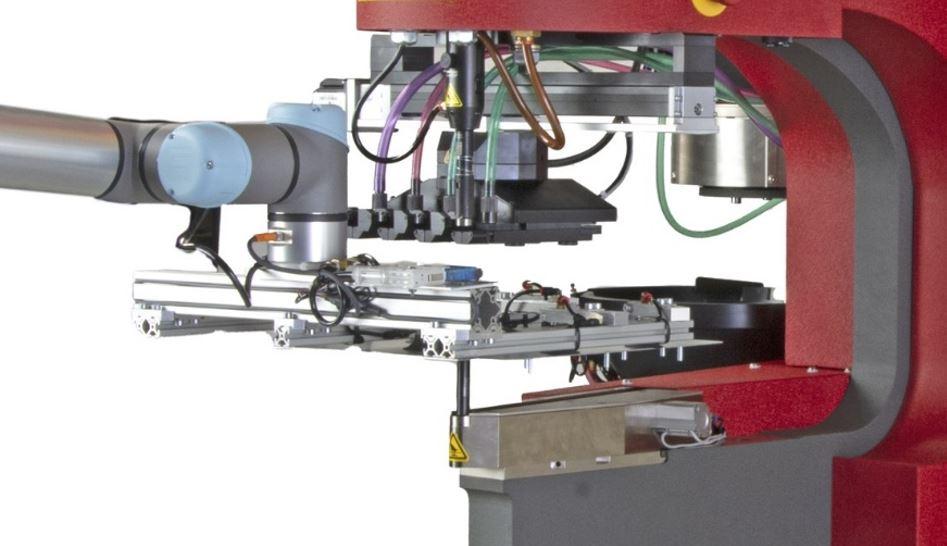

FIGURA 1. Un cobot presenta una parte ante una prensa de inserción de herrajes con cuatro bols y cuatro placas lanzaderas separadas que alimentan herrajes a la prensa. Imágenes: Haeger

En medio de la recuperación pandémica en 2021, Ron Boggs, gerente de ventas y servicio norteamericano de Haeger seguía recibiendo el mismo tipo de llamada de los fabricantes.

“Nos seguían diciendo, ‘Oigan, nos están faltando sujetadores’”, dijo Boggs. “Al final resulto que los problemas se originaron por el despido de personal”. Cuando los talleres de fabricación recontrataron, con frecuencia ponían gente sin experiencia menos calificada frente a la prensa de inserción de herrajes. A veces les faltaban sujetadores, otras insertaban el sujetador equivocado. Las devoluciones por parte de los clientes y el retrabajo se elevaron.

En términos generales, la inserción de herrajes se ve como una aplicación idónea para robótica. Después de todo, un taller de fabricación puede que tenga una automatización plena en corte y formado, completa con torres, remoción de partes, quizás hasta doblado robótico. Toda esta tecnología luego se alimenta a un departamento de inserción de herrajes básicamente manual. Considerando todo esto, ¿por qué no poner simplemente un robot frente a la prensa de inserción de herrajes?

Durante las dos últimas décadas, Boggs ha trabajado con muchos talleres de fabricación que tienen inserción de herrajes robotizada. Más recientemente, él y su equipo—incluyendo a Sander van de Bor, ingeniero jefe en Haeger—han trabajado en facilitar la integración de cobots con operaciones de inserción de herrajes (vea la Figura 1).

Sin embargo, tanto Boggs como van de Bor enfatizaron que al concentrarse únicamente en la robótica con frecuencia se ignoran problemas más grandes con la inserción de herrajes. Una operación de inserción de herrajes robusta, automatizada y flexible requiere varios elementos básicos, que incluyen la consistencia y la flexibilidad del proceso.

Errores en las operaciones manuales

Lo antiguo perdura. Muchos aplican el adagio a las estampadoras mecánicas, pero éste también se aplica para la prensa de inserción de herrajes alimentada manualmente, básicamente debido a su simplicidad. Al estar frente a una prensa de inserción manual, el operador pone el sujetador y la parte en la herramienta de yunque inferior; presiona el pedal; la herramienta de punzón superior baja, hace contacto con la pieza de trabajo y hace presión para insertar el herraje. Todo es bastante sencillo—por supuesto, hasta que algo sale mal.

“Si los operadores no ponen atención, la herramienta descenderá, tocará la pieza de trabajo y en realidad no hará presión”, dijo van de Bor. ¿Por qué, exactamente? El equipo antiguo no tiene realimentación de errores, por lo que los operadores realmente no saben”. El operador podría no haber mantenido el pie en el pedal durante todo el ciclo, lo cual a su vez podría haber disparado el sistema de seguridad de la prensa. “La herramienta superior tiene seis volts; la herramienta inferior está a tierra, y la prensa tiene que detectar la conductividad antes de hacer presión”.

Las prensas antiguas además no tienen lo que se conoce como “ventanas de tonelaje”, un rango de presión en el cual el herraje puede insertarse correctamente. Las prensas modernas detectan cuando estas presiones son demasiado bajas o altas. “Las prensas antiguas no tienen ventanas de tonelaje”, dijo Boggs, y agregó que los operadores ajustan una válvula para seleccionar la presión. “Algunos la ajustarán demasiado alta, otros demasiado baja”, dijo Boggs. “El ajuste manual da lugar a mucha variabilidad. Si la presión es demasiado baja, no se está alimentando el herraje correctamente”. Resultado: el sujetador no está seguro debido a que no se acopla con la chapa metálica como debería. “Una presión demasiado alta de hecho puede deformar la parte o el sujetador en sí”.

“Además, las máquinas antiguas tampoco tenían contadores”, agregó van de Bor, “lo que puede dar lugar a que les falten sujetadores a los operadores”.

La inserción manual de herrajes parece sencilla, pero puede ser difícil establecer un proceso a prueba de error. Peor aún, la operación de herrajes ocurre con frecuencia en un punto avanzado de la cadena de valor, después de que las piezas han sido cortadas y formadas. Los problemas con los herrajes pueden causar estragos en el recubrimiento con polvo y en el ensamble, con frecuencia debido a que un operador que no sea consciente ni diligente puede cometer algunos errores pequeños que se convierten en dolores de cabeza mayores.

Con los años, la tecnología de inserción de herrajes ha atendido esos dolores de cabeza identificando y eliminando esas fuentes de variabilidad. Los operadores de inserción de hardware no deben ser la fuente de tantos problemas sólo porque, digamos, se desconcentraron un poco al final de su turno.

Optimizando la inserción y el cambio

El primer paso de la inserción de herrajes hacia la automatización, la alimentación por bol (vea la Figura 2), eliminó el paso más tedioso en el proceso: la sujeción y colocación manual de herrajes en la pieza de trabajo. En una configuración convencional con alimentación superior, una prensa alimentada por bol manda el sujetador a una placa lanzadera, la cual presenta el herraje ante la herramienta superior. Los operadores ponen la pieza de trabajo sobre el herramental inferior (yunque) y presionan el pedal. El punzón desciende, usa presión a vacío para levantar el herraje de la placa lanzadera, luego presenta el herraje ante la pieza de trabajo. La prensa aplica presión y el ciclo concluye.

Esto parece sencillo, pero al profundizar un poco se encuentran algunas complejidades sutiles. Primero, el herraje necesita ser alimentado y presentado en el área de trabajo de una manera controlada. Es aquí donde el herramental de guía entra en escena. El herramental tiene dos componentes. Uno está dedicado a la orientación, asegurando que el herraje que sale del contenedor esté orientado en la dirección correcta. El otro asegura la singularización, alineando y separando el herraje correctamente. A partir de ahí, el herraje baja por un tubo a una placa lanzadera, la cual presenta el herraje ante la herramienta superior.

He aquí la complicación: el herramental de alimentación automática—las herramientas de orientación y de singularización, junto con la placa lanzadera—todo tiene que ser cambiado y alineado con cada cambio de herraje. Las diferentes formas de herraje afectan la manera en que se alimentan al área de trabajo, por lo que el herramental para herrajes específicos simplemente es una realidad que no puede eliminarse de la ecuación.

Debido a que los operadores al frente de una prensa alimentada por bol ya no dedican tiempo a agarrar (y quizás dejando caer) y colocar herrajes, el tiempo entre inserciones se reduce drásticamente. Sin embargo, con todo ese herramental para herrajes específicos, las máquinas con alimentación por bol también agregan un cambio. El herramental para una tuerca de auto-aseguramiento 832 no funcionará para una tuerca 632.

Para cambiar herramental antiguo de alimentación por bol de dos piezas, los operadores necesitaban asegurar que la herramienta de orientación se alineara adecuadamente con la herramienta de singularización. “Además, tenían que verificar la vibración del bol, el tiempo de eyección de aire y cómo se direccionaba la manguera”, dijo Boggs. “Y tenían que verificar la alineación de la lanzadera y del vacío. En resumen, los operadores tenían que verificar muchas alineaciones para asegurar que el herramental funcionara como debía”.

Los operadores de chapa metálica con frecuencia tienen requerimientos únicos de herrajes, ya sea por problemas de acceso (inserción de herrajes en espacios de difícil acceso), herrajes inusuales o una combinación de ambos. Dichas configuraciones usaban herramental de una sola pieza diseñado a la medida. A partir de aquí, dijo Boggs, eventualmente vino el desarrollo del herramental de una pieza para prensas estándar alimentadas por bol. La herramienta incorpora elementos tanto de orientación como de singularización (vea la Figura 3).

“Está diseñada para un cambio rápido”, dijo van de Bor. “Y todas las variables de control, incluyendo aire y vibración, sincronización y todo lo demás son controladas por la computadora, por lo que no hay conmutadores ni ajustes que tenga que hacer el operador”.

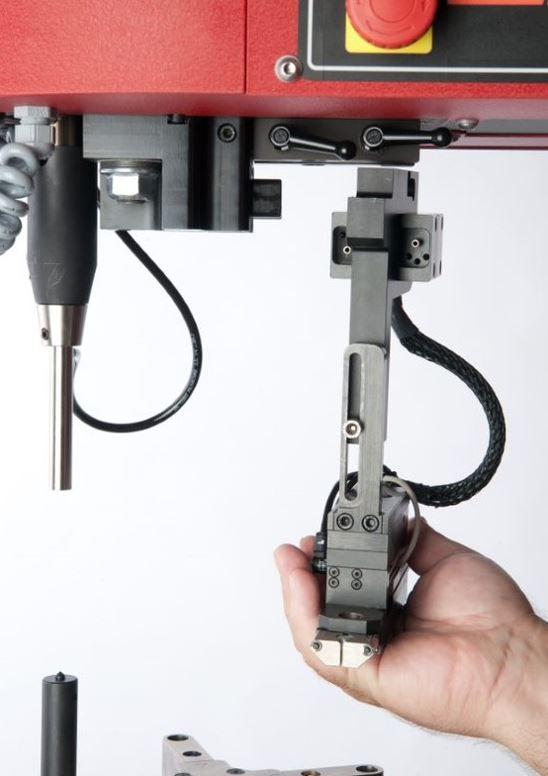

Colocar pernos asegura que todo permanezca alineado (vea la Figura 4). Los operadores no tienen que preocuparse por la alineación cuando hacen un cambio. Siempre está alineado debido a que todo está asegurado con pernos”, dijo Boggs. “El herramental simplemente se atornilla”.

Introduciendo la torreta

Cuando un operador pone una hoja en la prensa de herrajes, alinea el agujero con una herramienta de yunque diseñada para manejar diámetros específicos de sujetador. Un nuevo diámetro requiere una nueva herramienta de yunque, un hecho que por años ha fomentado algunos arreglos complicados de producción por lotes.

FIGURA 3. El herramental de una pieza de cambio rápido de alimentación por bol, almacenado en el gabinete de la izquierda, maneja tanto la orientación como la singularización de herrajes (asegurando que el herraje esté alineado y separado correctamente). El gabinete de la derecha almacena diferentes yunques y placas lanzaderas.

Imagine un taller de fabricación con la más reciente tecnología de corte y doblado, todo con cambios de herramientas rápidos y automáticos que permiten la producción en lotes pequeños o incluso basada en kits. Luego las partes llegan a la inserción de herrajes, donde, si las piezas requieren diferentes tipos de herrajes, los operadores recurren a producción por lote. Podrían, por decir, insertar un lote de 50 piezas, cambiar yunques, luego insertar los nuevos herrajes en los agujeros requeridos.

Una prensa de herrajes con una torreta cambia el escenario. El operador ahora puede insertar un tipo de herraje, girar la torreta, luego acceder a un contenedor con código de colores y tomar otro tipo de herraje, completando todos los requerimientos de herrajes en una configuración (vea la Figura 5).

“Dependiendo de cuántas piezas se tengan, es menos probable que falte de insertar una pieza de herraje”, dijo van de Bor. “Se concluye toda la parte con una sola manipulación, por lo que no se omite un paso al final”.

Una combinación de alimentación por bol y torretas de yunques en una prensa de inserción puede hacer una realidad el procesamiento basado en kits en el departamento de herrajes. En una configuración típica, los fabricantes dedican la alimentación por bol para herrajes comunes en volúmenes más grandes, luego ponen los herrajes usados con menos frecuencia en contenedores con código de colores cerca del área de trabajo. Cuando los operadores agarran una parte que requiere varios tipos de herraje, comienzan a insertar, escuchan un “pitido” de la máquina (que significa que es momento de un nuevo herraje), giran la torreta de yunques, revisan una imagen 3D de la parte en el controlador, luego insertan la siguiente pieza de herraje.

Los auxiliares operacionales preparan el escenario para la robótica

Imagine un escenario en el cual el operador inserta una pieza de herraje tras otra, haciendo uso pleno de la alimentación automática por bol y girando la torreta de yunques según se requiera. Luego, después de que la herramienta superior toma un sujetador alimentado automáticamente de la placa lanzadera y desciende hacia la pieza de trabajo en el yunque, se detiene. El control alerta al operador que el sujetador no es de la longitud que debe ser.

Como lo explicó Boggs, “en modo de configuración, la prensa baja la cortina (punzón) lentamente y registra su posición. Así que, cuando está operando a plena velocidad y el sujetador toca la herramienta, el sistema asegura que la longitud del sujetador esté dentro de un rango específico de tolerancia. Una medida fuera de rango, ya sea demasiado corta o demasiado larga, dispara un error de longitud del sujetador. Esto, combinado con detección de sujetador (ausencia de vacío en el punzón superior, usualmente causada por un error de alimentación de herraje), así como el monitoreo y mantenimiento de las ventanas de tonelaje (en lugar de tener al operador ajustando manualmente una válvula), crea un sistema robusto perfecto para la automatización.

“Una prensa de herrajes con auto-verificación puede ser un recurso formidable para una celda robótica”, dijo Boggs. “En configuraciones automatizadas, un robot mueve la hoja a su posición y envía una señal a la prensa que básicamente dice, “estoy en posición, proseguir con la operación de prensa”.

La prensa de herrajes asegura que el perno del yunque (el cual cabe en el agujero en la pieza de trabajo de chapa metálica) esté libre. La presión a vacío en el punzón superior es lo que debería ser, así que está presente un sujetador. Sabiendo todo esto, la prensa envía una señal al robot.

Como lo dijo Boggs, “la prensa de herrajes básicamente ve todo y le dice al robot, ‘OK, estoy bien’. Éste inicia un ciclo de prensa, asegurando que esté presente un sujetador y que su longitud sea correcta. Luego verifica que el ciclo concluyó, asegurándose de que la presión usada para insertar el herraje fue correcta, luego envía al robot una señal de ciclo de prensa completo. El robot recibe eso y sabe que todo está libre para mover la pieza de trabajo al siguiente agujero”.

Todas esas verificaciones de máquina, hechas inicialmente para el operador manual, brindan de manera eficaz una buena base para una automatización mayor. Boggs y van de Bor describieron más cambios, como ciertos diseños que ayudan a evitar que las hojas se peguen al yunque. “A veces los sujetadores se pegan después de los ciclos de prensa”, dijo Boggs. “Es un problema inherente cuando se está presionando material entre sí. Cuando éste se pega en la herramienta inferior, los operadores usualmente pueden darle a la pieza de trabajo un ligero giro para extraerla”.

FIGURA 4. Una placa lanzadera se atornilla con pernos de ubicación. Una vez configurada, la lanzadera presentará herrajes ante el punzón superior, el cual usa presión a vacío para poder sujetar y llevar el herraje a la pieza de trabajo. Un yunque (inferior izquierda) está en una de cuatro estaciones de torreta.

Desafortunadamente, los robots no tienen la delicadeza de un operador manual. “Por lo tanto, actualmente hay diseños de prensa que facilitan la remoción de la pieza de trabajo, ayudando a empujar el sujetador y sacarlo de la herramienta inferior, por lo que no hay adherencia después de los ciclos de prensa”.

Ciertas máquinas tienen diferentes profundidades de garganta que pueden ayudar a los robots a maniobrar la pieza de trabajo para meterla al espacio de trabajo y sacarla de éste. Las prensas también pueden incorporar soportes que ayudan a los robots (y a los operadores manuales, de hecho) a colocar la pieza de trabajo de manera confiable.

Al final de cuentas, la confiabilidad es la clave. Los robots y cobots pueden ser parte de la respuesta, y su integración se ha vuelto mucho más sencilla. “En el espacio de los cobots, los proveedores han dado pasos agigantados para facilitar lo más posible su integración con máquinas”, dijo Boggs, “y los fabricantes de prensas han hecho el trabajo de desarrollo para aportar los protocolos de comunicación correctos”.

Sin embargo, la tecnología de prensa y las prácticas del taller—incluyendo soportes de la pieza de trabajo, instrucciones de trabajo claras (y documentadas) y capacitación adecuada—también tienen su importancia. Boggs agregó que sigue recibiendo llamadas sobre sujetadores faltantes y otros problemas en el departamento de herrajes, muchos de los cuales utilizan máquinas confiables pero muy antiguas.

Las máquinas puede que sean confiables, pero la inserción de herrajes no es para gente inexperta y poco comprometida. Ahora piense que en la máquina se detectara un error de longitud. Esa sencilla verificación evitaría que un error pequeño se convirtiera en un problema más grande.

About the Author

Tim Heston

2135 Point Blvd

Elgin, IL 60123

815-381-1314

Tim Heston, The Fabricator's senior editor, has covered the metal fabrication industry since 1998, starting his career at the American Welding Society's Welding Journal. Since then he has covered the full range of metal fabrication processes, from stamping, bending, and cutting to grinding and polishing. He joined The Fabricator's staff in October 2007.

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

La mezcla de gas auxiliar impulsa la tecnología del láser de fibra

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI