Contributing Writer

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Precisión del rolado de placa

Para elegir su primera roladora de placa necesita entender cómo funcionan la tecnología y los materiales que usted espera rolar

- By Rob Colman

- August 7, 2023

- Article

- Bending and Forming

Cuando los talleres de fabricación buscan ampliar su alcance, con frecuencia consideran procesos complementarios de valor agregado para atraer clientes y abonar a las ganancias netas. El rolado de placa es la opción obvia para muchos talleres. La pregunta es cómo elegir la máquina idónea para usted.

“Las roladoras de placa son una de las máquinas más versátiles en la industria del formado de metales”, dijo Andrea Comparin, jefe de ventas de FACCIN Group, Americas. “Pueden usarse para rolar botes y conos metálicos usados para manufacturar partes y componentes en diversos sectores, lo cual maximiza el retorno de la inversión (ROI, por sus siglas en inglés) para el taller de fabricación fácilmente. La máquina puede usarse para rolar y formar diversos materiales, que incluyen acero sin galvanizar, acero inoxidable, aceros de alta resistencia, aceros especiales y aluminio. Sólo es cuestión de determinar cuál estilo de roladora de placa tiene sentido para sus operaciones”.

“Casi todos los talleres necesitan partes redondas”, dijo Steve Bonnay, gerente de desarrollo de negocios (Canadá) y proyectos especiales, DAVI Inc. “En algún punto, un taller va a descubrir que están mandando a hacer fuera una cantidad de trabajo suficientemente significativa que justifique el llevar la tecnología a la compañía”.

Necesidades modernas

Elegir la configuración correcta de máquina dependerá de sus necesidades, pero la facilidad de uso y la conectividad se están volviendo evidentemente más importantes conforme la interconectividad del taller se vuelve crítica para el manejo de la producción.

“La roladora de placa tiene que estar equipada con un CNC amigable con el usuario así como con un sistema de manejo remoto”, dijo Comparin. “Estos permiten al operador llevar a cabo una variedad más amplia de tareas con mayor exactitud mientras que mejora la productividad”.

Como dijo Comparin, su compañía hace roladoras de placa de dos, tres y cuatro rodillos, aunque la mayoría de los talleres se interesan principalmente en los modelos de tres y cuatro rodillos.

“Las máquinas de dos rodillos se dedican principalmente a operaciones que hacer producción en series grandes de trabajo de chapa delgada menor a 0.2 pulgadas, o 5 mm”, dijo. “Las máquinas de tres y cuatro rodillos son más versátiles”.

Las roladoras de placa tipo pirámide (con tres o cuatro rodillos) se dividen en dos categorías separadas por costo y desempeño: rodillos de doblado con guías planetarias y rodillos de doblado con guías lineales. “Las guías planetarias son apreciadas por su menor costo y las guías lineales se prefieren debido a que garantizan una distancia más corta entre los rodillos de doblado, y por lo tanto, la precisión de rolado de la máquina”, dijo Comparin.

Flexibilidad de cuatro rodillos

Las roladoras de placa de cuatro rodillos tienden a ser el sistema de elección, a menos que un taller tenga trabajos específicos con requerimientos especiales, como por ejemplo el procesamiento de placa muy gruesa.

“Las dobladoras de placa de cuatro rodillos garantizan una mayor productividad y son más fáciles de usar, además de ser las únicas que realmente pueden automatizarse por completo con controles numéricos”. “Son la mejor solución para quienes tienen que producir piezas en series pequeñas o grandes”. El control de la automatización viene del hecho de que, con una roladora de cuatro rodillos, usted puede tener siempre control de la placa.

Aquí vemos material de calibre delgado con una costura, que es sostenido por un soporte elevado. DAVI

En algún punto en todas las configuraciones de tres rodillos, el material tiene que ser liberado”, dijo Bonnay. “En el momento que usted libera el material, no hay manera de que la computadora pueda saber dónde está la placa. Para quienes usan una mesa de corte con plasma, sería algo similar al cortar la mitad de una hoja de 10 pies por 20 pies (3 m por 6 m) en su mesa y luego mover la hoja y enojarse con el control cuando éste no sabe dónde está la hoja.

“Con una roladora de tres rodillos, debido a que tiene que liberar el material, y en algunos casos físicamente sacar la placa y girarla, lo hace sin que el codificador sepa lo que está pasando. Simplemente no funcionará. Con una roladora de cuatro rodillos, usted toma el rodillo trasero (opuesto al lado desde donde está cargando) y lo levanta hasta la parte superior de su carrera. En ese estado éste actúa como un tope trasero que usted encontraría en una prensa dobladora. Y sabemos que es paralelo porque está en la máquina. Éste hace más difícil que el operador cometa un error”.

La roladora de cuatro rodillos tiene un paso constante.

“El cuarto rodillo está directamente abajo del rodillo superior. Su trabajo es hacer sándwich el material y sujetarlo”, dijo Bonnay. “Eso tiene dos funciones. La primera es que me deja ponerle un codificador para que mi CNC pueda trabajar, pero la segunda función es la seguridad. Aun cuando usted esté haciendo un diámetro grande y haya una placa de 30 pies (9 m) con 16 pies (4.9 m) sobresaliendo del otro lado, ésta es apretada constantemente. No necesita preocuparse por deslizamientos o caídas. En una laminadora de tres rodillos, usted pone calzas para sujetar la placa entre los rodillos, pero no hay un apriete real constante.

La roladora de cuatro rodillos además no requiere posicionamiento. Usted pone la placa, la aprieta, retrocede, hace un predoblez y luego rola en un solo paso, suponiendo que tiene la máquina del tamaño correcto para rolar en un solo paso. Por otra parte, todas las máquinas de tres rodillos requieren que la placa se reposicione en algún punto durante el proceso. Esto forzosamente significa una mayor productividad en la configuración de cuatro rodillos. Aunque una máquina de cuatro rodillos cueste más que una de tres rodillos, el control, la seguridad y la productividad correspondiente se suman a su valor. Éstas son ideales para producción repetitiva en un ciclo automático, y normalmente se usan para producir torres de enfriamiento, camiones cisterna, componentes de climatización, etc.

Versatilidad de la roladora de tres rodillos

Las máquinas de tres rodillos se prefieren por su versatilidad y flexibilidad, y a su vez se dividen en dos categorías: roladoras de placa de tres rodillos piramidales (lineales o planetarias) y roladoras de placa de tres rodillos con geometría variable.

“Las máquinas de tres rodillos son una excelente alternativa si no se requiere producción masiva”, dijo Comparin.

Las roladoras de doblado de tres rodillos tipo pirámide de “doble apriete” funcionan alineando o desplazando ligeramente el rodillo superior con un rodillo inferior, y los dos rodillos aprietan el material. Luego el tercer rodillo inicia un predoblez en el material. Las máquinas de tres rodillos generalmente requieren predoblar el lado delantero, luego girar la hoja o pasarla por la máquina para predoblar el lado trasero, y luego cambiar la dirección de rotación del rodillo para rolar el cuerpo del cilindro. El rodillo superior siempre está en una posición fija.

“El reto con estas máquinas es el espacio que se necesita en ambos lados de la máquina para predoblar ambos extremos de la parte”, dijo Bonnay. “Un punto positivo es que no hay necesidad de quitar el material de la máquina.

Las máquinas con un “solo apriete inicial”, las cuales tienen dos rodillos fijos opuestos verticalmente con un tercero que está desplazado, son más complicadas por la necesidad de girar físicamente la hoja para predoblar el borde trasero. Por esta razón, generalmente sólo se usan para aplicaciones de capacidad ligera. “Sin embargo, aún si usted está trabajando con aplicaciones más ligeras, se siguen requiriendo dos operadores para manejar el material, lo cual siempre es un problema de seguridad”, agregó Bonnay.

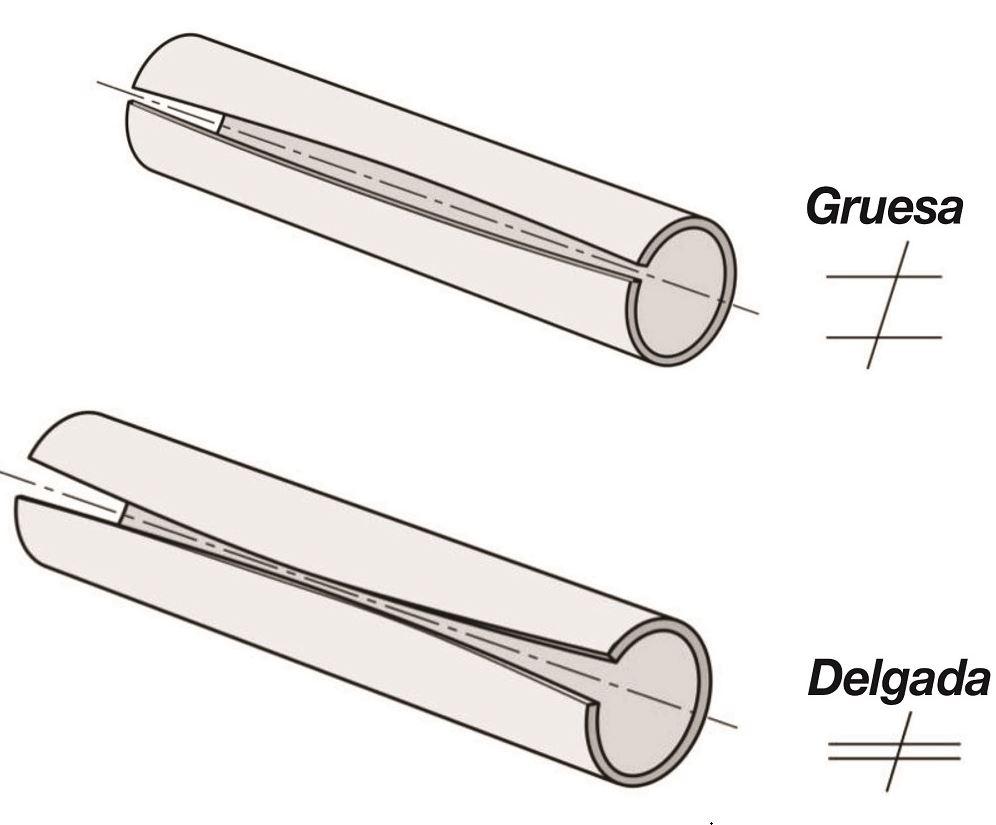

Cuando una máquina coronada para placa delgada forma material más grueso, ésta puede crear un defecto cóncavo, como un barril. Por el contrario, si una máquina es coronada para una aplicación de material grueso y se usa para placa más delgada, esto puede dar lugar a un defecto convexo, haciendo una forma de reloj de arena. Hay varias maneras de atender estos problemas de deformación. DAVI

Las roladoras de placa de 3 rodillos son adecuadas para producción versátil y flexible, que incluye la producción de conos. Éstas se usan normalmente para fabricar contenedores a presión, intercambiadores de calor, tuberías, etc.

Precisión del rolado lateral

Por otra parte, las roladoras de placa de tres rodillos de geometría variable tienen un rodillo superior que sube y baja mientras que los dos rodillos inferiores se mueven cada uno horizontalmente. Esto aumenta la distancia de desplazamiento con respecto al rodillo superior, lo que da una ventaja mecánica distintiva en el doblado.

“Como con cualquier otra dobladora de metal, la cualidad técnica que caracteriza la mayor exactitud de doblado es la menor distancia posible entre los puntos de doblado; en una prensa dobladora es el “ancho V”, en una roladora dobladora de placa es la distancia entre los rodillos”, explicó Comparin. “En pocas palabras, mientras más cerca los rodillos laterales estén del eje central de la máquina, más preciso será el rolado”.

Como ejemplo, Comparin mencionó que, como en una prensa dobladora, la exactitud del rolado significa poder concentrar la fuerza de doblado en una pequeña porción de chapa metálica para obtener un predoblez con parte plana mínima, o para optimizar la calidad de la calibración final en un área soldada longitudinalmente.

“Ésta es una característica que hace a la máquina de tres rodillos de geometría variable la opción preferida de aquellos fabricantes que demandan versatilidad del rolado con máximo uso de la fuerza de doblado, precisión en el predoblado y calibración”, dijo Comparin.

Manejo de la fuerza y deflexión

Es importante saber cuál es el espesor máximo y mínimo de las partes que planea producir en su roladora de placa.

“En una roladora de placa, como en cualquier otra máquina de formado de metal, la capacidad de doblado es directamente proporcional a la fuerza disponible”, comentó Comparin. “La fuerza requerida para lograr el momento de flexión que forma la placa de acero depende directamente de la distancia (mínima y máxima) entre rodillos laterales.

“En la práctica, mientras mayor sea la distancia entre los rodillos, menor será la fuerza que ejercen debido al efecto palanca, que será más alto a costa de las tolerancias de circularidad”, agregó Comparin.

La mayoría de los talleres considerarán automáticamente los materiales más delgados y más gruesos que procesarán, pero es clave conocer el rango esperado para entender cómo atender problemas potenciales de deformación.

“Ninguna máquina será perfecta para cada espesor de material, por lo que es importante cuando hable con los proveedores asegurarse de que sus expectativas sean realistas y de que invierta en un sistema que satisfaga sus necesidades”, dijo Bonnay. “Necesita saber cuál es el material más grueso y más delgado con el que planea trabajar, así como el diámetro más pequeño con el que espera trabajar, y la máxima anchura con la que necesita trabajar”.

La deflexión se ve afectada por la longitud de la máquina y por el tamaño del rodillo superior.

“Mientras más larga sea la máquina y menor sea el rodillo superior, más deflexión va a ocurrir”, dijo Bonnay. “Por esa razón, un fabricante de máquinas podría hacer ese rodillo con un diámetro que sea 100 milésimas de pulgada más grande a la mitad que en los extremos. Con esa deflexión, esa placa será paralela bajo carga, que es lo que queremos. Esto le brinda una buena hoja recta si está usando el material con el que la máquina fue coronada idealmente”.

La variación más allá de ese espesor ideal de placa afectará al rodillo. Si el material tiene un calibre más delgado, esa variación va a abrir el material en ambos extremos, creando en éste una forma de reloj de arena.

“Los operadores de la vieja escuela manejarían este problema poniendo cartón en los extremos o usando material de calza para arreglar el problema”, dijo Bonnay.

Sin embargo, la versatilidad de la prensa moderna le permite otras opciones. Si usted va a trabajar con diversos materiales, creando botes de diámetros variados, una roladora de placa que le permite cambiar el rodillo superior puede ser una opción útil, particularmente si usted estará procesando partes con un radio reducido. El único reto creado por dicha configuración es el tiempo requerido para cambiar el rodillo superior, el cual puede hasta de 40 minutos. Si su proceso requiere más fuerza en la parte, es posible encontrar sistemas con soporte de corona hidráulica, lo que permite un rodillo superior que produce más fuerza sin ser demasiado grande para la mezcla ideal de productos de su taller.

“Hemos instalado sistemas como el Raglan adquirido recientemente donde, si no hubieran usado esta tecnología de coronación, el rodillo superior requerido hubiera sido demasiado grande para rolar adecuadamente las formas que hacen”, dijo Bonnay. (Para conocer la historia completa de la máquina de Raglan, consulte “Managing the talent crunch at Raglan” Canadian Fabricating & Welding, Diciembre 2022, página 34.) “En la situación de ese taller, no era placa muy gruesa la que rolaban, sino material muy duro que requería mucha fuerza”.

“Las máquinas con rodillos a una distancia más corta necesitan cilindros hidráulicos más grandes (fuerzas instaladas y estructuras más grandes) para asegurar la misma operatividad de doblado, con la ventaja de una mayor exactitud de doblado pero con la desventaja de requerir una mayor inversión”, mencionó Comparin.

Comparin mencionó que, cuando se evalúa si se invierte más en una máquina con una geometría más estrecha (rodillos más cercanos) y un mayor tonelaje, es importante considerar la cantidad de material que se va a cortar en el borde que no ha sido laminado adecuadamente en la fase de predoblado; el tiempo ocupado en calibrar la circularidad de la carcaza, y la calidad esperada en el producto final. Algunos trabajos definitivamente requieren más precisión que otros.

Consultar a un proveedor confiable es una necesidad clave cuando invierta en su primera roladora de placa. Los fabricantes de máquinas pueden ayudarle a perfeccionar su búsqueda de una máquina que se ajuste a las necesidades de su taller y que lo ayude a empezar con el modelo del tamaño correcto con la versatilidad y precisión necesarias.

About the Author

Rob Colman

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

La mezcla de gas auxiliar impulsa la tecnología del láser de fibra

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI