Business Development Specialist

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Aluminio: desde la preparación hasta el acabado

Considere las mejores opciones en cada etapa de su proceso de fabricación de este material no ferroso

- By Jim Sucharski and Neil Otis

- December 25, 2023

- Article

- Finishing

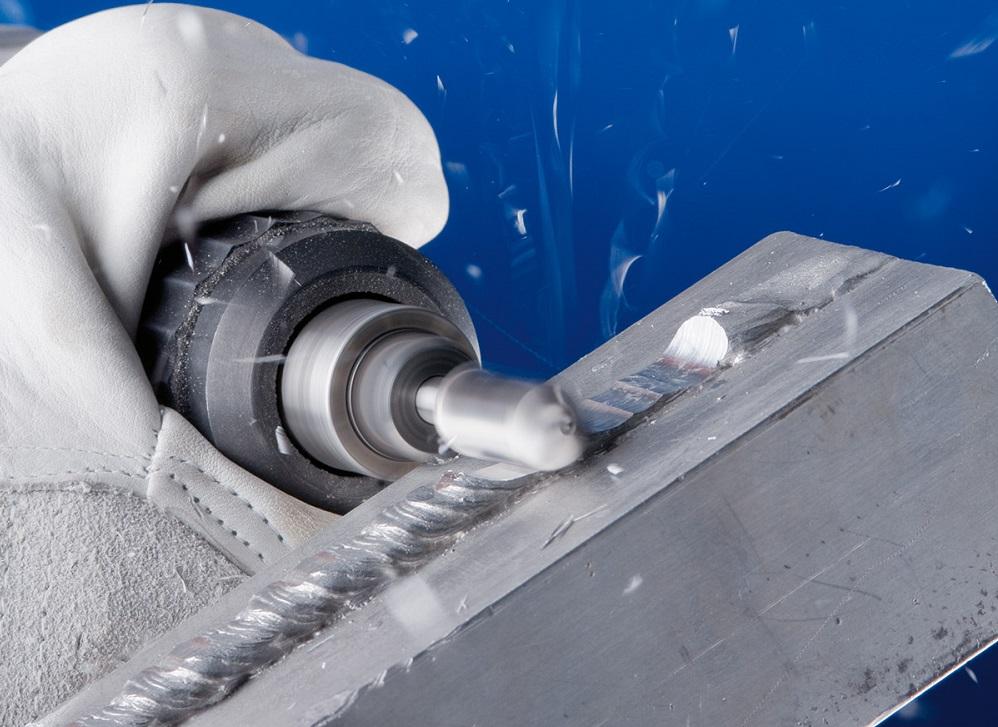

Ya sea un disco de corte, una rueda de esmeril, un producto revestido o incluso una lima, el objetivo es crear condiciones en las que el aluminio no engome el abrasivo. Aquí se muestra un abrasivo en uso que está diseñado específicamente para reducir las cargas térmicas. Imágenes: PFERD

El aluminio es un metal no ferroso, lo que significa que no contiene hierro. Cae en la misma categoría que el latón o el bronce. Desde el punto de vista de la dureza, se considera muy blando. Esto significa que tiende a cargar cualquier consumible que esté utilizando al prepararlo para soldar o pintar.

Por lo tanto, el objetivo es encontrar un producto que dificulte la consecución de esas propiedades de carga. Ya sea un disco de corte, una rueda de esmeril, un producto revestido o incluso una lima, el objetivo es crear condiciones en las que el aluminio no engome el abrasivo. El aluminio viene en muchos grados diferentes, desde aluminio muy blando y maleable hasta la serie 7075, que es bastante dura. Aun así, las propiedades del material exigen atención debido a su suavidad.

El aluminio es un gran conductor tanto del calor como del frío. Transfiere ambos fácilmente, razón por la cual se usa en productos como ollas y sartenes; una sartén de acero inoxidable con núcleo de aluminio permitirá que el calor se transfiera mucho más rápido y de manera más uniforme. También hace que dicho producto sea más ligero. El aluminio se utiliza en todo, desde utensilios hasta la construcción naval, donde los constructores deben ser conscientes de los problemas de peso.

Desde el punto de vista de la seguridad, trabajar con aluminio utilizando abrasivos genera polvo de aluminio, que puede ser muy explosivo. Es importante tener en cuenta la seguridad, utilizar una mesa de tiro descendente cuando sea posible y usar el equipo de protección personal adecuado.

Al elegir con qué herramientas trabajar en sus piezas de aluminio, desde la limpieza previa a la soldadura hasta el pulido, debe tener en cuenta estas propiedades básicas del material y abordarlas de manera efectiva.

Preguntas sobre herramientas

Al evaluar un proceso, es necesario poder responder tres preguntas principales: ¿Con qué materiales estoy trabajando? ¿Qué tipo de herramienta estoy usando? ¿Cuál es mi objetivo final (limpiar, mezclar, pulir)?

Esta segunda pregunta es el centro de esta discusión. ¿Está utilizando una herramienta eléctrica o neumática? Si es eléctrico, ¿es de velocidad variable, de eje recto o de ángulo recto? Se deben responder preguntas similares para una herramienta neumática. ¿Qué RPM está empleando? ¿Qué tipo de sistemas de montaje está utilizando? ¿Es un eje roscado? Eso afectará qué productos se adaptarán a una herramienta en particular. Ajustar el flujo de aire en una herramienta neumática solo afectará su torque, no su velocidad. Si la herramienta no tiene la clasificación adecuada, puede atascarse al aplicar presión.

La mayoría de las herramientas neumáticas están diseñadas para funcionar entre 90 y 95 PSI y tienen una velocidad fija, entre 18,000 y 25,000 RPM. Asegúrese de comprender sus herramientas para que su proveedor pueda guiarlo en la dirección correcta.

Preparación para el manejo de la chapa

Si está cortando el material antes de usarlo, deberá quitar una rebaba afilada de la hoja para manipularlo sin correr el riesgo de lesionarse. Normalmente, los talleres optarán por utilizar un disco de aleta de 50 mm para pasar a lo largo del borde. Sin embargo, esto también se puede hacer usando una lima, que no requiere energía eléctrica ni neumática. Este es un enfoque mucho más económico para abordar el problema. Un aspecto positivo adicional de este enfoque para el aluminio es que no creará partículas en el aire.

Limpieza de la chapa

Cuando la mayoría de la gente piensa en oxidación, piensa en el óxido del acero al carbono. Sin embargo, cada material se oxida a su manera. El aluminio tiende a adquirir un color blanco grisáceo. La preparación de su material requiere eliminar esa capa de óxido para llegar a la base.

A veces, la herramienta adecuada para un trabajo puede ser tan simple como levantar una lima, que no requiere energía eléctrica ni neumática. Un aspecto positivo adicional de este enfoque para el aluminio es que no creará partículas en el aire.

Los cepillos son la herramienta ideal para ello. Es importante que sea un producto de acero inoxidable. Si utiliza un cepillo de acero al carbono sobre aluminio, puede incrustarse en el material y afectar el acabado y las soldaduras de esa superficie.

Se pueden usar cepillos de latón, pero asegúrese de que estén hechos con alambre de latón y no con alambre recubierto de latón. El alambre recubierto de latón es menos costoso, pero una vez que el recubrimiento desaparece, nuevamente contaminará el material base.

Hay dos tipos diferentes de cepillos de alambre, cepillos de alambre ondulado o cepillos tipo nudo, que toman varios alambres y los retuercen. Al limpiar y preparar trabajos en láminas, redondos o cuadrados, lo ideal es un cepillo de alambre ondulado, ya sea en forma de copa o biselado. Los alambres del cepillo recogerán la contaminación, la levantarán y la liberarán, mientras que un cepillo nudo recogerá y retendrá los contaminantes, lo que usted no desea.

Un cepillo de estilo biselado puede resultar especialmente útil si trabaja sobre una superficie más grande. Para superficies muy grandes, digamos una placa de 1.75 pulgadas de espesor utilizada para construir portaaviones, un cepillo estilo copa mucho más grande es una opción ideal. La clave es que desea mantener la superficie dimensionalmente similar a donde comenzó.

Preparación para la soldadura

Si se está preparando para realizar una soldadura a tope, es necesario realizar un bisel. Tradicionalmente, los talleres usaban una muela abrasiva común para pulir esos biseles. El espesor de la placa determinará qué tipo de ángulo es necesario y qué tan profundo debe ser ese ángulo. Dado que este es un enfoque que depende de la fuerza aplicada por el operador, los ángulos de cada taller serán un poco diferentes.

Otra opción es utilizar un disco de aletas. Esto requiere el uso de un abrasivo recubierto apto para aluminio. Los discos de óxido cerámico son populares por esto porque tienen muchos más puntos de fractura integrados en el diseño, por lo que se rompen más lentamente que un disco de óxido de aluminio estándar. Sin embargo, con cualquier disco que utilice, es importante que tenga un lubricante o un recubrimiento en la parte superior para reducir la fricción y, en el proceso, el calor generado. El calor es siempre el enemigo; no sólo afecta al metal base, sino que también afecta a los consumibles. Con el recubrimiento adecuado, funcionará más frío, evitando que el material se adhiera tan rápidamente al disco.

Por supuesto, también habrá una diferencia entre cada ángulo que utilice un disco de aletas. Una fresa biselada es una tercera opción. Estos vienen en ángulos de 30 y 45 grados y crean un bisel con una forma más consistente, dependiendo de cómo esté diseñado el bisel. Ahora hay modelos que están diseñados de manera similar a una fresadora, en el sentido de que tienen un “estante” superior para ayudar a guiarlo a lo largo del borde del material, lo que crea una mayor precisión. Las fresas diseñadas para usarse en aluminio tienden a tener ranuras más profundas para permitir que el material blando se separe de la superficie y salga de la herramienta más fácilmente.

Otra opción es utilizar insertos de carburo unidos a un disco, que luego se conecta a una amoladora de ángulo recto. Esto es algo exclusivo de PFERD y se llama Alu Master. El uso de insertos de carburo significa que no se crea polvo; en su lugar, se eliminan virutas y trozos, lo cual, desde el punto de vista de la salud y la seguridad, es positivo. Tampoco hay olor asociado con su uso y es un proceso más rápido. Sin embargo, el aspecto de salud y seguridad puede ser la consideración más crítica en el taller.

Acabado

La última pregunta de las tres propuestas anteriormente entra en juego cuando comienza el proceso de finalización. ¿Cuál es su punto débil? ¿Qué tipo de acabado está tratando de lograr? Porque eso determinará qué abrasivos usar.

Una herramienta de acabado lineal proporcionará un bonito patrón de rayado vertical u horizontal, si ese es el acabado que busca. Un material no tejido, generalmente de grano 180, proporcionará un bonito acabado no direccional, si ese es su objetivo. Se puede lograr un acabado torneado con una herramienta especial y un acabado de espejo usando una almohadilla no tejida con una tasa de rayado de grano 1800 o equivalente. Se puede lograr un acabado más brillante cambiando a una almohadilla de fieltro y usando una pasta de pulir.

La clave para trabajar con aluminio es asegurarse de que todos los consumibles que utilice estén clasificados para el material base que está preparando. Es importante asegurarse de no contaminar el material, dispersar el calor y reducir la carga de consumibles.

About the Authors

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

La mezcla de gas auxiliar impulsa la tecnología del láser de fibra

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI