Project Manager

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

El ranurado por arco de plasma gana terreno

Los beneficios del proceso incluyen mejor rendimiento y seguridad en el lugar de trabajo

- By Harry Mellott and Rob Colman

- July 19, 2021

- Article

- Plasma Cutting

A menudo se utiliza el mismo soplete de plasma tanto para ranurado como para corte. Son los consumibles los que son diferentes. Imágenes: Hypertherm Inc.

La popularidad del ranurado por arco de plasma ha crecido recientemente como un reemplazo potencial del ranurado por arco de carbono. Los principales impulsores de este cambio tecnológico son los beneficios ambientales y la mejora de seguridad.

Los sistemas de corte por plasma con capacidad de ranurado han estado disponibles en el mercado desde hace más de 20 años. Inicialmente, las aplicaciones populares incluían eliminar las soldaduras por puntos y las soldaduras dañadas, eliminar metal no deseado de piezas como almohadillas elevadoras y piezas fundidas, así como eliminar grietas en piezas de metal dañadas para reparación.

Las aplicaciones se han extendido a la eliminación de revestimiento duro y saneado de raíz. Muchas compañías buscan automatizar estas aplicaciones de ranurado por arco de plasma para aumentar la productividad y mejorar la seguridad, pero también para poder obtener formas de ranurado consistentes que favorezcan a la soldadura automatizada.

Aquí examinamos el atractivo del proceso y los factores clave para que su proceso de ranurado por arco de plasma sea un éxito.

Comparación de ranurado por plasma y carbono

El ranurado por arco de carbón y aire utiliza un electrodo de grafito de carbón, un porta electrodos y una fuente de poder de alto amperaje (a menudo una fuente de poder de soldadura más antigua reutilizada para el trabajo). Se utiliza aire a alta presión para expulsar el metal fundido en el proceso.

El uso de un electrodo o varilla de carbono, por definición, significa que el carbono se incrustará y fusionará inevitablemente con el metal base. Antes de que se apliquen soldaduras en la pieza, primero se debe remover el carbón. El pulido requerido para preparar la superficie suele ser arduo, pero sin él se corre el riesgo de tener porosidad y debilitamiento de la soldadura.

El desgarro con plasma, por el contrario, implica solo un arco de plasma por lo que no hay riesgo de depósitos de carbón. Si está realizando un ranurado manual con un soplete de plasma manual, puede que aún sea necesario pulir las ondulaciones que se crean en el proceso, pero en comparación ese pulido debe ser relativamente ligero.

Una ventaja del ranurado por arco de carbón y aire, y la razón por la que sigue siendo popular entre algunos, es la predictibilidad. Usted puede elegir el diámetro y la forma de la varilla, redonda o plana, y predecir que el ancho de la ranura será aproximadamente 1/16 de pulgada más ancha que la varilla. La profundidad de la ranura está determinada principalmente por el amperaje y la velocidad de alimentación de la varilla. Dependiendo de su elección de diámetro y forma de la varilla, simplemente ajuste el amperaje de su máquina según lo recomendado por el fabricante de la varilla.

Con el plasma, varias variables adicionales determinan la forma de la ranura. De manera similar al arco de aire y carbón, la salida del amperaje y la velocidad en el proceso de plasma afectan la ranura. Cuanto mayor sea el amperaje, más ancha y profunda será la ranura, así como la velocidad a la que se puede eliminar el metal o la soldadura no deseados.

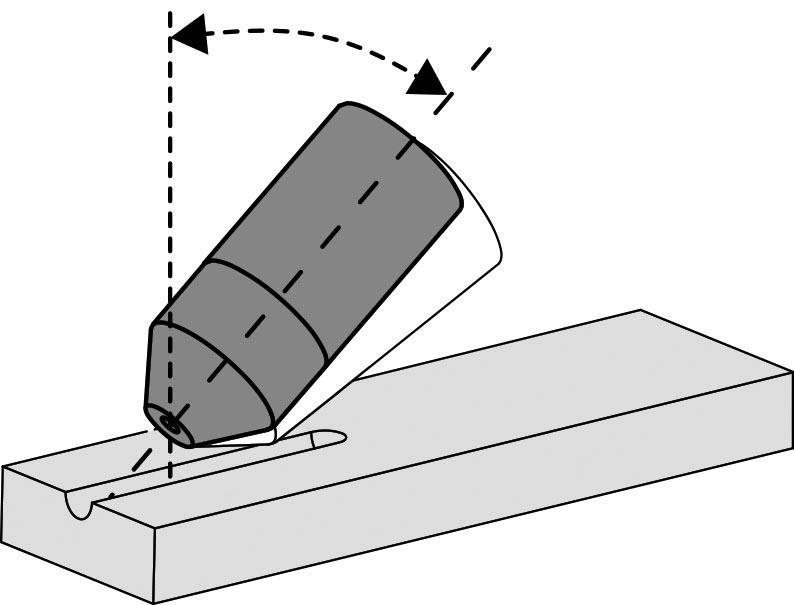

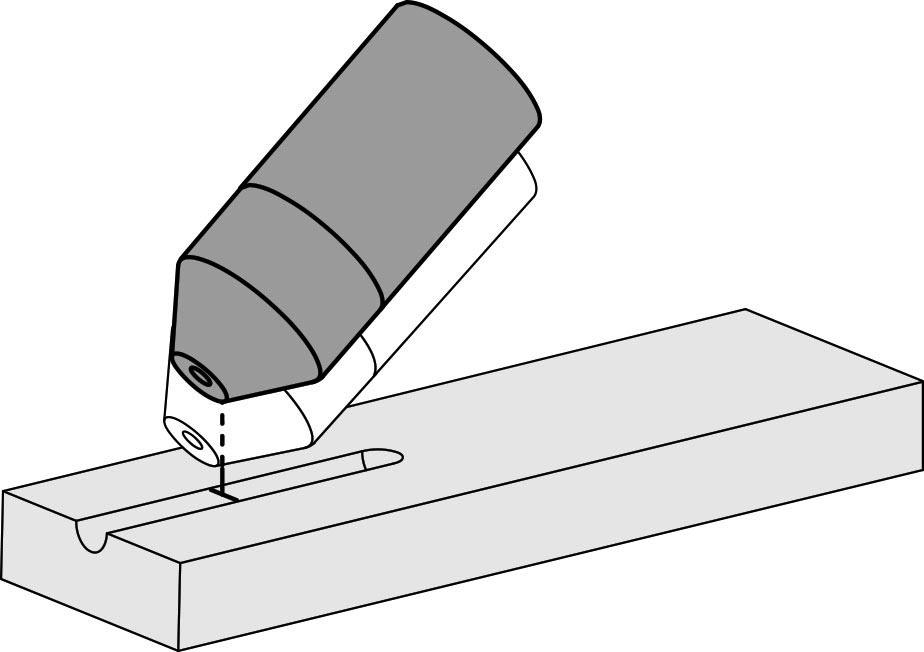

El ángulo del soplete y la distancia que hay del soplete a la pieza de trabajo también tienen un efecto sobre la forma de la ranura y las tasas de remoción de metal. Por ejemplo, aumentar el distanciamiento del soplete aumentará el ancho de la ranura y disminuirá la profundidad permitiendo que el arco se extienda, mientras que disminuir el distanciamiento del soplete disminuirá el ancho y aumentará la profundidad. Aumentar el ángulo del soplete (más vertical) disminuirá el ancho y aumentará la profundidad; a la inversa, disminuir el ángulo del soplete (menos vertical) aumentará el ancho y disminuirá la profundidad.

El ángulo del soplete y la distancia que hay del soplete a la pieza de trabajo también tienen un efecto sobre la forma de la ranura y las tasas de extracción de metal.

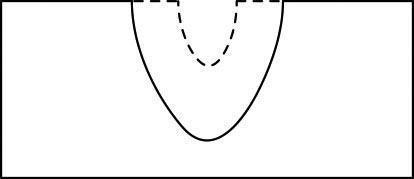

El ángulo del soplete de plasma a la pieza de trabajo también afectará la forma del formón. Cuando el soplete se aleja de la placa o la soldadura, el arco está menos centrado, lo que permite que el ancho del arco se extienda más, creando una ranura en forma de U en lugar de una forma de V. Si está haciendo un saneado de raíz y la forma de la ranura es demasiado profunda, puede ser muy difícil colocar una esmeriladora en la ranura para preparar la superficie. También puede ser un desafío obtener una soldadura de penetración completa en una ranura en forma de V debido a los ángulos inclinados y al radio inferior poco profundo. La ranura ideal tiene una profundidad y altura aproximadamente iguales y un buen radio de fondo redondo. El riesgo de porosidad se reduce considerablemente con esta forma de ranura.

Otra variable con el ranurado por plasma es el gas que elija. El aire comprimido o embotellado ofrece un costo de operación más bajo, pero en última instancia, la decisión dependerá del tipo de material base con el que esté trabajando. Otros gases de plasma podrían ser más aconsejables; por ejemplo, una mezcla de gas argón e hidrógeno es útil para crear ranuras limpias y brillantes en aluminio y acero inoxidable.

Consumibles para ranurado por plasma

A menudo, se utiliza el mismo soplete de plasma tanto para ranurado como para corte. Son los consumibles los que son diferentes. Hay consumibles específicos para el ranurado, por lo que deberá elegir los adecuados para el trabajo. Por ejemplo, en comparación con la boquilla de corte por plasma, la boquilla de ranurado tiene un orificio más grande, por lo que el arco puede extenderse para crear una ranura poco profunda. Usted no quiere cortar la chapa.

Otro consumible utilizado específicamente para el proceso de ranurado es el escudo protector para ranurado. El diseño del escudo para ranurado redirige parte del flujo de gas alrededor del arco para usarlo para expulsar el metal fundido del proceso de ranurado.

Técnicas de ranurado con plasma

Ranurado manual. El ranurado manual con un arco de plasma requiere mucha técnica. Cuando usted considera los requisitos de ángulo, velocidad de desplazamiento y separación, es muy parecido a cuando se coloca un cordón de soldadura de buena calidad. Si tiene que quitar mucha soldadura o metal no deseado, la técnica generalmente consiste en hacer una sola pasada recta. Si en esa primera pasada no se elimina todo, entonces es común hacer pasadas adicionales o usar una técnica de tejido, moviendo el soplete de izquierda a derecha a medida que avanza en la pasada, barriendo el material fundido fuera de su camino. Este proceso es lo que puede crear el efecto dominó mencionado en la primera sección de este artículo. Es posible que sea necesario lijar un poco hasta que se sienta más familiarizado con el proceso.

Ranurado maquinado por plasma. Los fabricantes como Hypertherm están ocupados desarrollando formas para hacer que el ranurado maquinado por plasma sea más efectivo y más fácil de configurar y operar para obtener resultados repetibles. Un controlador de altura del soplete que mantiene una distancia constante entre el soplete y la pieza de trabajo en una chapa dispareja o desviada, por ejemplo, asegura que el perfil de la ranura sea consistente de principio a fin. Cuando se combina con tractores que han sido diseñados para corte y ranurado por plasma que puedan viajar a velocidades óptimas y proporcionar oscilación del soplete, se pueden producir perfiles de ranura más grandes con alta calidad.

EPP para ranurado seguro

La seguridad es primero. Con cualquier proceso de plasma utilice el equipo de protección personal adecuado para el trabajo. Verifique el tono de la lente en su casco para confirmar que sea tono 12. Dado que el arco de plasma es más visible al hacer ranuras, se requiere un tono de lente más alto.

Proteja sus oídos. El ranurado por arco de carbón es extremadamente ruidoso, que es otra razón por la que los talleres están buscando alternativas. La combinación del flujo de gas a alta presión y los repetidos golpes del arco hacen mucho ruido. El ranurado por plasma es ruidoso, pero menos que el arco de carbón. Verifique su protección auditiva, asegúrese de que cumpla con los requisitos de las regulaciones locales y de que su exposición diaria al ruido no exceda los niveles aceptables.

Proteja su piel. Ya sea que esté ranurando con un soplete de mano o haciendo un ranurado mecanizado, es importante usar ropa adecuada y protección para la piel. A diferencia del corte por plasma, donde la mayor parte del arco de plasma está debajo del metal, el arco de ranurado es completamente visible ya que está por encima del metal. Como resultado, la exposición a la luz ultravioleta y las chispas puede ser peligrosa. La clave es elegir ropa ignífuga adecuada y asegurarse de que toda la piel expuesta esté cubierta.

Limpia el aire. La extracción de humo es fundamental para garantizar su seguridad. Extraiga el humo con un equipo de extracción de humos que sea adecuado para aplicaciones de ranurado y use un respirador. Asegúrese de seguir todas las regulaciones locales cuando se trate de métodos de mitigación y extracción de humos, así como otras formas de precauciones de seguridad mencionadas anteriormente.

Aumentar el distanciamiento del soplete aumentará el ancho de la ranura y disminuirá la profundidad permitiendo que el arco se extienda, mientras que disminuir el distanciamiento del soplete disminuirá el ancho y aumentará la profundidad.

Hay una variedad de opciones de ranurado tanto térmicas como mecánicas disponibles para los fabricantes. Los métodos térmicos como el arco de aire, carbón y plasma son de hecho los más comunes, y el tiempo dirá si el ranurado por arco de plasma se convierte en el método más deseado para eliminar metales y soldaduras no deseados.

A medida que cambian las regulaciones y los requisitos del cliente, los fabricantes deben también mejorar el desarrollo de sistemas de ranurado por plasma manual y maquinado para que no solo cumplan con los requisitos de diseño y producción del cliente en términos de forma de ranura, calidad de borde y tasas de eliminación, sino que también mejoren la seguridad en el lugar de trabajo para los operadores como los que trabajan en las zonas donde se realiza el ranurado.

Barra lateral: Consejos de ranurado para obtener mejores resultados

- Se encuentran disponibles varias opciones de boquillas de ranurado y escudos protectores según el sistema que esté utilizando y cuán agresivo o preciso deba ser su trabajo de ranurado. Asegúrese de verificar las especificaciones antes de comenzar su trabajo.

- Algunas máquinas de plasma también tienen un modo de formón. Cuando este modo está activado, la presión del gas se reduce. El ranurado no requiere tanta presión como el corte.

- Al ranurar, usted querrá soplar el metal fundido fuera del formón, pero no querrá soplar el metal demasiado lejos del área de trabajo ya que puede interferir con otros procesos en el taller. Esto se considera otra ventaja del plasma en comparación con el arco de carbón. El arco de carbón requiere mucho aire para ser efectivo y lanza chispas más lejos. El arco de carbón también crea una chispa de metal más globular, lo que significa que cuando esas chispas aterrizan, tienen una masa mayor y tienden a arder por más tiempo.

About the Authors

Rob Colman

Contributing Writer

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

La mezcla de gas auxiliar impulsa la tecnología del láser de fibra

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI