Contributing Editor

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

6 pasos para limitar los contaminantes del aire en el taller

Las mejores prácticas ayudan a los fabricantes a implementar un sistema que se ajuste a su presupuesto, al flujo operacional y a las necesidades de los empleados

- By Lindsay Luminoso

- February 15, 2024

- Article

- Safety

Hay diferentes métodos para recolectar concentración general del aire, pero los expertos coinciden en que recolectar un contaminante en la fuente casi siempre es la mejor opción. Nederman

Si los últimos años nos han enseñado algo, es que lo que respiramos puede afectar enormemente tanto nuestra salud como nuestro bienestar. No hay duda de que el virus transportado por el aire que sacudió al mundo forzó a muchos negocios a repensar el flujo de operaciones, los mecanismos de seguridad y el riesgo de los empleados. Y aun cuando la hipervigilancia de los últimos años ha amainado, muchos talleres han conservado buenas prácticas.

Los talleres de la actualidad tienen que lidiar con costos operacionales más altos, regulaciones en constante cambio y problemas de conservación de los empleados. Sin embargo, una cosa que ha permanecido constante es la necesidad de proteger a los empleados contra la exposición diaria a riesgos comunes asociados con diversos procesos de manufactura.

Una de las mayores preocupaciones es la exposición prolongada a las partículas suspendidas en el aire. Esto podría incluir polvo, humo, vapores o incluso neblina de aceite. Los talleres de fabricación tienden a tener tanto contaminantes secos, del rectificado y de la soldadura, como contaminantes pegajosos, de neblinas de aceite y otras necesidades de lubricación.

Con el tiempo, la exposición a diferentes contaminantes transportados por el aire puede llevar a diversos problemas de salud, muchos de los cuales aún se desconocen. Algunos materiales tienen relación evidente con el cáncer, pero muchos de los demás efectos pueden o no ser graves, pero aun así pueden impactar la calidad general de vida.

Estudios recientes mostraron que la exposición regular a toxinas transportadas por el aire reduce la capacidad cognitiva, la productividad general y la capacidad del sistema inmunológico de combatir las enfermedades. Por lo tanto, no sólo hay un riesgo a largo plazo por la exposición, sino que también hay un riesgo diario asociado.

He aquí algunos pasos que los fabricantes pueden seguir para mitigar los riesgos.

1. Identifique la fuente de riesgos

El primer paso es identificar la fuente de riesgos en la planta de producción. Considere sus procesos y sus materiales.

“Por ejemplo, con la soldadura es evidente que los contaminantes vendrán de la antorcha de soldadura y del metal base con el que esté soldando”, dijo Travis Haynam, vicepresidente de la división de segmentos, extracción y filtración en Nederman, Charlotte, Carolina del Norte. “Una vez que identifica la fuente, si puede eliminarla, hágalo. Si no puede, entonces necesita explorar controles de ingeniería para manejarla. Esto puede ser algo muy vasto”.

Hay algunos riesgos conocidos comúnmente, como por ejemplo la exposición al cromo hexavalente al trabajar con acero inoxidable. Sin embargo, cada vez están saliendo a la luz más y más riesgos.

“Por ejemplo, en los últimos años el manganeso se ha vuelto más común”, dijo Chrissy Klocker, gerente sénior de ingeniería, filtración de aire industrial en Donaldson, Minneapolis. “Sin embargo, el manganeso es una sustancia que se debe usar con cuidado. Los fabricantes necesitan saber exactamente con lo que están tratando pues puede haber subcomponentes y subconjuntos de riesgos encontrados en aspectos asociados del proceso de manufactura. Es importante revisar todas las sustancias encontradas en sus materiales para entender los riesgos y cómo eliminarlos o atenderlos”.

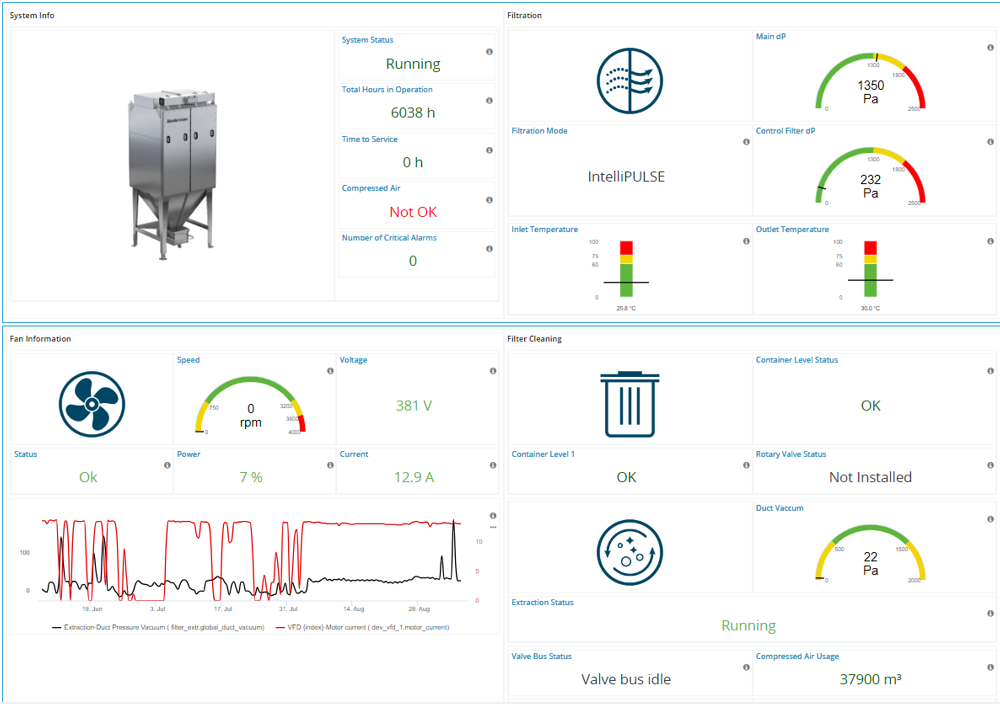

Existe tecnología económica para medir diversos aspectos de un sistema de filtración de aire, como cuándo necesitan cambiarse los filtros. Esa tecnología también puede usarse para ajustar el flujo de aire y conseguir la captura correcta cuando detecta problemas en el filtro. Nederman

2. Trabaje con un experto

Una de las maneras en que un fabricante puede saber si cumple con las regulaciones de los límites de exposición es contratar a un higienista industrial.

Hay algunas lecturas diferentes que puede tomar un higienista. La primera muy probablemente será una lectura general de contaminantes, la cual analiza el polvo de las instalaciones y la atmósfera general.

“Si se ve niebla o polvo que se concentra en el aire, esto indica que hay contaminante, pero puede estar dentro de los niveles aceptables, dependiendo de lo que se trate”, dijo Klocker.

La segunda prueba mide la zona de respiración personal de empleados individuales.

“Esto se aplica especialmente si usted está manejando materiales tóxicos”, dijo Haynam. “Un higienista puede venir y poner sensores en los trabajadores y medir exactamente a lo que cada individuo está expuesto durante todo el día. Esto le permitirá saber en dónde se encuentra usted en términos de cumplimiento”.

Tener un punto de referencia es un excelente lugar para empezar. Para los fabricantes que están dentro de los límites, no se requieren más pruebas a menos que cambien las condiciones. Sin embargo, si un fabricante está arriba del límite, necesitan ponerse controles.

“Si no puede eliminar un riesgo, busque controles para manejarlo adecuadamente”, dijo Klocker. “El control podría ser la instalación de sistemas industriales de ventilación, el uso de equipo de protección personal (PPE, por sus siglas en inglés) como un respirador purificador de aire alimentado (PAPR, por sus siglas en inglés), o incluso rotar a los empleados en la planta de producción para asegurar que no estén sobreexpuestos al riesgo. Si ese control hace que usted cumpla, excelente, si no, tendrán que hacerse cambios adicionales”.

Un higienista industrial podrá medir de manera exacta y efectiva diferentes riesgos, y sabrá los límites de exposición para componentes específicos.

3. Entienda los requerimientos regulatorios

Muchos fabricantes pueden no estar al tanto de todos los requerimientos de regulaciones y guías, razón por la cual un higienista industrial puede ayudar. Sin embargo, hay mucha información disponible para que los fabricantes tengan una ventaja inicial.

En Canadá, hay catorce jurisdicciones – una federal, diez provinciales y tres territoriales – y cada una tiene su propia legislación de salud y seguridad ocupacional (OHS, por sus siglas en inglés). Los fabricantes pueden acudir con sus gobiernos provinciales y territoriales para entender los requerimientos de límites de exposición dentro de su jurisdicción. El Centro Canadiense para la Salud y Seguridad Ocupacional (CCOHS) también brinda información para guiar a los fabricantes hacia los requerimientos regulatorios.

Hay diferentes maneras en que los fabricantes pueden instalar controles. Sin embargo, esos controles necesitan funcionar para los empleados, para el proceso y para el presupuesto. Donaldson

“Muchos fabricantes están perdidos en cuanto a lo que necesitan hacer”, dijo Haynam. “Especialmente los fabricantes pequeños y medianos, quienes no necesariamente tienen un departamento de salud y seguridad ambiental a donde acudir, especialmente con regulaciones cambiantes. Hay muchas opciones disponibles para los fabricantes para ayudarlos a estar abajo de los límites, pero cómo van a saber si un filtro puede usarse para cromo hexavalente o si los colectores de polvo combustible necesitan moverse a fuera. Hay muchas preguntas con las que el higienista industrial o los proveedores de equipo pueden ayudar”.

Extracción de flujo, captura en la fuente y sistemas ambientales pueden ayudar, pero no necesariamente funcionan de la misma manera. Todos éstos pueden usarse para lograr de manera efectiva el cumplimiento, dependiendo de la situación. También es importante entender cómo están cambiando las tendencias con el tiempo en diferentes jurisdicciones.

“Ahora estamos viendo a algunos países europeos cambiar su guía sobre captura de humo de soldadura después de que la Agencia Internacional de Investigación sobre el Cáncer clasificó el humo de soldadura como un carcinógeno conocido en 2018”, dijo Klocker. “Este cambio puede llevar a los fabricantes a considerar diferentes tecnologías o estrategias para filtrar el humo de soldadura. En Estados Unidos, empieza a haber grupos no regulatorios, como la Conferencia Americana de Higienistas Industriales Gubernamentales, que modifican sus guías relacionadas con los riesgos del humo de soldadura”.

Ha habido muchos cambios en la manufactura, y la tecnología disponible combinada con las tendencias de la salud y seguridad está afectando eso. Tiende a haber muchas partes interesadas (stakeholders) implicadas más allá de las agencias estándar de salud y seguridad, que incluyen regulaciones ambientales de eliminación de desperdicios y protección contra incendios que tienen que tomarse en cuenta para una visión de todo el panorama.

4. Explore las limitaciones de las opciones

Hay muchas consideraciones que se deben tomar en cuenta al invertir en controles y tecnología para mitigar riesgos. Puede ser algo tan sencillo como ventilación natural, donde una puerta de garage se abre al inicio de un turno, hasta un sistema industrial avanzando de filtración de aire.

“Las consideraciones clave incluyen: con qué material está usted trabajando”, dijo Klocker. “¿Cuáles son las horas de operación o el ciclo de trabajo? ¿Son operaciones continuas? ¿Desea regresar el aire al edificio o mandarlo fuera? Por ejemplo, si un taller pequeño está gastando mucho dinero para calentar sus instalaciones en invierno, puede que deseen regresar el aire a las instalaciones en lugar de arriesgarse a tener un aumento en su recibo de electricidad. A veces, agregar estos sistemas requerirá cambios a otros sistemas de calefacción y enfriamiento. Usted desea asegurarse de que realmente está optando por la tecnología correcta, el tamaño correcto y las decisiones correctas para ese usuario final”.

Los talleres más pequeños van a tener necesidades diferentes a las de los fabricantes grandes, y puede haber limitaciones con relación a los recursos humanos y financieros disponibles.

Hay muchas opciones que pueden no agregar valor alguno al sistema” dijo Haynam. Necesita encontrar algo que funcione para usted, para su presupuesto, para su flujo operaciones y para las necesidades de sus empleados. Hay algunas opciones muy efectivas que se enfocan en la seguridad y cuya implementación no requerirá cientos de miles de dólares”.

Hay diferentes métodos de recolectar la concentración general de aire, pero los expertos coinciden en que capturar un contaminante en la fuente casi siempre es la mejor opción. Eso puede incluir instalar un sistema de ductos con una campana el cual colecta el aire arriba y lejos de la fuente, lo filtra y lo regresa al edificio.

Haynam recalcó que la extracción de humo en la antorcha está ganando popularidad gracias a la mejora en ergonomía y desempeño. Otra herramienta o estrategia importante para los fabricantes es automatización como cobots y cómo pueden integrarse en una estrategia global en áreas donde los trabajadores/soldadores humanos están expuestos a una calidad peligrosa del aire.

“Hay algunos sistemas ambientales por ahí, pero sólo son buenos para mover y recolectar polvo ambiental dentro de un cuarto”, dijo Klocker. “Si el riesgo tiene que ver con la exposición de los empleados, estos tipos de sistemas solos no son adecuados. Usted debe poder combinarlos con PPE como un disposivo PAPR, un sistema de ductos, o algún tipo de estrategia redundante, y no usar únicamente recolección ambiental”.

El PPE y el PAPR tienen su lugar pero son el último recurso de acuerdo con la jerarquía de controles. De acuerdo con Haynam, la extracción de humo en la antorcha, combinada con recolección ambiental es una estrategia preferida con respecto al PAPR cuando se permite.

5. Consulte a los operadores

Las necesidades de los talleres van a ser diferentes dependiendo de los riesgos y preferencias de los trabajadores de la planta de producción. Es por eso que no existe una estrategia única que se adapte a todo.

“Aun cuando la seguridad es la característica más importante de estos sistemas, también necesitan combinar con el proceso, y los trabajadores necesitan estar cómodos usándolos”, dijo Haynam. “Una de las peores cosas que usted puede hacer es invertir todo este dinero y esfuerzo instalando un nuevo sistema de extracción que los trabajadores no usarán, o que el equipo no esté diseñado para trabajar con la geometría de la pieza de trabajo, o que no esté lo suficientemente cerca del proceso para ser efectivo”.

Algunos soldadores tienen preferencias específicas y entienden sus procesos lo suficiente para evaluar los beneficios y desventajas de la tecnología.

“Si el sistema requiere una campana, pero esa campana necesita moverse cuando el soldador está trabajando, eso puede no ser algo que hagan con la frecuencia que se requiere”, dijo Klocker. “Ellos simplemente van a seguir trabajando sin mover la campaña, lo cual reduce la efectividad de la campana. Si el empleado se desplaza, puede no tener sentido una campana estacionaria, a menos que cambien las instrucciones de trabajo. En tal caso, podría tener más sentido usar un respirador PAPR, que filtraría el aire en la zona de respiración para eliminar el riesgo del aire que se respira”.

Hay maneras diferentes en que los fabricantes pueden poner los controles. Sin embargo, éstos necesitan funcionar para el empleado, para el proceso y para el presupuesto.

6. Considere la automatización

En general, las compañías pequeñas y medianas dejan a cargo de los empleados el mantenimiento del equipo de extracción. Por ejemplo, si un contenedor de polvo o filtro necesita cambiarse, es muy probable que esto lo haga la persona que usa el equipo.

“Hay mucha tecnología económica, como sensores, para medir cuándo los filtros necesitan cambiarse y cuándo ajustar el flujo de aire para seguir obteniendo una captura adecuada”, dijo Haynam. “La automatización puede quitarle carga a una compañía pequeña al permitir que los trabajadores se enfoquen en sus trabajos principales en lugar de preocuparse por el mantenimiento. Es algo que se debe considerar para una mayor productividad y en muchos casos eficiencia de la energía”.

La tecnología ha recorrido un largo camino y no es tan cara para equipar los colectores con sensores y dispositivos para monitorear el desempeño. Puede requerir más costo inicial, pero eso puede compensarse con un menor mantenimiento y tiempo improductivo, lo que resulta en empleados más productivos y sanos.

About the Author

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

La mezcla de gas auxiliar impulsa la tecnología del láser de fibra

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI