- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Cómo aumentar la eficiencia de la soldadura GMAW en el taller de fabricación

Estos consejos pueden introducir un nuevo nivel de productividad en el departamento de soldadura

- By Rajiv Vasdev

- July 14, 2020

- Article

- Arc Welding

La soldadura por arco metálico con gas (GMAW) es omnipresente en las compañías de fabricación de metal en todo el mundo. El proceso de soldadura es apreciado porque un soldador experimentado puede trabajar rápidamente y producir uniones de alta calidad. Además, el proceso puede usarse en todas las posiciones.

El proceso de soldadura puede ser común, pero eso no significa que todos los talleres estén llenos de expertos en GMAW; incluso con soldadores experimentados, un taller puede mejorar. Estas reglas empíricas pueden ayudar al departamento de soldadura de cualquier taller a alcanzar un nuevo nivel de eficiencia. Sólo es cuestión de poner atención al material y al proceso de soldadura.

1. El costo de limpiar es menor al costo del retrabajo causado por una soldadura hecha en una superficie contaminada.

Las mejores soldaduras vienen de un contacto limpio de metal a metal. Todo material ajeno en el área de soldadura puede causar imperfecciones o porosidad en la soldadura, la falla No. 1 de la GMAW. La causa más común de porosidad es soldar una superficie sucia, aceitosa o corroída. Todos estos contaminantes quedan atrapados en la soldadura, lo que da como resultado agujeros que se asemejan a una esponja.

Limpiar la superficie antes de soldar incluye lijar o remover carbón, cascarillas, óxidos, pintura, herrumbre, suciedad y otros contaminantes superficiales mediante un solvente orgánico, como acetona, o una solución alcalina suave, como un detergente fuerte. Debe usarse un cepillo de alambre o lana de acero inoxidable en el área que se va a soldar.

2. Sujete firmemente la abrazadera al metal desnudo lo más cerca posible del arco.

Otra falla común con la GMAW es una mala conexión de los cables. El alimentador de alambre va a seguir alimentando alambre de soldadura de cualquier manera, aun cuando la pistola de soldadura esté funcionando con dificultad.

Además, aplicar y mantener métodos adecuados de aterrizaje en el área de soldadura es importante para fomentar la seguridad eléctrica en el lugar de trabajo.

3. Si está soldando de manera vertical, horizontal o aérea, mantenga el charco de soldadura pequeño para el mejor control del cordón de soldadura, y use el menor diámetro de alambre posible.

El control del proceso de GMAW está literalmente en sus manos. Ésa es la razón de que un par de manos experimentadas resulte ser una herramienta muy productiva.

Los soldadores más efectivos por arco metálico con gas usan ambas manos siempre que sea posible. Descansan el recodo del cuello de la pistola en una mano y sostienen la parte con el disparador en la otra mano.

La manera más común de hacer GMAW es empujar la pistola en la dirección de la soldadura, también conocido como método de derecha. Este método produce una penetración poco profunda con una superficie plana, ancha y tersa.

La segunda estrategia viene cuando usted arrastra la pistola, también denominado método de reversa. Esto produce una soldadura de penetración profunda que es angosta y alta en el centro.

La polaridad positiva de electrodo de corriente directa (DCEP, por sus siglas en inglés) o polaridad inversa, es la polaridad estándar para la GMAW y para la soldadura por arco metálico protegido. La DCEP se produce cuando el electrodo se conecta a la terminal positiva de la fuente de poder de soldadura. En esta condición, los electrones fluyen desde la pieza de trabajo hacia la punta del electrodo, concentrando alrededor del 70% del calor del arco en el electrodo y 30% en la pieza de trabajo.

La polaridad negativa de corriente directa (DCEN, por sus siglas en inglés) se produce cuando el electrodo se conecta a la terminal negativa de la fuente de poder. Debido a que los electrones fluyen desde el electrodo hacia la placa, aproximadamente 70% del calor del arco se concentra en la pieza de trabajo y aproximadamente 30% en el extremo del electrodo. La DCEN es adecuada para soldar la mayoría de los metales.

4. Recuerde hermanar los rodillos de accionamiento, el forro del cable de la pistola y la punta de contacto con el tamaño del alambre. Además, para asegurar una soldadura de alta calidad, cambie la punta después de consumir de 100 a 150 libras (de 45 a 68 kilogramos) de alambre.

Sorprendentemente, esta concordancia básica de accesorios con consumibles con frecuencia es ignorada. Si usted trata de usar alambre de 0.030 pulgadas en rodillos de 0.035 pulgadas, estará cambiando constantemente la velocidad de alimentación y no obtendrá ese ajuste correcto, pues las ranuras en los rodillos son demasiado grandes. Lo mismo se aplica al tamaño del forro del cable de la pistola y al de la punta de contacto. Las puntas de contacto desgastadas típicamente son ovaladas y llevan a un arco errático. Además, si una punta entra en el charco de soldadura fundida, ésta debe cambiarse de inmediato.

5. Con una fuente de poder de voltaje constante, el amperaje se relaciona directamente con las velocidades de fusión. Cuando el amperaje disminuye, la velocidad de fusión disminuye, y cuando el amperaje aumenta, la velocidad de fusión aumenta.

Los electrodos de GMAW típicos para acero son un alambre sólido con espesor entre 0.023 y 0.045 pulgadas.

Puede usarse un solo tamaño de electrodo para soldar diversos espesores de metal, debido a que la configuración de la máquina determina el espesor de metal que se va a soldar. La mayoría del acero suave se suelda con un electrodo ER70S-6 y una mezcla de gas de protección de argón y CO2 o sólo CO2 al 100%.

Obviamente, el equipo que crea el arco está en la parte medular del proceso de GMAW. Estas fuentes de poder están diseñadas para transformar la potencia de la red en valores controlados de voltaje y corriente, adecuados para los usos específicos. Los procesos de soldadura usan corriente directa (CD), corriente alterna (CA) o corriente pulsada.

Las fuentes de poder generalmente se clasifican como corriente constante, voltaje constante y soldadura de pulso.

Las fuentes de poder de corriente constante se usan principalmente con electrodos recubiertos. Este tipo de fuente de poder tiene un cambio relativamente pequeño de amperaje y potencia del arco para un cambio correspondiente relativamente grande en voltaje del arco o longitud del arco—de ahí el nombre de corriente constante. Cuando suelda con electrodos recubiertos, usted establece la corriente o amperaje de salida, mientras que el voltaje está diseñado en la unidad. Puede variar el voltaje del arco ligeramente aumentando o reduciendo la longitud del arco. Un ligero aumento en la longitud del arco causa un aumento en el voltaje del arco y una ligera disminución en amperaje. Una ligera disminución en la longitud del arco causa una disminución en el voltaje del arco y un ligero aumento en amperaje.

Las fuentes de poder de voltaje constante se usan en la soldadura con electrodos sólidos o con núcleo de fundente, y como su nombre lo implica, la salida de voltaje permanece relativamente constante. En este tipo de fuente de poder el voltaje se establece en la máquina, y el amperaje es determinado por la velocidad con que se alimenta el alambre a la pistola de soldadura. El aumentar la velocidad del alambre aumenta el amperaje, y el reducir la velocidad de alimentación del alambre reduce el amperaje.

Sin embargo, si está usando una fuente de poder de voltaje constante y un alimentador de alambre que alimenta el alambre a una velocidad constante, las inconsistencias de la longitud del arco causadas por error del operador, las irregularidades de la placa y el movimiento del pozo son compensadas automáticamente por las características de este proceso.

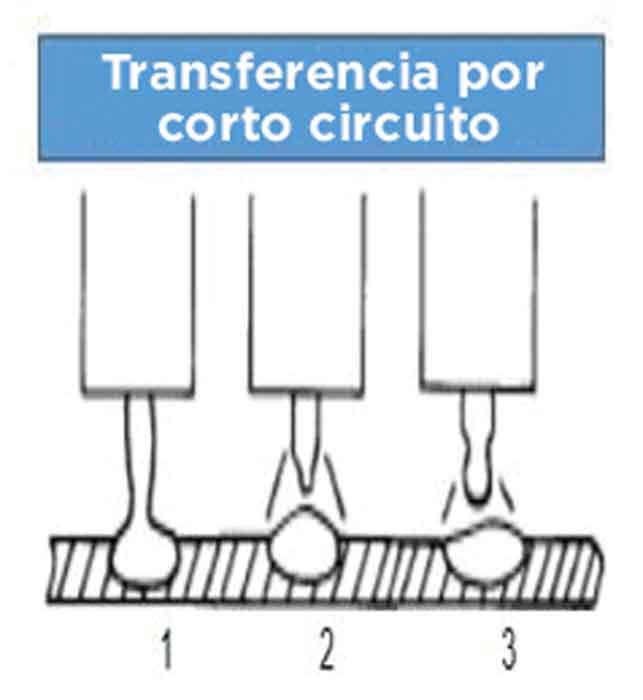

La transferencia por corto circuito ocurre cuando el alambre de soldadura realmente toca el metal base entre 90 y 200 veces por segundo. Con la transferencia por corto circuito, las velocidades de alimentación del alambre, voltajes y velocidades de deposición usualmente son menores que con otros tipos de transferencia de metal, como por ejemplo la transferencia por rocío. Esto hace que la transferencia por corto circuito sea muy versátil, lo que le permite soldar en metales delgados o gruesos en cualquier posición. Las limitaciones de la transferencia de metal por corto circuito son una velocidad de deposición relativamente baja, más salpicadura y falta de fusión en metales más gruesos. Regla empírica: la transferencia por corto circuito usualmente tiene un sonido crepitante (como si se friera tocino) cuando existe una buena condición.

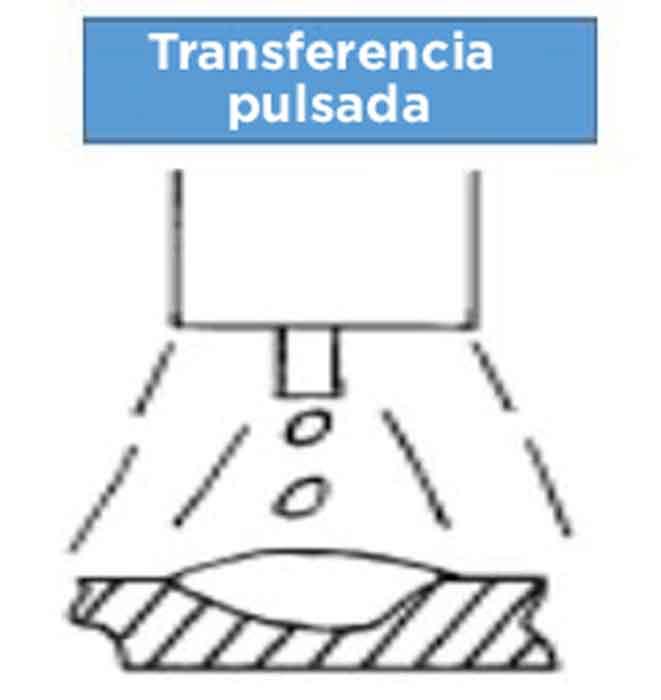

La soldadura de pulso brinda una salida de forma de onda controlada, la cual se logra mediante controles electrónicos modernos, especialmente de fuentes de inversor. Estos controles pueden manipular la corriente de soldadura de forma que gotas de metal fundido se dejen caer al pozo de soldadura. Este tipo de control permite la creación de programas optimizados predeterminados que pueden ser guardados en la memoria de la computadora y ejecutarse múltiples veces cuando sean llamados.

La polaridad, la forma de la onda (sinusoidal o cuadrada), la corriente de fondo y pico (perteneciente a la transferencia de metal) y la frecuencia son los parámetros de control que son manipulados para crear un programa de soldadura. El material, el tamaño, los consumibles, la velocidad de alimentación, velocidad de viaje y el gas de protección ayudan a determinar cómo se conjuntan estos parámetros para crear el programa de soldadura apropiado para el trabajo.

6. El equipo destinado para operación continua debe ser capaz de brindar la salida máxima nominal a un ciclo de trabajo del 100%.

Además del valor de la corriente máxima, un importante factor limitante que se debe tomar en cuenta al seleccionar la fuente de poder es su ciclo de trabajo, el cual representa en porcentaje el tiempo en un intervalo promedio de 10 minutos, durante el cual la fuente puede brindar su potencia nominal máxima sin sobrecalentarse. Se necesita un tiempo inactivo para permitir el enfriamiento de elementos sensibles a una temperatura segura.

7. Para una mejor penetración, mantenga el arco en el borde delantero del charco de soldadura.

La excepción a esta regla sería al soldar chapa metálica delgada. En este caso, mantenga el arco más atrás en el charco para evitar traspasar el metal.

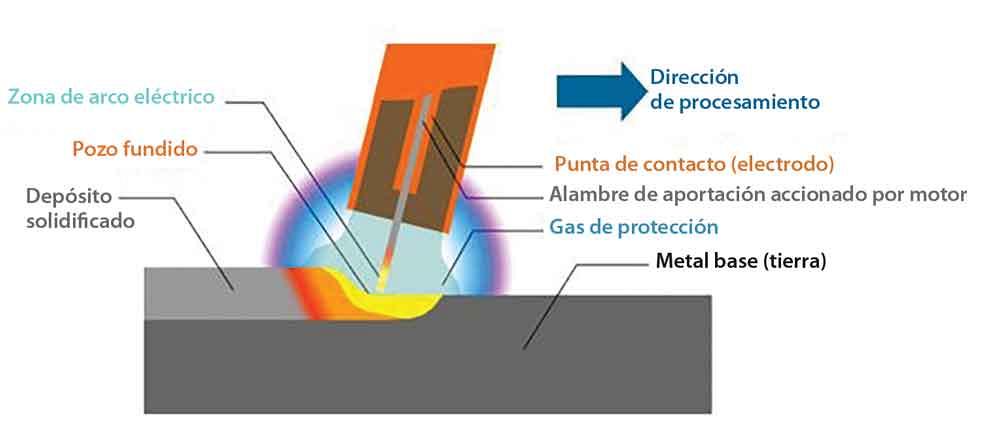

La operación básica del proceso de GMAW ocurre cuando se establece un arco eléctrico y se mantiene entre un material base y un electrodo de alambre alimentado continuamente. El pozo de soldadura fundida es protegido contra la contaminación atmosférica por una capa de gas de protección que fluye continuamente alrededor del metal de aportación de alambre que alimenta el pozo de soldadura (vea la Figura 1).

Un arco de soldadura requiere un flujo regular de electricidad a través de un circuito eléctrico completo. La corriente buscará la trayectoria de menos resistencia, por lo que si no se tiene cuidado de poner la tierra de soldadura cerca del arco, la corriente puede encontrar otra trayectoria.

El calor del arco eléctrico sirve para fundir localmente el metal base así como para fundir el metal de aportación del alambre que se está alimentando a la soldadura.

8. Mantenga la distancia que sobresale el alambre del extremo de la punta de contacto de la pistola a un valor entre 1/4 y 3/8 de pulgada. Este sencillo consejo puede tener un gran efecto en el desempeño de la GMAW.

Siempre vigile las velocidades de ignición y las velocidades de alimentación. La velocidad de ignición se refiere a la cantidad de metal de aportación de alambre (medida en pulgadas por minuto) que es fundida o consumida por la energía térmica del arco. Las variables principales que controlan la energía térmica del arco son la corriente de soldadura, el voltaje de soldadura y la composición del gas de protección. La velocidad de alimentación simplemente se refiere a la velocidad (también medida en pulgadas por minuto) a la cual el metal de aportación de alambre es alimentado a la soldadura.

Para un arco de soldadura estable, las velocidades de ignición y de alimentación necesitan ser iguales. Por ejemplo, si la velocidad de ignición es mayor que la velocidad de alimentación, el metal de aportación de alambre se funde de regreso a la punta de contacto y causa falla. Con excepción de la transferencia metálica por corto circuito, si la velocidad de alimentación es más alta que la velocidad de ignición, el metal de aportación de alambre se alimenta al pozo de soldadura fundida, causando falla.

Si le preocupa el perfil de penetración en el metal base y el perfil de cordón de soldadura sobre el metal base, vea estas variables principales:

En el modo de transfer- encia por rocío, gotas fundidas diminutas se rocían a través del arco desde el alambre de electrodo al metal base. La transferencia de arco por rocío usa valores relativamente altos de voltaje, velocidad de alimentación y amperaje en comparación con la transferencia por corto circuito. Para lograr una verdadera transferencia por rocío, debe usarse un gas de protección rico en argón. Las ventajas de la transferencia de arco por rocío son una alta velocidad de deposición, muy poca salpicadura; buena fusión y penetración; buena apariencia del cordón; y la posibilidad de usar diámetros de alambre mayores. La limitación principal del modo es que puede usarse sólo cuando se trabaja con material de 1/8 de pulgada o más grueso. Regla empírica: cuando se usan los parámetros adecuados, el modo de transferencia de arco por rocío produce un sonido característico de canturreo o zumbido.

- Corriente de soldadura

- Voltaje de soldadura

- Distancia de la punta de contacto a la pieza de trabajo

- Velocidad de viaje del arco

En el proceso de GMAW, la corriente de soldadura está directamente relacionada con la velocidad de alimentación del alambre (si la extensión del alambre es constante). Conforme se varía la velocidad de alimentación del alambre, la corriente de soldadura varía en la misma dirección. En otras palabras, un aumento (o reducción) en la velocidad de alimentación del alambre causa un aumento (o reducción) de la corriente. Esta relación comúnmente se denomina la característica de quemadura.

El voltaje de soldadura es el voltaje entre el extremo del alambre y la pieza de trabajo. Debido a caídas de voltaje encontradas en el sistema de soldadura, el voltaje de arco no puede leerse directamente en el voltímetro de la fuente de poder. El voltaje de soldadura (longitud del arco) tiene un efecto importante en el tipo de variación de proceso o transferencia de metal deseada. La soldadura por arco por corto requiere voltajes relativamente bajos, y el arco por rocío requiere voltajes más altos. También debe observarse que, conforme la corriente de soldadura y la quemadura del alambre aumentan, el voltaje de soldadura también debe aumentarse en cierta medida para mantener la estabilidad.

La distancia de la punta de contacto a la pieza de trabajo es la combinación de la longitud del arco y de la extensión del electrodo (vea la Figura 2). La extensión del electrodo es la distancia entre el último punto de contacto eléctrico, usualmente el extremo de la punta de contacto, y el extremo del electrodo de alambre.

La distancia de la punta de contacto a la pieza de trabajo, debido a su efecto en la extensión del alambre, afecta la corriente de soldadura requerida para fundir el alambre a una velocidad de alimentación dada. Es importante entender que el requerimiento de corriente de soldadura puede variar con la distancia de la punta de contacto a la pieza de trabajo. Básicamente, conforme aumenta la distancia de la punta de contacto a la pieza de trabajo, la cantidad de calentamiento aumenta y la corriente de soldadura requerida para fundir el alambre disminuye. Lo inverso también ocurre.

Extensiones largas resultan en un exceso de metal de soldadura depositado con calor bajo del arco. Esto puede causar una forma de cordón mala y poca penetración. Además, conforme aumenta la distancia entre la punta de contacto y la pieza de trabajo, el arco se vuelve menos estable. Para soldadura de arco por corto, se recomienda una distancia de 3/8 de pulgada de la punta de contacto a la pieza de trabajo. Es muy importante que la extensión de alambre se mantenga lo más constante posible durante la operación de soldadura.

La velocidad de viaje del arco es la velocidad lineal con que el arco se mueve a lo largo de la pieza de trabajo. Este parámetro usualmente se expresa en pulgadas por minuto.

Las reglas con respecto a la velocidad de viaje del arco son:

Conforme aumenta el espesor del material, debe reducirse la velocidad de viaje.

Para un espesor de material y un diseño de unión dados, conforme se aumenta la corriente de soldadura, así debe aumentarse también la velocidad de viaje del arco. Lo inverso también ocurre.

La transfer-encia globular se refiere al estado de transferencia entre transferencia por corto circuito y transferencia por rocío. Bolas grandes de fuego salen del extremo del alambre de electrodo y entran al charco de soldadura. Las deficiencias asociadas con la transferencia globular incluyen una mayor presencia de salpicadura; una apariencia menos deseable de la soldadura que con la transferencia por arco con rocío; está limitada a la soldadura en posiciones planas y soldaduras de filete horizontal; y está limitada a trabajar con metal de 1/8 de pulgada o más grueso. Regla empírica: la transferencia globular puede resultar cuando parámetros de soldadura como por ejemplo voltaje, amperaje y velocidad de alimentación del alambre son un poco más altos que los valores para la transferencia por corto circuito.

Se alcanzan velocidades de soldadura más altas usando la técnica de soldadura de derecha.

9. En acero suave, un gas de protección de CO2 produce mayor penetración pero con salpicadura.

Una mezcla de argón produce menos salpicadura pero con una penetración menos profunda.

Una mezcla de ambos usualmente tiene más sentido.

El gas de protección tiene un efecto sustancial en la estabilidad del arco, la transferencia de metal, el comportamiento del pozo de soldadura y la penetración correspondiente.

Los gases de protección son categorizados como gases inertes y gases activos. Los gases inertes no reaccionan con el aire y protegen el arco y el pozo de soldadura contra la contaminación atmosférica y aseguran una transferencia regular de gotas fundidas del electrodo de alambre al pozo de soldadura. El uso de gas inerte como gas de protección en el proceso de GMAW se conoce como soldadura de metal con gas inerte (MIG).

El CO2 es un metal active y muy asequible, pero está lejos de ser lo mejor para soldar. El CO2 produce un arco más frío y más rígido con salpicadura y un depósito de soldadura ligeramente más duro. El CO2 es un gas particularmente difícil para usarse en material delgado, y no todos los soldadores de MIG trabajan bien en material más grueso con CO2 al 100% como gas de protección. El uso de un gas activo como gas de protección en el proceso de GMAW se conoce como soldadura de metal con gas activo (MAG).

Una mezcla de argon/CO2 produce resultados muy superiores pues el arco es más suave y más regular, y el depósito de soldadura resultante es ligeramente más suave y más maleable.

Use esta guía al elegir la mezcla correcta de gas de protección:

- 95% argón/5% CO2 es ideal para acero de hasta ¼ de pulgada.

- 90% argón/10% CO2 es ideal para acero de 1/4 de pulgada.

- 80% argón/20% CO2 es ideal para acero de 1 pulgada o más grueso.

Los gases inertes (argón o helio), comparados con CO2, generalmente son más tolerantes a ajustes de parámetros y generan menos salpicadura con el modo de transferencia de metal por corto circuito.

10. Analice el cordón. Las formas convexas y cóncavas dicen mucho.

Un soldador experimentado puede interpretar la soldadura sólo con mirar el cordón de soldadura. Una forma convexa de cordón de soldadura con frecuencia indica que el voltaje y la corriente no son compatibles con el espesor del metal base. Además, puede que no haya suficiente calor producido para penetrar el metal base. De manera similar, un cordón de forma cóncava con frecuencia indica calor excesivo producido debido a la selección inadecuada de parámetros de soldadura.

11. Escuche el zumbido. También dice mucho.

El sonido de la soldadura debe ser un zumbido estable. Un sonido alto y molesto puede indicar que el voltaje es demasiado bajo. Un sonido crepitante, como una ametralladora apagándose, puede indicar un valor de amperaje demasiado alto. Por otro lado, un silbido estable puede indicar que el valor del voltaje es demasiado alto.

Rajiv Vasdev, PE y CMfgE, tiene más de 20 años de experiencia en ingeniería y manufactura, y actualmente trabaja en la industria de partes automotrices. Se le puede contactar en vasdevrajiv@yahoo.com.About the Author

Rajiv Vasdev

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/07/2024

- Running Time:

- 67:38

Patrick Brunken, VP of Addison Machine Engineering, joins The Fabricator Podcast to talk about the tube and pipe...

- Trending Articles

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Anidado para la estabilidad del corte láser

La máquina procesadora de placas crea biseles complejos en un solo corte

El software guía a los soldadores a través de instrucciones de trabajo

Seguridad en la soldadura desde el inicio

- Industry Events

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,