Independent Consultant

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Un buen arreglo del taller cura la enfermedad, no sólo los síntomas

- By Gary Conner

- April 22, 2024

- Article

- Shop Management

Un equipo en A.R.E. Mfg. En Newberg, Oregon, desarrolla un arreglo potencial para el taller, usando bloques impresos en 3D en un tablero de Lego. Imágenes: Gary Conner

En su famoso video sobre el pan tostado (Toast Kaizen), Bruce Hamilton describe las siete formas principales de desperdicio identificadas en Toyota durante el extraordinario cambio de la compañía en el siglo 20. Transporte, inventario, movimiento, espera, sobreproducción, sobreprocesamiento y defectos (así como una octava forma agregada en años recientes, subutilización del talento) constituyen las formas más reconocibles de desperdicio y por supuesto ameritan nuestro esfuerzo por eliminarlas, pero en mi humilde opinión, éstas formas son más síntomas que enfermedad.

Al hacer un análisis de causa raíz en las alrededor de 350 compañías con las que he trabajado, la “enfermedad” subyacente y recurrente que conduce a las formas de desperdicio sistemáticas frecuentemente tiene su origen en un diagnóstico: un arreglo mal diseñado de la planta. Hamilton aludió a esto más o menos así, “¿Por qué está la máquina donde está (haciendo que el material o el operador se muevan tanto)?, ¿Es porque ahí está la alimentación, o porque ahí había espacio en el edificio el día que llegó la máquina?”.

Por ahorrar algunas horas que se habrían requerido para identificar la ubicación perfecta para una nueva máquina, las compañías optan por pagar a perpetuidad el costo constante del desperdicio y las ineficiencias de ubicar inadecuadamente un equipo. Una acción corta de miras.

Una segunda causa de desperdicio aún más crónica es la arraigada creencia de que máquinas similares deben ponerse juntas en una distribución departamental. Los arreglos departamentales podrían permitirles a los operadores compartir herramental y experiencia, lo cual es un beneficio adicional. Sin embargo, los departamentos también pueden estarse aislando, y usualmente son manejados por supervisores cuyo desempeño se mide en el tonelaje de salida de su departamento (o alguna otra medida cuantitativa), en lugar de usar una medición que incentive el flujo de materiales.

El transporte de material y el movimiento del operador no son los únicos síntomas de desperdicio que resultan de un mal arreglo de la planta. Debido a la distancia inadecuada entre operaciones, muchos optan por procesar tamaños de lote más grandes en lugar de hacer varios viajes entre operaciones. Hay sobreproducción, y las operaciones subsecuentes deben esperar a que el material sea movido en un lote “que se perciba” económico.

Piense en el video del pan tostado de Bruce Hamilton, o en el pan tostado de su propia cocina. Imagine el disparate de comprar un nuevo microondas y ponerlo permanentemente en la sala porque hay más espacio de anaquel disponible ahí el día de entrega. Por fortuna, lo que se ha hecho puede deshacerse generalmente, y muchos de los 1,500 eventos kaizen que he organizado se han enfocado en diagnosticar y reconstruir quirúrgicamente décadas de decisiones de ubicación errónea de equipo.

Sería bueno poder tomar una píldora mágica para curar los padecimientos de arreglo de nuestro taller. Desafortunadamente, no hay una cura de la noche a la mañana. Desarrollar el arreglo “perfecto” de la planta no es ciencia especial – pero es una ciencia.

1. Diagnostique

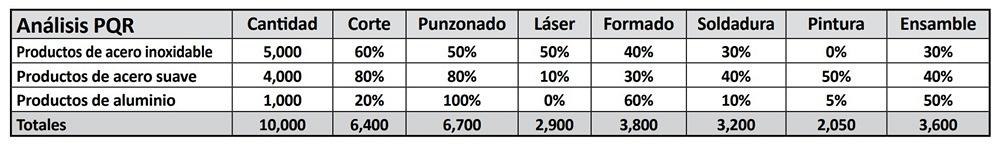

El primer paso es hacer un análisis de ruta de calidad del producto (PQR). Explicado con más detalle, usted necesita identificar qué hace, cuántos hace, cuáles procesos usa, y en qué orden se usan. El análisis PQR puede clasificarse de varias maneras: por tipo de material, cliente, tipo de producto, tamaño del producto o (con más frecuencia), requerimientos de proceso.

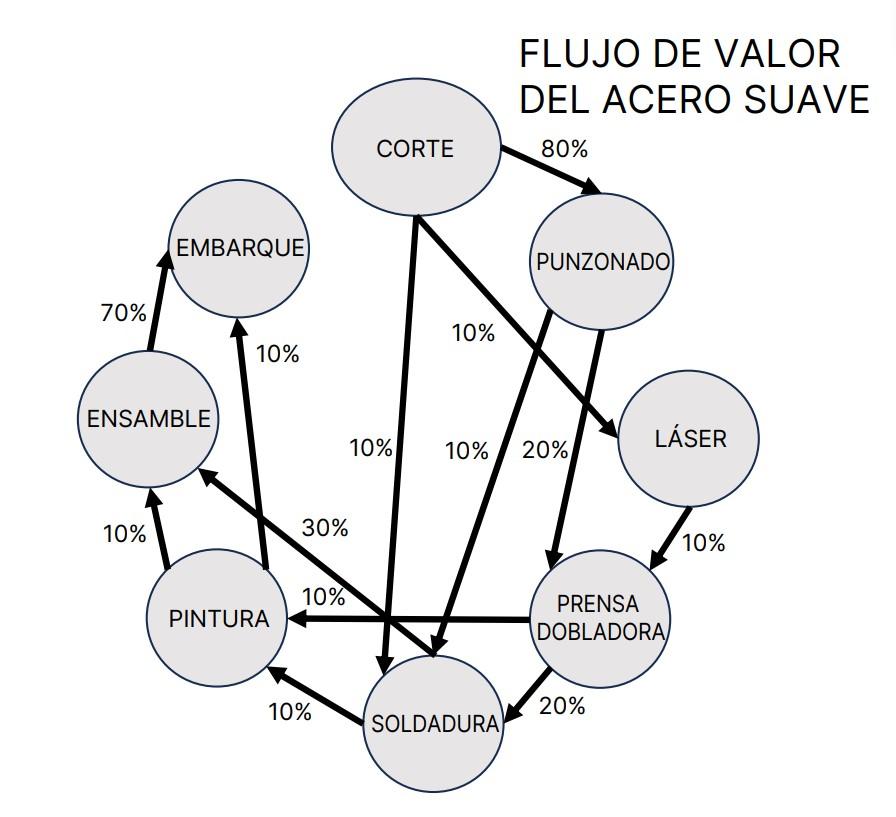

El análisis PQR identifica flujos de valor únicos y significativos (vea la Figura 1). Por ejemplo, un equipo de mejora en A.R.E. Mfg. – una empresa de fabricación y maquinado por contrato con sede en Newberg, Oregon – identificó cuatro flujos de valor principales: (1) trabajo de torno; (2) trabajo de fresadora; (3) trabajo de fabricación, incluido tubo y chapa metálica; y (4) recursos compartidos como aserrado, recubrimiento con polvo y ensamble. A partir de esto, se puede desarrollar un diagrama de correlación para cada flujo de valor que muestre el porcentaje de flujo entre cada operación clave (vea la Figura 2).

En muchos casos, al tratar de identificar flujos de valor, encuentro resistencia por parte los dueños de las compañías, que me dicen “No somos Toyota. Todo lo que hacemos es único. ¡No tenemos diferentes flujos de valor!”. Cierto, nadie es Toyota, pero cuando les digo: “Imaginen que se les pide que se muden de este edificio a tres o cuatro edificios más pequeños, quizás en diferentes ciudades. ¿Cómo dividirían el trabajo?”. Esta pregunta generalmente les ayuda a darse cuenta de que realmente hay una manera de identificar familias de productos.

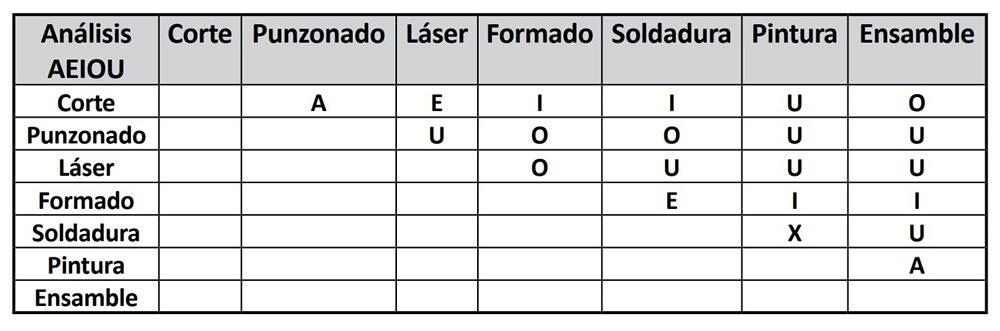

Cuando no se tienen datos PQR o éstos son difíciles de obtener, puede intentar una técnica que ha probado su valía muchas veces: La matriz AEIOU (vea la Figura 3). Si el material tiende a moverse consistentemente entre dos procesos cada hora, entonces la relación entre esos procesos es A, absolutamente importante. Si la frecuencia de las rutas de producto entre operadores es un evento por día y no por hora, entonces puede ser E, especialmente importante (pero no absolutamente crítico). El flujo semanal puede ser I, importante; eventos de ruta mensual son probablemente O, de importancia ordinaria; y a las relaciones de procesos basadas en rutas anuales puede ponérseles U, sin importancia. X se usa para una conexión no deseada. Por ejemplo, soldar y rectificar agrupados con químicos volátiles o procesos de pintura sería una mala idea.

FIGURA 1. Este análisis de ruta de calidad del producto muestra qué porcentaje de productos fluye por procesos específicos.

2. Mapee los flujos de valor

No puede mapear exitosamente los flujos de valor de toda su compañía en un movimiento. Más bien, debe mapear los flujos de valor de manera individual, identificando todo recurso compartido que necesitará ponerse en un área común. Para identificar el número de operadores y máquinas que se requieren es crítico medir los tiempos de ciclo del operador (OCT, por sus siglas en inglés) y (si el proceso puede ejecutarse sin atención del operador) los tiempos de ciclo de la máquina (MCT, por sus siglas en inglés). Los tiempos de configuración y el rendimiento también son puntos de datos importantes para calcular con precisión los requerimientos de mano de obra y de máquinas. Los datos del mapeo de los flujos de valor pueden usarse para equilibrar la línea, desarrollar trabajo estándar (quién hará qué), y colocar el equipo de manera que el trabajo estándar pueda hacerse sin movimiento excesivo.

3. Desarrolle flujos alternativos

El siguiente paso es donde empieza la diversión (y la curación). Los equipos usan los diagramas PQR, de correlación y AEIOU para iniciar una lluvia de ideas sobre los patrones de flujos alternativos. Sin pensar demasiado aún sobre el tamaño de las máquinas, y preferentemente dándole mucho más peso a la forma o al tamaño del edificio, permítase soñar con el flujo perfecto de material a través de todos los flujos de valor. Con frecuencia les pido a los equipos que piensen en un campo vacío, que perfeccionen el flujo primero, y que luego imaginen cómo adaptar ese concepto a los límites del edificio.

El resultado puede verse como el flujo conceptual mostrado en la Figura 4 – todavía no hay modelos a escala del equipo; simplemente una delineación que muestra patrones que representan flujos potenciales para cada flujo de valor. Ciertamente, éste no capturará cada escenario posible, pero si se enfoca en la regla 80/20, es muy probable que brinde el beneficio máximo el 80% del tiempo. No olvide considerar los recursos compartidos (tratamiento térmico, recubrimiento con polvo, plaqueado) que no pueden duplicarse fácilmente dentro de cada flujo de valor.

De ser práctico, intente un enfoque circular. Un flujo lineal de procesos les dificulta a los miembros del equipo en extremos opuestos de la línea ayudarse entre sí, pero una forma circular (con los operadores dentro del círculo) permite el trabajo compartido, la posibilidad de ayudar en configuraciones de máquina, distancias de desplazamiento más cortas y una mejor comunicación.

Animo a los equipos a desarrollar siete patrones de flujos alternativos. Los primeros son fáciles; la cuarta y la quinta alternativa son más difíciles de alcanzar; la sexta hace sufrir un poco a su cerebro. Sin embargo, si los equipos se esfuerzan en salir del bloqueo mental, obligándose a pensar fuera de la caja, la séptima alternativa generalmente es un gran avance.

Tomar un descanso de un día completo entre el desarrollo de las últimas alternativas puede dar tiempo para germinar, meditar y estimular la generación de ideas. Cuando las ideas dejan de fluir, trato de liberar el bloqueo haciendo preguntas como: “¿Cómo acomodaría usted esto para robots, o para personas en silla de ruedas, o para compañeros con limitación visual?” Aprovechamos el hecho de que la mayoría de la gente se puede mover – pero los robots tienden a estar fijos. Los humanos se pueden mover de un lado a otro, pero esto cuesta dinero. Pensar fuera de la caja puede aportar nuevas soluciones creativas.

4. Desarrolle alternativas de arreglo de bloques

Usted puede hacer esto simplemente con lápiz y papel, o cortando figuras de papel que representen de manera aproximada el tamaño del equipo o de los procesos. Como se muestra en la Figura 5, el equipo de A.R.E. Mfg. utilizó una impresora 3D para producir modelos a escala de cada equipo en el taller. Hicieron todo a escala para que cupiera en un tablero de Lego. Esto les permitió colocar y fijar equipo fácilmente, fotografiar alternativas y luego reposicionar las máquinas para representar ideas y opciones adicionales. Observe que el tablero de Lego (o plano) está etiquetado como el antiguo juego de Batalla Naval, con letras en un eje y números en el otro. Esto permite que la ubicación actual de equipo y procesos (el estado actual) se documente y sea identificada rápidamente para la ubicación del estado futuro.

Por ejemplo, la ubicación actual de la prensa dobladora es en J-4, pero su nueva posición será en G-6. Estos datos pueden ponerse directo en el mapa de flujo de valor, lo que facilita identificar la posición de estado actual y futuro de cualquier equipo.

5. Pruebe y simule

Mover equipo puede ser caro, y conseguir el arreglo correcto la primera vez es un objetivo crítico. Si fuera posible, y si el tiempo lo permite, intente simular o probar el arreglo antes de mover el equipo. Como consultor, a veces funjo como banda transportadora “virtual”, llevando a mano material entre operaciones para simular el efecto de dos o más procesos uno al lado del otro. Esto nos permitió identificar y solucionar desequilibrios potenciales que crearían cuellos de botella en un nuevo arreglo.

Como con las alternativas de flujos conceptuales, trate de generar al menos siete alternativas de arreglo de bloques para asegurarse de que no haya dejado piedras sin voltear. No voten simplemente por su arreglo favorito (pues la naturaleza humana es votar por su propia idea). Se busca que la opción elegida sea la mejor decisión para el negocio.

FIGURA 2. Un diagrama de correlación muestra el porcentaje de productos que fluye entre procesos específicos.

Con ese propósito, puede intentar un método de selección denominado matriz PUGH (vea la Figura 6), inventado por el Dr. Stuart Pugh. Primero determine los criterios más importantes para seleccionar un arreglo, luego asigne un peso (importancia) a cada uno, generalmente usando una escala de 1 a 3. Multiplique el número de alternativas por 2 (en este caso, 7 alternativas x 2 = 14 puntos), luego distribuya los puntos entre de las alternativas, asignándole a la mejor opción el puntaje más alto. Asegúrese de que ninguna alternativa reciba más de la mitad de los puntos totales. Además, no tiene que asignar puntos si una alternativa no cumple los criterios de selección.

Multiplique el puntaje de cada opción por el peso de cada criterio. Sume cada columna, y use esta suma total para probar si la alternativa con el puntaje más alto es realmente la mejor opción.

6. Desarrolle un arreglo y un plan de acción detallados

Con el arreglo de bloques óptimo seleccionado, ahora puede empezar un arreglo detallado. Esto incluye identificar la ubicación exacta (pies, pulgadas y ángulo) de cada máquina, tomas de alimentación (o bahías subterráneas) como por ejemplo energía, agua, aire y requerimientos de red; ubicaciones de las estaciones de trabajo; alimentación de material y remoción de desperdicio; áreas para acceso de montacargas; y espacio para mantenimiento preventivo y reparaciones mayores.

Una vez que ha finalizado su arreglo a detalle, pero antes de mover sus máquinas, arme un plan de acción. No es raro tener un diagrama de cascada del piso al techo para describir la secuencia de movimiento. Piense en el movimiento como un juego de ajedrez. Mover la reina o rey significa mover primero un peón. Mover el compresor de aire puede requerir mover la sierra. Pieza por pieza y paso a paso, el movimiento ocurrirá, pero planearlo como un juego de ajedrez valdrá la pena pues se evitarán colisiones y movimientos innecesarios o redundantes.

Que empiece la curación

Nadie desea someterse a una operación médica, pero hecha correctamente, esa operación puede mejorar su calidad de vida. Aun cuando la idea de una realineación mayor del taller podría parecer agobiante, adoptar un arreglo de la planta que fomente el flujo y minimice el desperdicio puede mejorar la calidad de la vida “laboral”, mejorando enormemente la moral.

Desde un punto de vista financiero, considere el siguiente ejemplo: una compañía de 5 millones de dólares americanos con 25 empleados (suponiendo un pago por hora de 25 dólares) tiene un arreglo inadecuado de la planta que fuerza a los materiales a moverse mucho de un lugar a otro. Todo esto da lugar a un dato alarmante: alrededor del 30% de toda la actividad no agrega valor. Un arreglo mejorado de la planta que elimina sólo la mitad de la actividad sin valor agregado podría dar un ahorro en mano de obra de 195,000 dólares.

El potencial de ventas de esa misma mejora del 15% en la productividad podría ser hasta 750,000 dólares (15% de 5 millones). El no tener que comprar más equipo para lograr un aumento del 15% en ventas podría aportar otra ganancia significativa.

El hacer una reconfiguración total de una planta requiere un esfuerzo significativo, y usted desea que el nuevo arreglo dure lo más que se pueda. La introducción de nuevos productos, equipo o avances técnicos puede requerir actualizaciones de máquina. Esto generalmente ocurre rápido, dejando poco tiempo para un estudio diligente de efecto en el flujo. La disciplina para repetir los pasos descritos aquí será la clave para evitar alejarse del objetivo de desempeño de clase mundial. Mantenga la vista en el balón, y recuerde, Taiichi Ohno lo expresó mejor: “Las partes en reposo no producen dinero”.

About the Author

Gary Conner

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/30/2024

- Running Time:

- 53:00

Seth Feldman of Iowa-based Wertzbaugher Services joins The Fabricator Podcast to offer his take as a Gen Zer...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Máquina de corte por láser diseñada para el mercado mexicano

Anidado para la estabilidad del corte láser

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,