Field Tech Support Specialist

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Mejores prácticas para el diseño de celdas de soldadura

El buen uso del espacio ayuda a garantizar la eficiencia de la producción

- By Justin Craft

- November 9, 2023

- Article

- Arc Welding

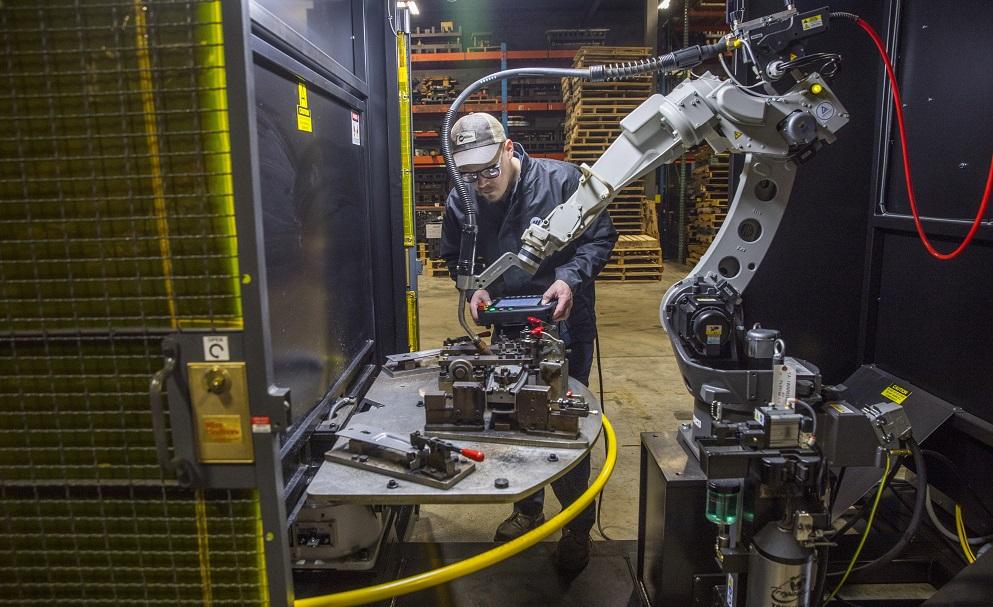

La implementación de un diseño de celda de soldadura robótica eficaz requiere una planeación cuidadosa y atención a los detalles.

Hoy en día, incluso los talleres de soldadura más pequeños están dando el salto a la robótica, e incluso los OEM más grandes y altamente automatizados probablemente tengan celdas de soldadura semiautomáticas para reparaciones o para soldar piezas que no se prestan a la automatización. En la fabricación de automóviles, estas celdas manuales pueden estar a la mitad de la línea para soldar marcos o al final para un trabajo menor. Si se dedica a la fabricación de equipos pesados, puede automatizar la soldadura de varias pasadas en piezas gruesas y reservar la soldadura semiautomática para unir las piezas o agregar componentes especializados.

No importa su industria o su nivel de automatización de soldadura, un diseño efectivo de celda de soldadura puede ayudar. El trabajo debe fluir de manera ordenada. Los cables de alimentación, de conexión a tierra y de alimentación de alambre deben administrarse adecuadamente. Y, por supuesto, debe asegurarse de que los soldadores puedan trabajar de manera segura, constante y con buena ergonomía. El diseño adecuado respalda una alta productividad y calidad, junto con el ahorro de costos.

El panorama

Ya sea robótica o semiautomática, una celda de soldadura bien diseñada hace un uso eficiente del espacio disponible donde cada componente (la fuente de alimentación, la pistola de soldar, la mesa de soldadura, los cables) asegura que las piezas se puedan producir con poca interrupción. Optimizar el flujo de trabajo es un buen primer paso. Esto implica configurar el equipo de manera que ayude a los operadores a evitar manipular las piezas varias veces. El manejo doble de piezas agrega segundos sin valor agregado al tiempo total del ciclo de fabricación y reduce la capacidad de envío de piezas terminadas. Piense con una mentalidad de línea de montaje.

Mire más allá de la celda de soldadura para ver cómo se entregan las piezas. Por ejemplo, cuando una operación requiere que las piezas reciban puntos de soldadura semiautomáticos antes de la soldadura robótica, el trabajo debe fluir a un ritmo constante para evitar que el robot de soldadura permanezca inactivo. Para garantizar un suministro constante de piezas y evitar cuellos de botella, la celda debe tener un único punto de entrada. Para un flujo de trabajo óptimo, las piezas deben salir de la celda de soldadura en la misma dirección.

Minimice la distancia que debe recorrer una pieza manteniendo juntos los puntos de ensamblaje. Las celdas de soldadura que contribuyen a completar un solo conjunto de soldadura deben estar en la misma área de la instalación. Esta proximidad no solo reduce el tiempo para mover una pieza, sino que también reduce la cantidad de pasos que los operadores deben realizar. El movimiento excesivo en una celda de soldadura se considera trabajo sin valor agregado.

Si observa cuellos de botella, operadores o robots de soldadura inactivos, u operadores que caminan demasiado entre las celdas de soldadura, puede considerar realizar una auditoría. Cualquier operación ociosa da como resultado una falla en capitalizar la inversión de ese proceso. Una auditoría puede ayudarlo a identificar las causas detrás de estos problemas e implementar soluciones. El objetivo es equilibrar las operaciones para que cada aspecto contribuya al trabajo de valor agregado y alta productividad.

La celda de soldadura semiautomática

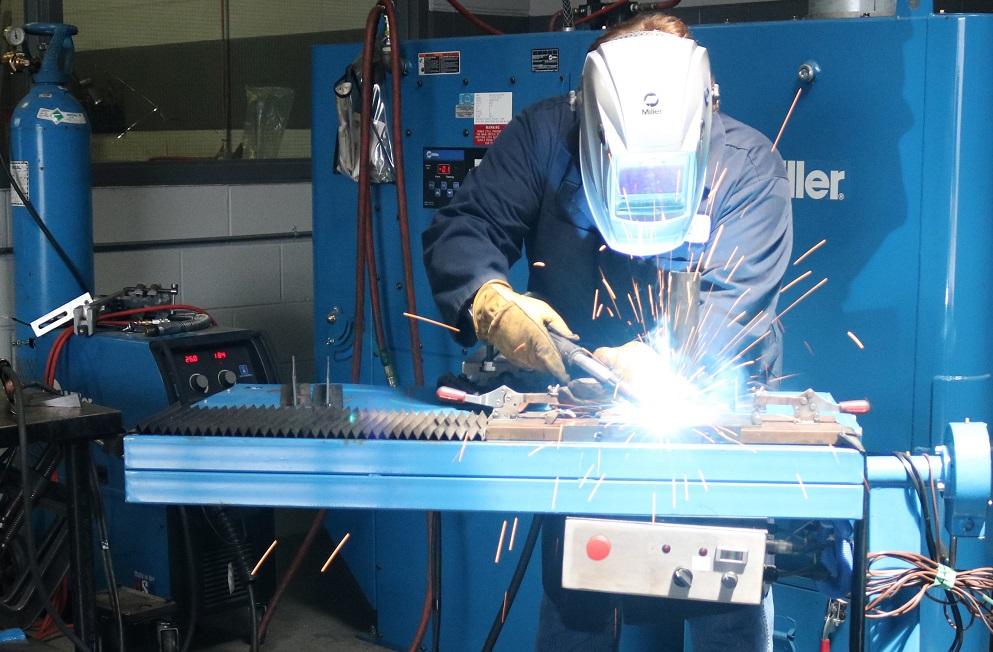

La ergonomía de la soldadura está en el centro del diseño de una celda de soldadura semiautomática. Un operador de soldadura más cómodo y saludable es más productivo. Configurar la celda de soldadura de una manera que minimice la necesidad de alcanzar repetidamente o moverse torpemente puede reducir el riesgo de trastornos musculoesqueléticos relacionados con el trabajo.

Trate de colocar el banco de trabajo o la pieza de trabajo entre la cintura y los hombros del operador de soldadura, ya que esto promueve una postura neutral que reduce la tensión en el cuerpo. Cuando suelde componentes grandes, utilice posicionadores o mesas de soldadura que muevan o giren la pieza a la altura y el ángulo correctos.

Lo mismo ocurre cuando se proporciona a los operadores una pistola MIG que se adapta a ellos, ya sea con mango curvo o recto. Los gatillos de bloqueo ayudan a mantener la comodidad, al igual que las alfombrillas de goma para pararse.

Ubicar estratégicamente la fuente de energía y el alimentador de alambre puede hacer que la celda sea más eficiente. Mantenga los dos equipos lo más cerca posible, para que el operador pueda acceder a ellos fácilmente. La proximidad permite cables de alimentación más cortos para una alimentación de alambre más suave y también reduce las caídas de resistencia eléctrica para que los parámetros de soldadura permanezcan más consistentes.

Coloque el banco de trabajo o la pieza de trabajo entre la cintura y los hombros del operador de soldadura, ya que esta es una postura neutral que reduce la tensión en el cuerpo.

Mantenga las conexiones del cable a tierra al mínimo. Algunas empresas unen cables de soldadura entre celdas de soldadura para la misma fuente de energía. Sin embargo, esta práctica es ineficiente y puede causar problemas. Las uniones múltiples pueden desgastarse fácilmente, lo que provoca resistencia eléctrica y una mala calidad de la soldadura con el tiempo. La resistencia eléctrica también puede acortar la vida útil de los consumibles, lo que da como resultado arcos erráticos y retroceso de llama, lo que genera más tiempo de inactividad para los cambios de punta de contacto.

El diseño de la celda de soldadura robótica

La implementación de un diseño de celda de soldadura robótica eficaz requiere una planificación cuidadosa y atención a los detalles. Uno de los mejores enfoques es probar el diseño mediante modelado virtual o simulación 3D. Estos programas de software pueden simular la configuración de la pistola de soldar (longitud del cuello, boquilla y montaje (sólido contra embrague)) para garantizar que funcionará correctamente dentro del entorno de trabajo. También consideran la secuencia de soldadura, el movimiento del brazo del robot, las fijaciones y las piezas que se van a soldar para que pueda estar seguro de que todo funcionará según lo planeado.

Tómese el tiempo para simular el diseño y el proceso de la celda de soldadura antes de la integración del equipo para evitar problemas una vez que el robot de soldadura esté en servicio. Las simulaciones ayudan a evitar el tiempo de inactividad durante la producción en masa para la resolución de problemas y los posibles gastos de renovación de herramientas o reemplazo de componentes.

También pueden modelar otro factor clave: el alcance del robot de soldadura. Asegúrese de hacer coincidir el tamaño de la pieza con el alcance del robot. El robot debe poder alcanzar todas las uniones soldadas de la pieza; de lo contrario, es posible que necesite varios robots para la aplicación. Un solo robot de soldadura pequeño no será suficiente para soldar una gran parte. Si tiene una soldadura en el borde de la envolvente de alcance, es posible que no pueda lograr el ángulo óptimo de la pistola de soldar para crear soldaduras de calidad. Esto puede agregar costos por retrabajo, y es probable que deba reemplazar los cables de alimentación estirados que fallan prematuramente.

Con respecto al herramental, es posible que tenga la tentación de comprar opciones menos costosas, aunque es posible que dicho herramental no tenga las características que necesita, como la cantidad adecuada de abrazaderas o pasadores de ubicación. Esto puede conducir a un ajuste o ubicación inconsistente de la pieza que requiere varias pasadas para llenar la unión soldada, lo que aumenta el tiempo del ciclo. Es posible que experimente más tiempo de inactividad a medida que reprograma el robot de soldadura para acomodar los espacios, o puede terminar necesitando invertir en sensores táctiles para ubicar la unión. Peor aún, es posible que deba actualizar su herramental después de la fase de diseño inicial, un paso costoso.

Considere también los posicionadores. Su tamaño y capacidad de peso deben tener en cuenta tanto el peso de la pieza como el del herramental. Diseñe la celda robótica para la parte más pesada a soldar.

El lugar donde coloca la fuente de alimentación y el alimentador de alambre es importante, ya que ambos afectan el manejo del cable de alimentación y la conexión a tierra. Si el espacio es escaso, es posible que desee colocar la fuente de alimentación de soldadura sobre la celda del robot en un entrepiso. De esta forma, puede pasar el cable de alimentación y los cables de tierra por los canales de la pared posterior de la celda directamente hasta el robot de herramientas y soldadura.

Estos cables son estacionarios, excepto los del robot, así que asegúrese de tener en cuenta los movimientos de aire del robot para minimizar el desgaste de los cables. La colocación de un bloque de alimentación de unión en la base del robot y el tendido de un cable de alimentación de alta flexibilidad desde esa base hasta el alimentador de alambre puede ayudar a ahorrar tiempo en las reparaciones y puede ahorrar dinero. Si el cable de alta flexibilidad se desgasta, simplemente reemplaza esa pieza más corta en lugar de todo el cable. El mismo enfoque funciona para los conductores de puesta a tierra.

Finalmente, determine la mejor ubicación para la estación de limpieza de boquillas o escariador. Este periférico limpia la boquilla de salpicaduras durante las pausas de rutina en la soldadura. Ayuda a prolongar la vida útil de los consumibles y reduce el tiempo de inactividad para el cambio.

El escariador debe estar lo suficientemente cerca para que la pistola de soldadura robótica se enganche completamente para el ciclo de escariado. Si está operando dos robots juntos, puede programarlos para que usen el mismo escariador. Evite montar el escariador en cualquier lugar que no sea una superficie plana, ya que colocarlo en ángulo puede provocar que el anti salpicaduras se filtre sobre el equipo o los accesorios.

Evite interrumpir el ciclo de soldadura limpiando la boquilla durante el tiempo de inactividad del robot. Por ejemplo, considere limpiar las boquillas mientras las piezas se transfieren dentro y fuera del accesorio o mientras los componentes se cargan en una celda de soldadura.

Pequeños movimientos, gran impacto

Si experimenta cuellos de botella o no alcanza los objetivos de productividad o calidad, eche un vistazo al diseño de la celda de soldadura. En una configuración semiautomática, nunca pase por alto la comodidad y la seguridad del soldador. En una celda de robot, mover cables de alimentación, fuentes de alimentación, alimentadores de alambre o cualquier otra cosa puede cambiar la cantidad que esa celda puede producir durante un turno.

Las pequeñas cosas importan, y perder solo un detalle puede convertirse en problemas mayores en el futuro. Pequeños cambios pueden tener un gran impacto en la eficiencia que puede lograr.

About the Author

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/07/2024

- Running Time:

- 67:38

Patrick Brunken, VP of Addison Machine Engineering, joins The Fabricator Podcast to talk about the tube and pipe...

- Trending Articles

Anidado para la estabilidad del corte láser

Seguridad en la soldadura desde el inicio

El software guía a los soldadores a través de instrucciones de trabajo

La rueda reduce las fuerzas de empuje/tracción hasta en un 50%

Gafas protectoras diseñadas para trabajadores que necesitan lentes correctivos

- Industry Events

Laser Welding Certificate Course

- May 7 - August 6, 2024

- Farmington Hills, IL

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,