Vice President

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

5 pasos al éxito de la automatización

La fabricación de metal automatizada está aquí, ¿estás listo?

- By Joshua Mayse

- October 24, 2023

- Article

- Automation and Robotics

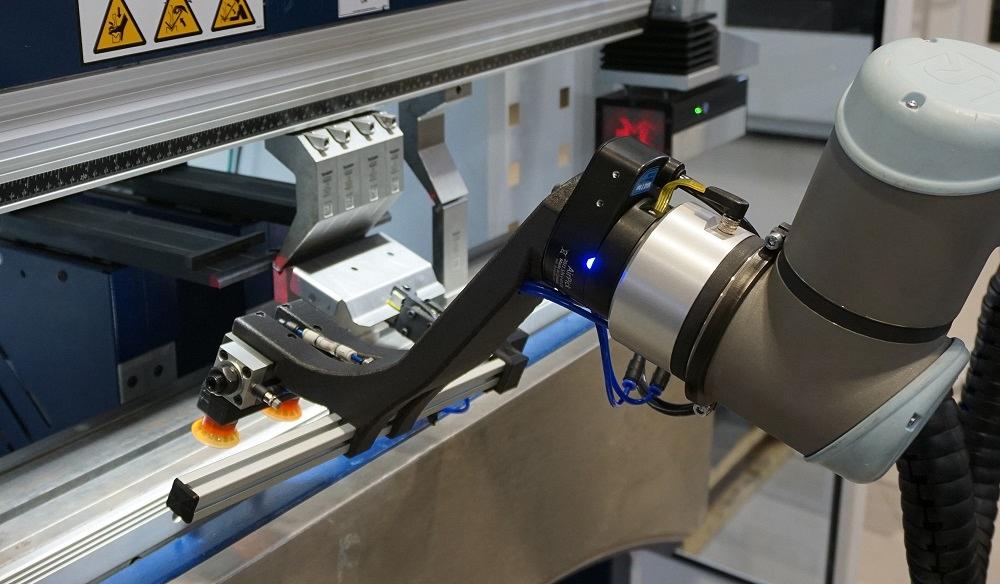

Figura 1. Un cobot carga piezas en una máquina de desbarbado de piezas planas y un cobot atiende una prensa dobladora eléctrica. Los desafíos varían según la aplicación, pero si una operación es algo simple y tediosa, es decir, una que a los empleados no les importaría abandonar, podría ser un buen candidato para la automatización. Imágenes: Mid Atlantic Automation

Los esfuerzos de relocalización, los desafíos de la cadena de suministro, el aumento de los salarios, el envejecimiento de la población de trabajadores calificados, una baja tasa de desempleo generacional: los desafíos de la fabricación de metales parecen multiplicarse implacablemente día a día. Y continúan creciendo y ampliándose entre sí, ya no solo amenazando los plazos de entrega y los márgenes de un fabricante, sino también su capacidad fundamental para mantener la continuidad del negocio y las relaciones con los clientes.

Las soluciones de automatización probadas y ampliamente adoptadas pueden aliviar algunas de estas tensiones, sin embargo, muchas organizaciones son reacias a adoptar incluso aplicaciones relativamente sencillas. ¿Por qué no dan los primeros pasos? Puede deberse a una resistencia natural al cambio y al miedo a lo desconocido. Administrado adecuadamente, el cambio obliga a las organizaciones a aprender y crecer, y es indispensable para que una organización siga siendo relevante y competitiva.

No cambiar puede ser desastroso. Considere la historia de Kodak, una conocida historia de advertencia. Con raíces que se remontan a 1901, este gigante de la fotografía y el cine había sido líder del mercado durante décadas. Pero a medida que proliferaba la fotografía digital a principios de la década del 2000, Kodak decidió permanecer enfocada en su negocio principal de películas. Las cámaras digitales demolieron este mercado rápidamente y, cuando Kodak reaccionó, ya era demasiado tarde. La empresa se declaró en quiebra en 2012.

La automatización se está convirtiendo rápidamente en una necesidad para que las empresas puedan mantenerse al día con las demandas de los clientes. ¿Su organización aceptará el cambio de la automatización o se convertirá en la próxima Kodak?

La automatización puede parecer intimidante, pero no debería serlo, siempre que tenga el enfoque correcto. Para comenzar, intente concentrarse en cinco pasos de sentido común. Si se siguen bien y se repiten en un ciclo virtuoso, ayudan a construir un marco amplio para la automatización de la fabricación de metales, uno que va mucho más allá de un solo proceso o estación de trabajo.

1. Prepare la cultura para la automatización

Al igual que con cualquier viaje, el primer paso en el camino hacia la automatización es determinar hacia dónde se dirige. Establezca expectativas y déjelas claras. ¿Qué quiere lograr su organización con la automatización y cuáles son los impactos? Por ejemplo, ¿la intención es automatizar de forma incremental o a gran escala y cómo afectará la automatización al flujo de trabajo para la ingeniería, la planeación y la producción? ¿Quién será el campeón de automatización designado?

¿Cómo perciben los empleados la automatización? Muchos lo ven como un asesino del trabajo. Sin embargo, en verdad, los trabajadores que se vuelven expertos en robótica y automatización aumentan sus habilidades, mejoran sus oportunidades profesionales y se vuelven más valiosos para la organización. Las empresas deben identificar y apoyar a los expertos en automatización en ingeniería, fabricación y en la planta.

Finalmente, ¿cuáles son las implicaciones financieras? El éxito financiero radica no solo en el ahorro de costos, sino también en la expansión de las capacidades de una empresa para reducir los tiempos de entrega, enviar más productos y generar más ingresos.

En pocas palabras, debe planear la automatización. No resolverá todos los problemas a la vez, pero puede resolver muy bien los problemas correctos y puede crear oportunidades (a menudo imprevistas) para la innovación, incluidas oportunidades profesionales adicionales. La automatización puede ahorrar dinero, pero lo que es más importante, genera más ingresos. Para que esto suceda, se requieren campeones del programa enfocados y empoderados que trabajen para lograr objetivos claramente definidos; Comuníquese claramente y lleve a cabo revisiones consistentes y exhaustivas del progreso realizado.

2. Elija primero el proceso correcto para automatizar

Clasifique los procesos específicos en función del riesgo y su impacto general en el negocio. La automatización resuelve muy bien los problemas correctos. El truco consiste en seleccionar los procesos adecuados para automatizar en el orden correcto y combinarlos con la tecnología de automatización óptima.

Figura 2. Esta matriz muestra las dificultades de automatizar operaciones específicas en un fabricante de metales. La matriz variará según la combinación de productos, procesos y recursos disponibles de una empresa.

Por ejemplo, los robots industriales se adaptan bien a grandes tiradas de piezas uniformes y tienen costos iniciales significativos. Las operaciones simples con poca variación se adaptan bien a dispositivos relativamente económicos. En el medio, los sistemas flexibles como los robots colaborativos adaptativos (cobots) equilibran el costo y la complejidad con volúmenes de pequeños a grandes que contienen una gran cantidad de piezas.

En el pasado, la decisión de automatizar a menudo dependía de un simple cálculo del retorno de la inversión (ROI). “Hacemos una cantidad X de esta parte por mes a un costo Y, y podemos ahorrar tanto por parte. El costo de capital es Z, y el período de recuperación es este número de meses”. En el entorno actual, sin embargo, el panorama es más complejo. Los cálculos del ROI son útiles, pero a menudo el efecto de un cuello de botella causado por una máquina inactiva tiene un impacto mucho mayor en los resultados de una empresa. Si un artículo final grande no se puede enviar debido a la falta de componentes fabricados relativamente económicos, entonces la recuperación real debe verse en términos de la pérdida de ingresos causada por el cuello de botella, un efecto financiero que puede ser muchas veces lo que mostraría un simple cálculo de ROI.

Un enfoque efectivo implica clasificar los procesos impactantes en función de las necesidades generales de su negocio. Cada fábrica es diferente y sopesará las variables de manera diferente. Entre los factores más comunes se encuentran el costo general como porcentaje de los ingresos, el impacto en los plazos de entrega del cliente, la dificultad para adquirir operadores calificados para la maquinaria, los cuellos de botella en el flujo de trabajo, los niveles de calidad inaceptables, los problemas de seguridad, el tiempo de inactividad de la estación de trabajo, la complejidad de la integración y los puntos débiles del proceso. Si muchas personas involucradas con un elemento de trabajo realmente desean que este desaparezca, entonces probablemente haya que hacerles caso (ver Figura 1). Graficar las variables en un gráfico simple que clasifica el impacto comercial general y la dificultad de implementación puede cristalizar la toma de decisiones (ver Figura 2).

Los procesos de clasificación como este ayudan a reducir la selección a una pequeña cantidad de objetivos potenciales. En este punto, la toma de decisiones es tanto un arte como una ciencia, por lo que generalmente no es útil analizar en exceso. Elija el proceso que parezca tener el mejor equilibrio entre la complejidad de la implementación y el beneficio comercial, y comience allí.

Sin embargo, al hacerlo asegúrese de evaluar honestamente sus capacidades existentes de ingeniería y automatización. Si tiene algunos recursos internos y quiere “autointegrarse”, preste atención especial a la dificultad de integración. No intente hacer todo a la vez, pero trate de tener en cuenta el nivel de automatización con el que está dispuesto a comenzar. Puede ser tan simple como un dispositivo de toma y colocación de un solo eje que mueve las piezas de trabajo del punto A al punto B. En el otro extremo del espectro se encuentran los robots industriales altamente personalizados que son apropiados para la salida de alto volumen de piezas de trabajo estables. En el medio se encuentran dispositivos como los cobots que son bastante flexibles y relativamente simples de adaptar y programar con las herramientas y el soporte de aplicaciones adecuados.

Para cualquier tipo de automatización, nunca pase por alto una protección adecuada. Los sistemas automatizados deben implementarse de manera segura, con los costos de seguridad incorporados en la etapa de presupuestación de la planeación del proyecto. Por supuesto, la complejidad del proceso elegido, el tiempo y el gasto de capital, y el perfil de volumen de las partes elegidas que se están construyendo afectan la decisión general.

3. Prepare el Proceso para la Automatización

La automatización generalmente no replica una operación manual. En cambio, los planeadores rediseñan el proceso para la automatización, siempre en el contexto del flujo de fabricación general.

Un buen primer paso es generar un mapa simple de procesos manuales (ver Figura 3). Nada exhaustivo, el mapa solo necesita describir los elementos que deben abordarse. Después de dibujar su mapa, analice los factores que lo afectan. ¿Las entradas (partes entrantes, por ejemplo) son estables en diseño y repetibles en forma? ¿Es estable el proceso existente? ¿El equipo existente es capaz? ¿Son aceptables los niveles de calidad actuales? ¿Es predecible la interacción humana en curso con el proceso? ¿El proceso existente representa algún riesgo para la seguridad o la salud? Resolver primero estos problemas fundamentales ayuda a construir una base sólida.

Una vez que aborde los fundamentos, genere y publique una lista clara y concisa de los objetivos críticos y los entregables correspondientes para el proyecto. Establezca un proceso de revisión periódica para asegurarse de que ciertos objetivos sigan siendo relevantes y estén en el objetivo. Nunca pierda de vista el simple hecho de que la automatización no reemplaza las tareas existentes, sino que requiere que todos reconsideren todo el proceso de fabricación. Atornillar un buen robot a un proceso deficiente nunca funciona y puede ser muy costoso. La ventaja es que la creación de una automatización efectiva a menudo expone y fuerza la resolución de problemas subyacentes (a menudo no resueltos).

Otro factor crítico suele ser el más difícil de abordar: una evaluación honesta y realista de los recursos y habilidades internos disponibles. Lo más importante es la designación y el empoderamiento de uno o más campeones de automatización. No es necesario que tengan mucha experiencia y habilidad en automatización, pero deben comprender a fondo sus procesos existentes y los objetivos de su proyecto de automatización. Además, se les debe permitir concentrarse en el proyecto en lugar de verse obligados a tratarlo como una distracción de una vez a la semana.

La automatización puede parecer intimidante, pero no debería serlo, siempre y cuando tengas el enfoque adecuado.

Los campeones pueden ceder cierto nivel de control del proyecto a integradores externos. Aun así, deben equilibrar ese control con el alcance de la experiencia, los conocimientos técnicos y el potencial de un ROI más corto. Solicite a un integrador que le dé referencias de clientes existentes y ejemplos de su trabajo terminado.

Recuerde, contratar a un integrador no reemplaza ni alivia la necesidad de un campeón de automatización interno. La implementación del proyecto, la retroalimentación sobre el progreso y el enfoque en los cronogramas de finalización requieren canales de comunicación claros con cualquier equipo de integración, y una persona designada debe impulsar este proceso.

Una vez que haya delineado los entregables del proyecto, empoderado a un campeón de automatización y definido el rol del integrador, es hora de revisar los entregables del proyecto con ojo clínico. Exija que estén claramente definidos y documentados, y formalice una revisión periódica. Asigne claramente los roles del campeón de automatización, el equipo de implementación y el integrador. Documente estos roles y revíselos de manera estructurada.

Ejecute una verificación final de lo que espera del proyecto, que los entregables se alineen con estas expectativas y que sean realistas y alcanzables dentro del marco de tiempo y el presupuesto asignado. No se extralimite.

Finalmente, evite atentamente las trampas de las expectativas poco realistas y el avance lento del proyecto. Su primer proyecto de automatización no resolverá todos los problemas de su fábrica.

4. Enjuague y repita

Supervise continuamente el rendimiento del proceso y el impacto en el resto de la fábrica. Uno de los resultados más gratificantes de un proyecto de automatización exitoso (más allá de los ingresos mejorados y el ROI) es el crecimiento consiguiente en el conocimiento institucional. Incluso un primer programa simple brinda un amplio aprendizaje sobre cómo elegir un proyecto y establecer metas, cómo revisar candidatos para la automatización futura, cómo elegir el equipo y las personas adecuadas para realizar el trabajo, y cómo predecir plazos y beneficios financieros.

5. Documente el viaje

Finalmente, documente los éxitos de automatización en curso, así como las áreas que necesitan mejoras. Estos conocimientos basados en datos ayudan a construir la base para futuros proyectos de automatización. También verá dónde se pueden replicar estrategias de automatización específicas en otros lugares.

Documente siempre con franqueza y claridad, y celebre los éxitos. Elija el siguiente proyecto con el mismo cuidado que el primero utilizando lo que ahora sabe para dar el siguiente paso más productivo en su proceso de automatización.

La automatización resuelve bien los problemas correctos

Ningún nivel de magia tecnológica puede resolver todos los dolores de cabeza en su fábrica, pero adoptar un enfoque disciplinado de la automatización puede ayudarlo a ganar. Cualquier iniciativa solo tendrá éxito con un plan claro, las personas adecuadas, una preparación cuidadosa y expectativas desarrolladas de manera inteligente.

La automatización es una oportunidad para desarrollar una comprensión más clara de sus operaciones, impulsar la innovación, desarrollar procesos valiosos y conocimiento institucional, identificar y fortalecer personas capaces y construir su balance final. Sobre todo, la automatización administrada puede brindar un mejor servicio a sus clientes y permitir que su organización siga siendo relevante en el clima empresarial actual que evoluciona rápidamente.

About the Author

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/07/2024

- Running Time:

- 67:38

Patrick Brunken, VP of Addison Machine Engineering, joins The Fabricator Podcast to talk about the tube and pipe...

- Trending Articles

Anidado para la estabilidad del corte láser

Seguridad en la soldadura desde el inicio

La rueda reduce las fuerzas de empuje/tracción hasta en un 50%

Gafas protectoras diseñadas para trabajadores que necesitan lentes correctivos

La celda de prensa dobladora automatizada que procesa piezas de hasta 24 por 32 pulgadas

- Industry Events

Laser Welding Certificate Course

- May 7 - August 6, 2024

- Farmington Hills, IL

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,