Senior Product Manager Welding

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

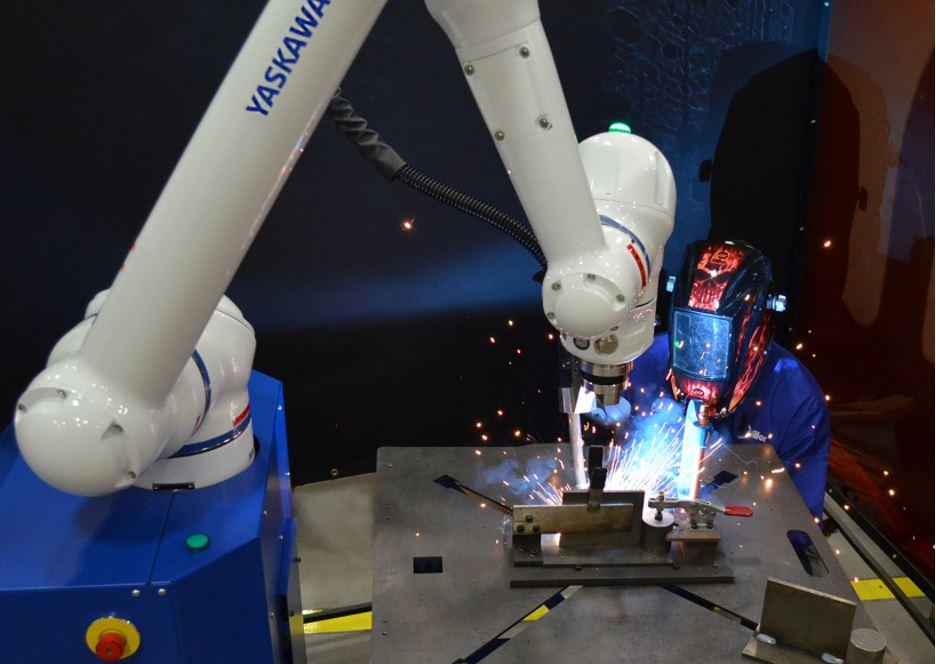

Factores clave para la seguridad de la soldadura con cobot

Aunque los robots colaborativos están diseñados para trabajar con humanos, existe la posibilidad de que causen lesiones

- By Josh Leath

- January 31, 2023

- Article

- Automation and Robotics

Los cobots colaborativos están diseñados para trabajar cerca de los humanos, pero eso no los hace inmunes a los requerimientos de seguridad. Algunos de los riesgos que los fabricantes de metal necesitan reconocer incluyen obstáculos en el área de trabajo, estabilidad del cobot, humos de soldadura y exposición al golpe de arco.

La tecnología capaz pero asequible y amigable con el usuario en forma de robots colaborativos sigue despertando confianza entre las compañías interesadas en implementar la automatización robótica.

Estos cobots altamente flexibles son especialmente atractivos, pues facilitan la interacción segura humano/robot, mientras que además son altamente productivos con una plantilla ahorradora de espacio. Es por eso que los cobots son el segmento de crecimiento más rápido de la industria robótica, de acuerdo con un reporte de 2022 de New Heights Research, y todavía hay espacio para más crecimiento.

Alguna vez relegados a un cobot muy básico con equipo de soldadura semiautomático, los cobots de soldadura de la actualidad ofrecen tremenda dicotomía. Tienen fuentes de poder con abundantes funciones y aplicaciones con controles colgantes intuitivos, lo cual les permite cambiar entre velocidad colaborativa en modo limitador de potencia y fuerza (PFL, por sus siglas en inglés) (para reducir o evitar lesiones en caso de contacto con una persona), o velocidad plena en modo industrial (con base en la evaluación de riesgo y requerimientos).

Ya sea que se usen como complemento de la soldadura manual, o que se rueden hacia piezas de trabajo grandes y pesadas, los cobots sumamente versátiles están dando vida a aplicaciones muy relevantes, especialmente para ambientes de producción en alta mezcla y volúmenes pequeños. Esto ha traído a la luz el asunto de la seguridad con los robots colaborativos, el cual vale la pena atender, especialmente para quienes se están expandiendo hacia la robótica.

Safety 101 para cobot

Uno de los grandes beneficios que ofrecen los cobots es que les dan a los humanos la posibilidad de trabajar con robots o muy cerca de éstos. Sin embargo, usar un robot colaborativo de nombre y de diseño no es suficiente para hacer segura una aplicación. Para que una aplicación califique realmente como colaborativa y sea considerada segura, deben atenderse todo el sistema robótico y la aplicación. Esto incluye al robot, la pieza de trabajo, el área de trabajo del robot, e incluso el herramental de extremo de brazo. Si alguna de estas áreas críticas no cumple los estándares de seguridad especificados durante una evaluación de riesgos, entonces la aplicación no puede aprobarse sin la mitigación debida de riesgos.

Cuando se trata de optimizar el uso del robot, no debe pasarse por alto la seguridad. Para lograr un desempeño máximo y la mejor área de trabajo de robot posible, los fabricantes deben considerar los siguientes factores:

Ambiente general. Aun cuando los robots son sumamente efectivos en la realización de tareas de alto riesgo, también pueden generar su propio conjunto de problemas que deben atenderse antes de la operación. Parte de esto incluye estar seguro de que el espacio de trabajo general sea amigable con el robot.

Similar a un ambiente típico de soldadura, una celda con un cobot de soldadura debe estar libre de cosas como explosivos o riesgos de caídas. Si hay riesgo de tropiezos con cables del robot o resbalones en la salpicadura de soldadura, asegúrese de implementar los dispositivos auxiliares adecuados requeridos para mitigar esos riesgos.

Estabilidad del robot. Como con todo robot, es imperativo que la base o carro de un cobot se asegure adecuadamente de acuerdo con los estándares del proveedor. Con esto debe confirmarse el centro de gravedad correcto para que el robot no pueda resbalarse. Donde hay carros involucrados, las ruedas deben bloquearse bien para evitar todo movimiento (u oscilación) cuando el robot está tratando de oscilar.

Movimiento del robot. Sumamente importante para el éxito de una aplicación es la capacidad del robot de moverse libremente de un punto a otro, mientras se apega a la máxima seguridad. Se sugiere un dispositivo de manejo de cables para protección de los cables de la antorcha, para mitigar la interferencia de cables durante la programación y para evitar paros falsos por modo PFL en el robot.

Es ideal un dispositivo en el brazo o un porta-cable para manejo de cables aéreos. Éste último puede ayudar a expandir el área de trabajo del robot según sea necesario.

Fijaciones seguras. Para lograr la mejor calidad de las partes de la manera más segura posible—especialmente para producciones de alta mezcla y volumen pequeño—tener la mesa o fijación de soldadura correcta es clave y con frecuencia puede lograrse por medio de una mesa de soldadura existente y abrazaderas. Para ideas seguras y asequibles para producir una fijación estable que sea idónea para soldadura colaborativa, las compañías pueden recurrir a software de fijación, el cual les ayuda a repensar lo que es posible.

Requerimientos de guardas. Tenga en mente que los robots colaborativos actualmente no ofrecen compatibilidad con ejes externos, por lo que las aplicaciones que requieren el uso de posicionadores específicos para movimiento coordinado o una guía de robot necesitan mitigarse mediante vallas, cortinas de luz u otros medios. Aun cuando elementos como las vallas pueden dar lugar a un evidente costo adicional, a veces 20% del costo total de una celda de trabajo, con frecuencia es la manera más sencilla de mitigar los riesgos comunes.

Si el uso de vallas de seguridad es necesario debido a requerimientos de tiempo de ciclo o a especificaciones de vuelta de partes, un posicionador puede estar bien. De ser así, el tamaño del posicionador puede hacer la diferencia. Por ejemplo, un posicionador de ruedas Ferris con un diseño de dos estaciones es más eficiente en espacio que una mesa de giro de bastidor en H, optimizando la utilización del espacio. El posicionador correcto también puede ser de gran ayuda para cumplir las metas estratégicas de una compañía para el número de centímetros soldados por minuto.

Extracción de humos. Ya sea que los humanos estén o no cerca del proceso, protegerlos de humos dañinos en toda la fábrica es de vital importancia, y con frecuencia es un requerimiento de las regulaciones de seguridad locales. Los sistemas de extracción de aire ambiental y los sistemas de recolección de humos, siendo ampliamente usados para los procesos de soldadura manual, también pueden usarse actualmente para diversas aplicaciones de soldadura robótica. Sin embargo, cada uno demanda un conjunto único de criterios que pueden dificultar ciertos procesos colaborativos.

Por ejemplo, los sistemas de filtración de aire ambiental buscan filtrar todo el aire dentro de una instalación. Para instalaciones grandes separadas por columnas, paredes o incluso maquinaria grande, esto puede implicar un enorme riesgo, pues estos objetos pueden atrapar aire, causando zonas muertas o huecos de aire mal filtrado. Aun cuando los sistemas de recolección de humos de campana son altamente efectivos para la aplicación correcta, también implican riesgos bajo ciertas circunstancias. Por ejemplo, si un cobot está siendo rodado hacia una pieza de trabajo grande que requiere colocación mediante una grúa aérea, una campana típicamente es demasiado pequeña para el proceso de filtración requerido. Si se agregan otros factores como el capital inicial requerido o los costos del consumo mensual de energía, estos sistemas no siempre son lo ideal.

Introduzca el concepto de extracción de humos robótica por captura en la fuente. Para brindarles a los clientes una solución más fácil de implementar y más económica, los proveedores innovadores de equipo de soldadura ahora ofrecen captura de humos en la fuente. Lo más benéfico de estos sistemas es su capacidad de seguirle el ritmo a los mayores ciclos de trabajo y requerimientos de rendimiento de la fabricación robótica. Estas opciones funcionan al nivel de la antorcha y tienen paquetes de filtración que pueden “moverse” con los robots colaborativos. La capacidad tipo “conéctese y úsese” de los dispositivos de captura en la fuente es especialmente útil para soldar partes grandes para fabricación pesada, así como para soldadura complementaria sobre demanda.

Golpe de arco. Como en los ambientes de soldadura tradicionales, los soldadores manuales deben mitigar el golpe de arco y la exposición a UV mediante equipo de protección personal. También deben instalarse cortinas de seguridad contra golpe de arco y otras barreras, cuando se requieran, para proteger a los transeúntes.

Seguridad adicional. Dependiendo de los requerimientos de la aplicación, pueden ser útiles medidas de seguridad adicionales. Una luz de advertencia montada en el carro del robot o cerca puede ayudar a confirmar visualmente el estado de un robot y brindar suficiente advertencia a quienes estén cerca del área de trabajo de que el robot está a punto de soldar. Esto les da a los trabajadores y transeúntes tiempo suficiente para desviar la vista del arco o alejarse. También hay versiones que emiten sonidos o “parlantes” que dan comandos audibles.

Un modo extra de colaboración para aumentar la velocidad y mitigar el riesgo, un escáner de área, también puede usarse para asegurarse de que no haya personas alrededor del robot antes o durante las soldaduras. Este sistema que involucra típicamente una o dos unidades de escaneo de área de seguridad montadas debajo del robot, le permite al cobot moverse a velocidades industriales plenas hasta que se infringe el área protegida. Además, los escáneres de área son más resistentes a la salpicadura y a los humos de soldadura.

Dispositivo de paro de emergencia. Todo sistema de robot debe tener una manera a prueba de falla de detenerse para cualquier nivel de emergencia. En caso de requerirse, es un deber saber cómo activar este recurso, con frecuencia disparado por un botón pulsador de paro de emergencia externo (paro de emergencia) o por una salida del control de seguridad.

Capacitación adecuada. Sin importar el sistema colaborativo elegido, debe ofrecerse capacitación adecuada a los empleados. Sí, un cobot ofrece muchas funciones fáciles de usar, pero sigue siendo una máquina que se usa mejor (y de manera más segura) con algo de conocimiento. Desde la programación básica hasta la soldadura robótica y el mantenimiento, los cursos de capacitación prácticos pueden ayudar a maximizar el desempeño del equipo robótico tanto para principiantes como para usuarios experimentados.

Los profesionales de soldadura robótica principiantes pueden elegir entre diferentes opciones de aplicaciones de cobot:

- Funciones como por ejemplo guiar para enseñar o mandos por impulsos de E/S desde un dispositivo de comandos instantáneos pueden brindar una manera más rápida y más intuitiva para cambiar cosas como el ángulo de la antorcha y las coordenadas del herramental.

- Aplicaciones con control colgante fácil de usar, como Universal Weldcom Interface, también pueden ayudar a llenar la laguna de conocimiento, permitiendo la utilización plena de funciones avanzadas en cualquier marca de fuente de poder digital de soldadura.

Tenga una colaboración segura

Ya sea que un taller de tamaño pequeño a mediano esté buscando resolver restricciones de espacio, o que una compañía Tier 1 esté buscando medir el valor de la producción por pulgada cuadrada, los cobots pueden ayudar. Hacer una auditoria meticulosa del sitio con un proveedor o integrador experimentado de robots puede responder infinidad de preguntas, y atender asuntos relacionados con el cumplimiento de los estándares de seguridad.

About the Author

Josh Leath

100 Automation Way

Miamisburg, OH 45342

(937)-847-6200

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/07/2024

- Running Time:

- 67:38

Patrick Brunken, VP of Addison Machine Engineering, joins The Fabricator Podcast to talk about the tube and pipe...

- Trending Articles

Anidado para la estabilidad del corte láser

Seguridad en la soldadura desde el inicio

El software guía a los soldadores a través de instrucciones de trabajo

La rueda reduce las fuerzas de empuje/tracción hasta en un 50%

Gafas protectoras diseñadas para trabajadores que necesitan lentes correctivos

- Industry Events

Laser Welding Certificate Course

- May 7 - August 6, 2024

- Farmington Hills, IL

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,