President

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

La fuerza de doblado de las dobladoras eléctricas

La historia detrás de la máquina dobladora accionada por correas y poleas

- By Karl Fritchen and Peter Wielens

- February 21, 2023

- Article

- Bending and Forming

La prensa dobladora hidráulica cambió para siempre la manufactura de chapa metálica. Su brazo superior programable, o cortina, podía bajar justo a la profundidad de penetración correcta para formar con aire una pieza de trabajo al ángulo de doblez deseado. La máquina ayudó a hacer de la industria de la chapa de precisión lo que es actualmente.

Aunque, como toda tecnología, las prensas dobladoras hidráulicas tienen sus desventajas. La hidráulica necesita mantenimiento, y su naturaleza “siempre encendida” puede consumir mucha energía. Otra complicación viene con la manera en que las prensas dobladoras hidráulicas aplican fuerza, con dos actuadores hidráulicos aplicando presión en ambos lados de la cama de doblado. Durante el ciclo de doblado, la fuerza de doblado de la prensa hidráulica se concentra cerca de esos cilindros hidráulicos en ambos lados de la cama, luego disminuye cerca del centro. Esta distribución irregular crea la necesidad de coronación. Una coronación insuficiente puede dar lugar al familiar “movimiento de canoa” a lo largo de la línea de doblez, donde el ángulo de doblez externo es menor cerca de los extremos y mayor en el centro.

Allá en la década de 1990, los ingenieros se hicieron una pregunta perturbadora: ¿Qué pasaría si pudiéramos minimizar o incluso eliminar la necesidad de coronación? Eso inició el desarrollo de un nuevo tipo de prensa dobladora, una eléctrica que aplicaba fuerza de un modo novedoso—aunque su concepto tenía sus raíces en una tecnología muy antigua: la ventaja mecánica de la polea.

Doblando con la ventaja mecánica

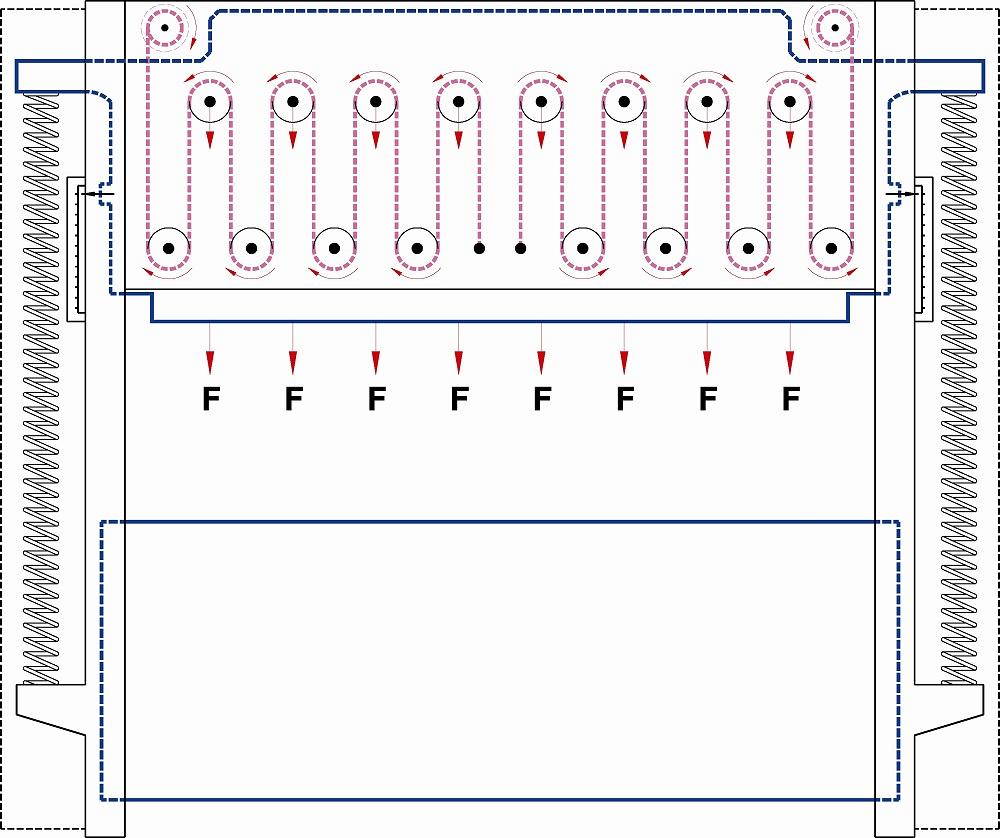

La ventaja mecánica de los sistemas de polea ha sido determinante en la industria por siglos, pero usualmente está asociada con fuerza de levantamiento. La prensa dobladora eléctrica accionada por correas y poleas invierte el concepto y usa un sistema grande de poleas para ejercer fuerza hacia abajo. En lugar de poleas que levantan un objeto, una hilera inferior fija de poleas “jala” a una hilera superior de poleas hacia abajo contra la fuerza que viene de dos resortes de compresión en ambos lados de la cortina (vea la Figura 1).

Las bandas reforzadas con acero, recubiertas con poliuretano duro, serpentean a través de varias poleas. Este arreglo brinda la ventaja mecánica para dos servomotores, uno en la parte superior izquierda y otro en la parte superior derecha del brazo superior. Mientras mayor sea el número de poleas, mayor será la ventaja mecánica y mayor el tonelaje que se podrá alcanzar.

El paralelismo entre los brazos superior e inferior es asegurado por sensores de posición en cada lado de la cortina. Una vez que la carrera llega al centro muerto inferior, el tonelaje de formado se libera y los resortes entran en acción para efectuar la carrera de retorno. La carrera de retorno es programable; es decir, puede retornar a una altura abierta definida.

Cuando la cortina está en el centro muerto inferior, los resortes están en su estado más comprimido. En un estado de reposo “sin hacer nada”, los resortes de la máquina en combinación con frenos eléctricos en los motores mantienen la cortina a la altura abierta. Esto agrega otra capa de seguridad al diseño global. Si ocurriera algo a los accionamientos de correas o al servomotor, la cortina no se caerá, ni dañará al herramental, ni mucho menos lesionará al operador ni a otras personas en los alrededores. Al contrario, los resortes empujarán la cortina hacia arriba y regresarán la máquina a su estado de reposo.

Deflexión y coronación

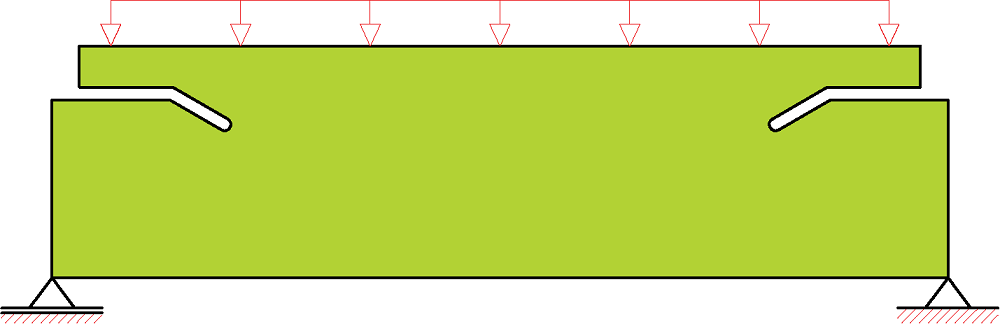

Distribuir uniformemente la fuerza a través del brazo superior limita enormemente la cantidad de deflexión del brazo superior durante el doblado (a menos del 2%). Sin embargo, ¿qué pasa con el brazo inferior? Para contrarrestar la deflexión allá, algunas prensas eléctricas tienen dos cortes o “rebanadas”, en ambos extremos de la placa del brazo (vea la Figura 2).

Los cortes combaten el problema de deflexión de una manera única. La deflexión en el brazo inferior es mayor en el centro, menor en los extremos. En lugar de usar un sistema de coronación que “empuje hacia arriba” en el centro altamente flexionado del brazo inferior, las rebanadas en realidad aumentan la cantidad de deflexión del brazo inferior en ambos extremos. Esto hace que la cantidad de deflexión en los extremos sea más cercana a la cantidad de deflexión en el centro del brazo inferior. Durante el formado, este arreglo crea una superficie recta a nivel de un extremo al otro del brazo inferior.

En algunos casos, las prensas eléctricas tienen sistemas de coronación en el brazo inferior para compensar cualquier deflexión por mínima que sea (vea la Figura 3). Esto podría ser para aplicaciones críticas que implican doblado en toda la longitud de la cama, aquéllas que implican aberturas de dado en V pequeñas (con relación al espesor de la chapa), fuerzas de doblado altas o material con alta resistencia a la tensión.

FIGURA 1. Las prensas dobladoras eléctricas accionadas por correas y poleas distribuyen la fuerza uniformemente a través de la cama, produciendo una deflexión mínima en el brazo superior y minimizando la necesidad de coronación. La fuerza descendente empuja dos anillos de compresión, los cuales levantan el brazo superior después de llegar al centro muerto inferior.

Debido a que la mesa de coronación está mitigando sólo cantidades mínimas de deflexión, no necesita moverse mucho para compensar. Por ejemplo, en una prensa dobladora eléctrica de 10 pies (3.048 m) y 110 toneladas (99.79 toneladas métricas), equipada con los cortes en el brazo inferior, doblar una pieza de trabajo en toda la longitud de la cama a pleno tonelaje podría crear sólo 0.3 mm de flexión. La mayoría de las aplicaciones convencionales, incluyendo partes de chapa metálica con longitudes de doblez menores a un tercio de la longitud total de la cama, no requieren coronación.

Algo de historia

Las primeras versiones de prensas dobladoras eléctricas accionadas por correas y poleas eran máquinas pequeñas de bajo tonelaje con camas de 4 o 5 pies (1.2 o 1.5 m). La tecnología llegaba a su límite a alrededor de 35 toneladas (31.7 toneladas métricas) de fuerza de formado. Esto fue a mediados de los años 1990, cuando los servomotores tenían sus limitaciones, los diseños de bandas reforzadas no se habían perfeccionado y el concepto general era novedoso.

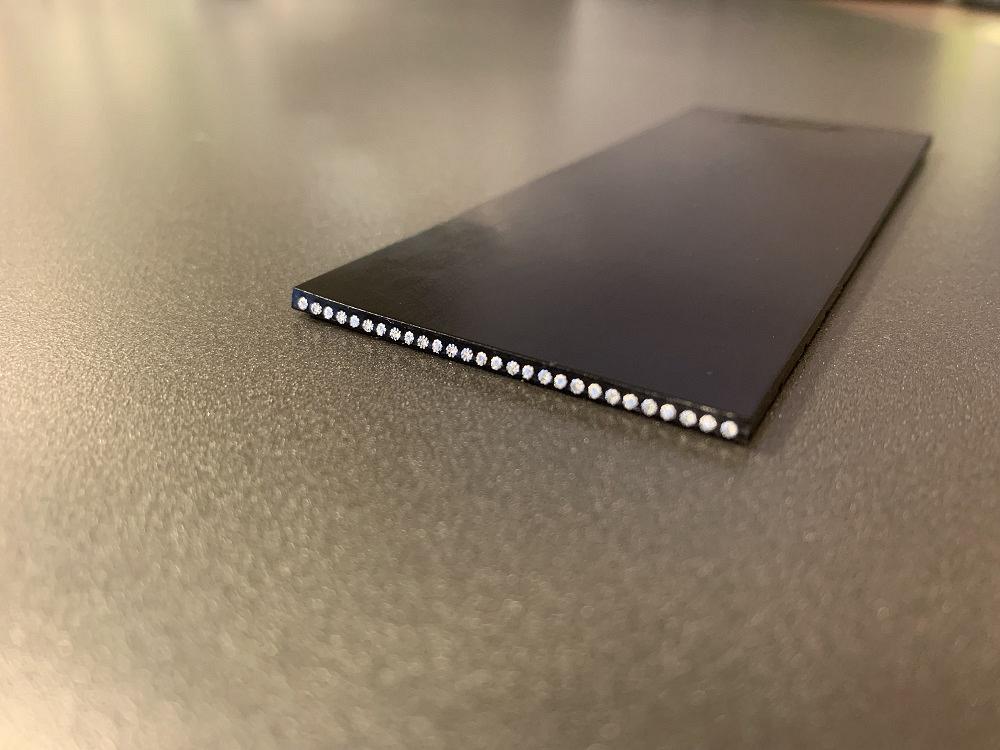

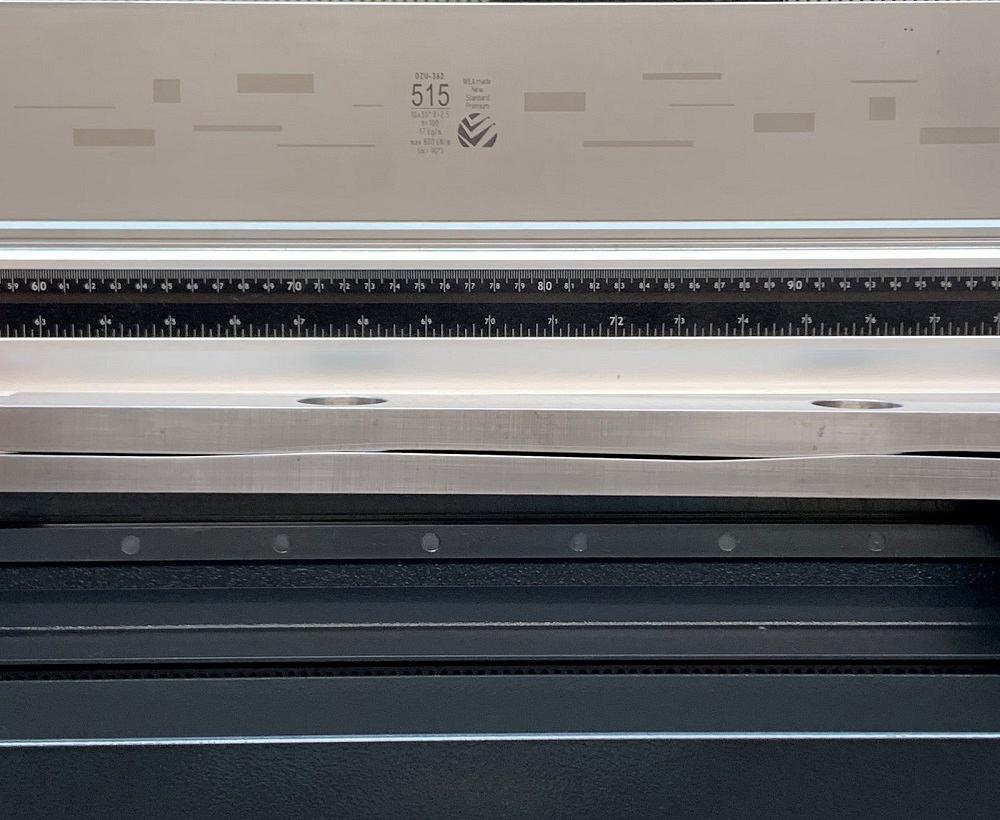

Aunque poco después de su introducción, empezaron a entrar al mercado máquinas de 50 toneladas (45.35 toneladas métricas). La tecnología de servomotores mejoró, al igual que el diseño de la correa, debido a los desarrollos en la industria de los elevadores (vea la Figura 4). Los rodillos de polea en sí, inicialmente hechos de acero, ahora eran de un material compuesto de fibra reforzada de peso ligero. Su peso reducido ayudó a acortar el tiempo en que se detenía la cortina.

Los diseñadores además aumentaron el número de poleas colocadas en el brazo superior. Entre más poleas tuviera una máquina, más altas serían las fuerzas de formado que podría alcanzar—todo al mismo tiempo que se distribuía la fuerza de formado y casi se eliminaba la deflexión en el brazo superior. Las camas de máquina se volvieron más largas y los tonelajes aumentaron (vea la Figura 5).

Aunque eliminar la deflexión fue el estímulo detrás del desarrollo de la máquina, otros beneficios pronto salieron a la luz, siendo el más evidente el consumo de energía. La prensa eléctrica no tiene motor operando continuamente; usa energía sólo cuando desciende.

Las máquinas eléctricas además tienen programas de mantenimiento relativamente sencillos. Los técnicos necesitan mantener a los servomotores libres de polvo. Además, necesitan limpiar y engrasar los tornillos de bola y las guías lineales en el tope trasero. Dependiendo del ambiente, también necesitan limpiar ocasionalmente los paquetes de resortes. Sin embargo, el accionamiento de la máquina en sí no tiene hidráulica que mantener y no usa aceite que pudiera dar lugar a fugas.

Cómo se genera el tonelaje

Cada polea representa alrededor de 3 toneladas de fuerza, y el número de poleas determina cuánta energía puede ser multiplicada de la fuente de energía—es decir, del servomotor. Si consideramos la potencia alcanzada mediante la ventaja mecánica, ¿por qué no continuar con el concepto y diseñar poleas cada vez más numerosas? Teóricamente es posible, pero hay un compromiso con la velocidad. Un conjunto apretado de docenas de poleas podría aumentar enormemente la potencia de formado de un servomotor pequeño, pero la cortina se movería muy lentamente.

Las prensas dobladoras eléctricas accionadas por correas y poleas de la actualidad vienen en modelos de hasta 300 toneladas (272.1 toneladas métricas). Estas máquinas tienen un sistema de correas de accionamiento dual y tienen ocho servomotores, cuatro en cada lado de la máquina. Este arreglo aporta la combinación óptima de velocidad, control y tonelaje de formado disponible.

¿Servomotores más grandes podrían aumentar la velocidad? Sí, pero hay un equilibrio aquí también. En cierto punto, una velocidad de aproximación de cortina más rápida da retornos decrecientes. Esto tiene que ver con el número de inicios y paros que hace una prensa dobladora durante un ciclo de doblado. Motores más pequeños dan un tiempo de paro más corto de la cortina, una característica importante por razones de seguridad.

Una buena parte del aumento de velocidad de una prensa eléctrica viene del tiempo de reacción rápido de la máquina. Un operador pisa el pedal, y la cortina empieza a moverse casi instantáneamente. El aumento de velocidad también viene de tener una altura abierta (claro) programable, con la cortina retrayéndose a un punto que sea mejor para una aplicación en particular.

FIGURA 2. Cortes en el brazo inferior aumentan la flexión en los extremos, igualando la flexión experimentada en el centro de la cama. Durante el formado, esto crea una línea recta de un extremo al otro de la cama.

Dicho de otra manera, el movimiento de la cortina es sólo una parte del tiempo de ciclo total entre el final de un doblez y el inicio del siguiente. El operador necesita reposicionar la parte conforme los topes traseros se mueven, luego pisa el pedal para activar el ciclo de doblado. El diseño de las prensas dobladoras modernas se ha optimizado para hacer todo el ciclo de doblez lo más eficiente posible.

Tonelaje de formado disponible

El tonelaje de formado disponible aumenta hacia el centro de la cama, con el máximo tonelaje disponible en la línea central de la cama, de manera similar a una máquina hidráulica. El tonelaje disponible depende del centro de carga de un doblez. Un doblez de 2 pies (0.6 m) de una pieza de trabajo podría extenderse casi hasta el extremo de la cama, donde el tonelaje de formado es limitado, pero su centro de carga está más cerca del centro de la cama. Debido a esto, la máquina tiene mucho tonelaje de formado disponible.

Doblar una pieza de trabajo en los extremos exteriores de la cama es posible debido a la construcción de bastidor en O, la cual permite que los dedos de tope trasero viajen a lo largo de toda la longitud de trabajo de la máquina. En la mayoría de las construcciones de bastidor en C, los bastidores laterales limitan el área de trabajo de los dedos de tope trasero.

Bastidores en O, guardas de luz y resortes

Cuando los operadores empiezan a trabajar en una prensa eléctrica, inmediatamente notan el espacio abierto detrás de la cama, y el hecho de que los topes traseros pueden acceder a los extremos del espacio de trabajo. No hay bastidor lateral en la trayectoria. ¿Por qué? Debido a que las prensas dobladoras eléctricas accionadas por correas y poleas aprovechan el diseño de bastidor en O. La ausencia de obstrucciones detrás de la cama de herramientas les da a los operadores más espacio para acomodar partes grandes o con forma especial. Las columnas del bastidor en O albergan a los resortes de compresión así como a las guardas de luz de seguridad integradas de la prensa (vea la Figura 6).

Las guardas de luz permanecen activas durante velocidades de aproximación altas, un hecho que permite a la cortina seguir a alta velocidad hasta que desacelera a una velocidad de doblado justo arriba de la pieza de trabajo. Dicho de otra manera, la cortina gasta menos tiempo moviéndose a través del aire y más tiempo en la acción de doblado en sí.

La guarda de luz de seguridad además de usarse como un dispositivo de seguridad, puede usarse como dispositivo arrancador de la cortina para simular el pedal. Cuando un operador sale del área de trabajo de la máquina con la pieza de trabajo, el sistema de seguridad notifica que la zona enfrente de la máquina está despejada, lo cual causa un inicio automático de la máquina sin intervención del operador. En el punto muerto (punto de cambio de velocidad de aproximación alta a velocidad de doblado baja), el operador de nuevo controla el movimiento de la cortina. Esta función también puede operarse de modo que la guarda de luz de seguridad pueda iniciar y operar la carrera completa de cierre de la cortina. No se necesita pisar el pedal.

Los diseños de máquina con bastidor en O tienen muchas ventajas. Además del aumento en el espacio de trabajo detrás de la máquina, las máquinas son rígidas, están diseñadas simétricamente y son menos susceptibles a distorsión. Considerando todo esto, ¿por qué los bastidores en C han sido la norma en el diseño de prensas dobladoras? La razón viene de la manera en que los operadores tradicionalmente han cargado el herramental—desde el lado.

Los lotes de productos se han vuelto más pequeños, lo que trae consigo más cambios de herramientas. Antes de que los punzones y dados segmentados maquinados con precisión se volvieran la norma, los operadores deslizaban herramientas largas desde el lado hacia la máquina. Actualmente, la mayoría de los operadores cargan herramientas segmentadas verticalmente desde el frente hacia la máquina (cada vez con más frecuencia en combinación con sujeción automática de herramienta), una práctica que abrió la puerta al diseño de bastidor en O.

Sin embargo, las máquinas con bastidor en O tienen ciertas desventajas. No pueden diseñarse en una configuración en tándem, por ejemplo. Además, ciertas aplicaciones de doblado requieren espacio abierto a la izquierda o a la derecha de la cama; pero quizás la limitación más significativa tiene que ver con lo que se ha convertido en una tecnología revolucionaria en el mundo de la producción de alta mezcla de productos: el cambiador automático de herramientas (ATC, por sus siglas en inglés). Las tecnologías de ATC más eficientes alimentan herramientas desde el lado, y eso requiere una máquina con bastidor en C—un diseño que ahora está disponible en algunas de las prensas dobladoras eléctricas más recientes (vea la Figura 7).

El cambio requirió un rediseño significativo, principalmente debido a los resortes de comprensión en cada lado, los cuales se prestaban a un diseño de bastidor en O. Para adaptar el mismo concepto a un bastidor en C, estas nuevas prensas eléctricas usan resortes de gas especializados. Éstos tienen la misma función que los resortes de compresión en el diseño de bastidor en O, pero dentro del espacio permitido en un bastidor en C, dejando los extremos de la cama abiertos para integración con un ATC. Esto además permite usar las máquinas accionadas por correas y poleas con un bastidor en C, integradas en una configuración en tándem.

FIGURA 3. Algunas configuraciones requieren coronación, pero la cantidad de movimiento usualmente es mínima, pues los sistemas de coronación compensan sólo una cantidad muy pequeña de deflexión.

Un futuro electrificado

Cada tecnología tiene sus ventajas y sus desventajas, y un inconveniente de las prensas eléctricas, al menos actualmente, son sus límites de tonelaje. La industria es muy probable que siempre tenga un uso para sistemas hidráulicos o de accionamiento híbrido, especialmente cuando el formado requiera tonelajes más altos.

Sin embargo, para quienes se enfocan en chapa de precisión, movimiento preciso de la cortina, alta repetibilidad de posicionamiento y tiempos cortos de ciclo de producción, la prensa dobladora eléctrica se está volviendo cada vez más popular. Los sistemas servoaccionados desde hace mucho han tenido un lugar en el punzonado y corte láser. Actualmente, cada vez están hallando más sitio en el departamento de doblado—una tendencia que seguramente continuará.

About the Authors

Karl Fritchen

N7 W23750 Bluemound Rd., Suite 200

Waukesha, WI 53188

262-259-0369

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/07/2024

- Running Time:

- 67:38

Patrick Brunken, VP of Addison Machine Engineering, joins The Fabricator Podcast to talk about the tube and pipe...

- Trending Articles

Anidado para la estabilidad del corte láser

Seguridad en la soldadura desde el inicio

La rueda reduce las fuerzas de empuje/tracción hasta en un 50%

Gafas protectoras diseñadas para trabajadores que necesitan lentes correctivos

La celda de prensa dobladora automatizada que procesa piezas de hasta 24 por 32 pulgadas

- Industry Events

Laser Welding Certificate Course

- May 7 - August 6, 2024

- Farmington Hills, IL

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,