Design Engineer for Press Brake Tooling

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

¿No tiene punzonadora? Forme en una prensa dobladora

El enfoque del herramental poco convencional abre la puerta al formado de partes cortadas con láser

- By Joe Broadbent

- August 8, 2022

- Article

- Bending and Forming

Firmemente sujeta y colocada de manera precisa, hay una chapa metálica en la mesa de una punzonadora. Dentro de la plantilla de esa hoja se encuentran muchas partes de piezas diferentes que contienen agujeros, características formadas y marcas de numeración, las cuales están unidas por pestañas a un esqueleto moderadamente robusto. Hay bastante desperdicio de material, marcado leve, rebabas, marcas de recorte y posiblemente algo de distorsión. Sin embargo, las características de forma son nítidas, exactas y están ubicadas correctamente. En una esquina del taller, estas partes esperan casi completas—aún no se ha requerido intervención humana para manipularlas (vea la Figura 1).

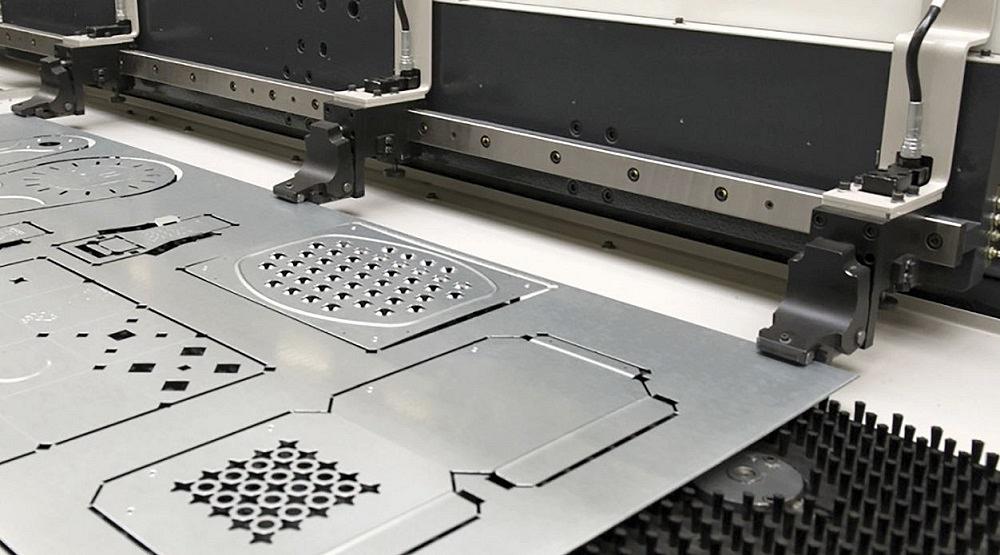

En otra área del mismo taller, hay una pila de partes de chapa metálica muy planas que crece en una tarima al lado de la máquina láser. Éstas se cortaron al tamaño de perímetro final y se llenaron de agujeros, rendijas y grabados. La calidad es excelente, sin marcas y con un borde limpio. El esqueleto de chapa se parece más a una telaraña si se compara con el de la chapa punzonada. Hasta este punto no ha habido intervención humana, gracias a un clasificador automatizado de partes. Sin embargo, hay una diferencia significativa entre el estado de estas partes y el de las partes punzonadas. A éstas todavía les faltan las características formadas (vea la Figura 2).

Los fabricantes que han dejado de lado el uso de punzonadoras por diversas razones, enfrentan la cuestión de cómo producir las formas en una parte de chapa metálica cortada con láser. Dependiendo de la mezcla de productos y del volumen, tamaño y forma, las opciones en realidad son limitadas. Lo más común es que un fabricante use una punzonadora, ya sea en el taller o externamente, o una prensa dobladora.

Adopción de la prensa dobladora

Hace décadas, hojas grandes de material se fijaban en punzonadoras, las cuales agregarían agujeros y formas como el inicio de una parte o de una colección de partes anidadas. Programas adecuadamente creados se ejecutaban de manera exacta, asegurando la colocación precisa de agujeros y características formadas en el metal sujeto de manera segura. El manejo se reducía a una interacción de carga/descarga y sacudida para desprender las piezas.

Actualmente se están cortando más partes con láser a partir de hojas más grandes, y luego se mandan a una prensa dobladora, creando una operación adicional para agregar las características formadas. Un operador coloca manualmente la parte de pieza en el herramental y la posiciona usando uno de varios métodos de calibración. Generalmente, cada parte se procesa individualmente, una parte por carrera de máquina, y no partes múltiples por cada manipulación.

Conforme los fabricantes buscan hacer más negocio, algunos están intentando usar la prensa dobladora para producir partes con características formadas que tradicionalmente se hacen usando punzonado o estampado. Estas oportunidades pueden ser el resultado del requerimiento de un fabricante de un menor volumen de producción, prototipos, o aumento de costos y nuevas limitaciones para un vendedor o proceso actual. Cualquiera que sea la razón, intentar fabricar en la prensa dobladora traerá tanto beneficios como retos.

Con muchos beneficios vienen algunos retos

Abundan los beneficios del formado en la prensa dobladora. El más evidente es que no hay necesidad de poseer, operar ni mantener una punzonadora. Además, la separación disponible entre el punzón, el dado y la parte en la prensa dobladora bien podría ser metros en comparación con la separación de alimentación promedio disponible en una punzonadora. Esa separación y la mayor fuerza de máquina disponible permiten formas más grandes y más difíciles en material más grueso.

La prensa dobladora puede formar todos los lados de una parte con relativa facilidad, y sus velocidades de formado más bajas pueden ser ventajosas para el proceso de formado. La fuerza del portapiezas puede aumentarse más allá de la de un ensamble guía de punzonado, lo que controla mejor el flujo y estirado de material. Y dado que no hay necesidad de crear nidos de partes ni secuencias de punzonado, la programación se limita a establecer las ubicaciones de profundidad de carrera y posiblemente las posiciones de tope trasero.

Sin embargo, sí hay algunos retos que vienen con el cambio. Los principales son el posicionamiento de parte, la orientación y la física de crear una forma en una pieza libre de moverse y no en una hoja grande sujeta. Mientras que las partes creadas en una punzonadora pueden sujetarse de manera precisa en todo el proceso, las partes en una prensa dobladora deben ubicarse y orientarse para cada carrera de la máquina. Los topes traseros orientan la parte y la calibran para recibir la forma en la ubicación correcta, pero no siempre pueden usarse, como por ejemplo cuando el borde de calibración de la parte se encuentra dentro de la plantilla de la herramienta y el punzón debe hacer contacto con la parte antes de la retracción del tope. Además, la vibración de la máquina creada durante el viaje del brazo solo, puede sacar de su posición a partes muy pequeñas de calibre delgado. Entonces la seguridad viene a ser una preocupación más, pues el operador debe poner partes de piezas pequeñas en un área de herramental que puede ser varias veces más grande que la parte en sí.

La calidad de formado puede ser mejor en una prensa dobladora, pero también puede demeritarse. Formar cerca del borde de una pieza puede causar estiramiento (vea la Figura 3), algo que tendría que haberse evitado previamente haciendo el conformado antes de la separación o corte. Además, sin el beneficio de una chapa grande sujeta de manera segura por abrazaderas, cargas desbalanceadas o la presencia de fuerzas laterales puede desplazar la pieza, a pesar del uso del portapiezas, lo que causa una muy mala calidad de la forma—si es que se puede hacer el formado.

FIGURA 1. Debido a que la chapa está firmemente sujeta y posicionada de manera precisa, una punzonadora puede producir características de forma nítidas y exactas que están ubicadas adecuadamente. Estas partes salen casi completas de la punzonadora sin requerir que un operador las toque.

Al considerar el formado de partes en la prensa dobladora, también es importante reconocer la posibilidad de que una parte producida mediante otro proceso (estampado o punzonado) requirió múltiples carreras de máquina para ser exitosa.

Estos retos pueden superarse planeando adecuadamente y entendiendo lo que puede lograrse y a qué costo.

Herramental con diseño de precisión

Puede usarse herramental convencional de precisión para prensa dobladora para crear formas en piezas de chapa metálica en lugar de la punzonadora (vea la Figura 4). Como se mencionó, este herramental no sólo puede replicar las formas creadas comúnmente por herramental de punzón, sino que también abre la puerta a la producción de formas que no son posibles en la punzonadora.

Un perfil robusto de punzón y dado permite mayores cargas de formado. La plantilla grande, lineal en forma de bloque brinda la opción para mecanismos portapiezas. Esto brinda la capacidad de crear una fuerza de sujeción mayor, lo que reduce la distorsión y el estirado del material. La carga de formado se distribuye por un área mayor del brazo, reduciendo así la posibilidad de daño del brazo.

El reinado por décadas del punzonado como el proceso principal para crear formas en partes de chapa metálica tiene tanto que ver con el herramental como con la máquina—posiblemente más. Las innovaciones en el herramental de punzón, en diversos casos, incluso han impulsado innovaciones de máquina. A diferencia del herramental para prensa, el cual a veces debe tener un tamaño o perfil único para cada aplicación, el herramental de punzón se crea para una familia de tamaños estándar industrial. Diferentes estilos de máquina usan diferentes estilos y tamaños de herramental, pero en la mayoría de los casos el herramental se limita a un puñado de plantillas. Las máquinas herramienta y los procesos se han perfeccionado para producir una excelente calidad, lo que permite tiempos de entrega cortos (vea la Figura 5).

Oportunidad de mejora

Los sectores del punzonado y del doblado de chapa metálica difieren enormemente. Enfocándonos en el herramental, quizás las diferencias más evidentes son el tamaño físico, la forma y el peso—forma de bloque lineal contra cilíndrica. El herramental más grande de prensa dobladora implica un costo mayor (y mayor tiempo de entrega) por el mayor volumen de material y tiempo de maquinado.

Cada herramienta generalmente es capaz de producir un solo resultado, ya sea características múltiples o una sola, por carrera de máquina, y usualmente en un tipo y espesor de material (vea la Figura 6). Considere una herramienta de cada sector, hecha para producir un relieve o grabado a Ø20 mm con una altura de 6 mm. Cada herramienta produciría la misma forma, pero la herramienta para prensa dobladora costaría mucho más y tardaría significativamente más en recibirse. Si la forma necesita cambiarse o una nueva parte requiere un relieve de un tamaño ligeramente diferente, se requeriría nuevo herramental, y el costo y el tiempo de entrega nuevamente serían mucho mayores para el herramental de prensa dobladora que para el herramental de punzón.

Lo mejor de ambos mundos

Se ha justificado la operación adicional de formado en una prensa dobladora después del corte láser, y el herramental convencional de prensa dobladora puede hacer el trabajo, pero no es la mejor solución. Un enfoque más convencional es juntar el herramental de prensa dobladora y de punzón (vea la Figura 7). Muchos de los beneficios de una herramienta para prensa dobladora combinados con el desempeño de los componentes de herramienta de punzonado facilitan la transición hacia la prensa dobladora para formado.

Hay fabricantes conocedores que han estado fijando herramental de punzón en sus prensas dobladoras con la ayuda de sus cuartos de herramientas. Un fabricante de herramental con experiencia en diseño, ingeniería y producción de herramental tanto para prensa dobladora como para punzonado, ha estado incorporando componentes de punzonado de precisión en un sistema de herramental de prensa dobladora desde 2016.

El sistema Brake Partner de portaherramientas comercial acepta componentes internos de partes específicas. Esto le permite al fabricante quitar estos componentes e instalar otro juego para crear una forma diferente. La capacidad de reemplazar sólo los componentes internos mantiene bajo el costo.

FIGURA 2. Estas piezas cortadas con láser tienen una forma excelente, sin marcado y con un borde limpio. Sin embargo, hay una diferencia significativa entre el estado de estas partes y el de las partes punzonadas—a éstas todavía les faltan las características de formado.

Los portaherramientas son capaces de fuerzas de al menos el doble de las de la mayoría de las punzonadoras, y esa fuerza se distribuye adecuadamente para evitar daño del brazo. Logos grandes en relieve, estampas acuñadas, símbolos de guion y tierra, y herramental de estampado de letras son buenos ejemplos de aplicaciones que se benefician de este sistema. El sistema portapiezas puede brindar una fuerza mayor que los ensambles de guía de punzonado.

La versión de portador sin guía, la cual se alinea manualmente en la máquina, puede manejar la mayoría de las aplicaciones de formado como por ejemplo herramientas para abertura prerranurada y rendijas (vea la Figura 8).

Pueden incorporarse al herramental características de ubicación de parte como por ejemplo pasadores de ubicación (vea la Figura 9), huecos maquinados, bloques enchavetados ajustables y dedos. Extrusiones, avellanados formados, relieves con un agujero, formas roscadas/tuercas Tinnerman y placas diamante pueden posicionarse colocando el agujero inicial sobre un piloto reemplazable (vea la Figura 10). Para partes o formas pequeñas que estén cerca del borde de la chapa, puede maquinarse un tope fijo o un hueco en el dado inferior. También pueden incorporarse varios topes ajustables desmontables.

Las formas que requieren corte o perforación son más adecuadas para la versión guiada para asegurar que se mantengan la alineación y la separación de corte adecuadas (vea la Figura 11). Siempre que se produce un sobrante, como es el caso con una herramienta de perforación en grupo, se requieren componentes adicionales.

Aplicaciones exitosas en el mundo real

Muchos fabricantes están adoptando este nuevo enfoque para hacer formas punzonadas, desde el formado de partes en forma de disco, las cuales no pueden sujetarse en las abrazaderas de la punzonadora, pasando por formas de drenes de lavabo hasta perforación de agujeros.

Hay diversos métodos de calibración en uso para atender el reto de ubicación de la parte creado al cambiar a la prensa dobladora. Con alta presión detrás de un portapiezas o con una almohadilla de presión se mantienen las partes más planas (vea la Figura 12).

Para los fabricantes que ya están creando formas punzonadas en la prensa dobladora o que están considerando el cambio, hay opciones innovadoras poco convencionales disponibles que lo hacen un método económicamente factible, esbelto y confiable para satisfacer necesidades inmediatas y abrir potencialmente la puerta a nuevos ingresos.

About the Author

Joe Broadbent

12912 Farnham Ave. N

White Bear Lake, MN 55110

651-286-6000

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/07/2024

- Running Time:

- 67:38

Patrick Brunken, VP of Addison Machine Engineering, joins The Fabricator Podcast to talk about the tube and pipe...

- Trending Articles

Anidado para la estabilidad del corte láser

Seguridad en la soldadura desde el inicio

La rueda reduce las fuerzas de empuje/tracción hasta en un 50%

Gafas protectoras diseñadas para trabajadores que necesitan lentes correctivos

La celda de prensa dobladora automatizada que procesa piezas de hasta 24 por 32 pulgadas

- Industry Events

Laser Welding Certificate Course

- May 7 - August 6, 2024

- Farmington Hills, IL

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,