Press Brake Manager

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Optimizando el doblado de placa gruesa en la prensa dobladora

Los accesorios de la prensa dobladora marcan la diferencia

- By Lieven Vanhoenacker and Steven Lucas

- January 4, 2022

- Article

- Bending and Forming

Hacer que el doblado de placas pesadas sea más eficiente es más que mover material de manera efectiva hacia y desde la prensa dobladora. Colocar, medir y ajustar la pieza de trabajo también afecta la estabilidad y repetibilidad de la flexión.

Para los fabricantes de metal grueso que usan prensas dobladoras de alto tonelaje, la relación del tiempo de manejo de material y el tiempo de formado es asombrosamente alta. Hacer más eficiente el doblado de placa gruesa no sólo implica mover el material de manera efectiva hacia la prensa dobladora y desde ésta. Las acciones de posicionar, medir y ajustar la pieza de trabajo también afectan la estabilidad y la repetibilidad del doblado.

Ésta es la realidad para un número creciente de talleres que cambian a prensas dobladoras de 400 toneladas o más para doblar longitudes más largas de aceros de alta resistencia a la tensión, en busca de componentes estructurales de menor peso y manufactura de menor costo por parte. Afortunadamente, una lista creciente de accesorios para máquina y dispositivos de automatización puede aligerar la carga.

Siguiendo a la chapa

En muchas aplicaciones críticas, la distorsión del material es el enemigo no. 1 en cuanto a calidad de las partes. Mientras menor sea la distorsión, mejor será la calidad del doblez. Una manera de minimizar la distorsión es soportar mejor su material.

Para mantener la pieza de trabajo en una carrera uniforme durante el doblado, pruebe usando soportes de chapa. Colocados en frente de la prensa dobladora (y a veces detrás de ésta), estos dispositivos refuerzan a la chapa durante el doblado. El brazo de soporte hace contacto pleno con el material, evitando su alabeo (especialmente en chapa delgada). Los seguidores de uso rudo pueden soportar piezas de trabajo grandes con pesos de hasta varios miles de libras. dependiendo de la marca y modelo del sistema. Los soportes pueden incluir un seguidor de chapa al frente y detrás de la máquina, y un seguidor fijo o móvil en medio de la máquina.

El operador desliza los soportes a su posición y los activa mediante el controlador de la máquina. Los soportes de chapa siguen un proceso sincronizado, conociendo exactamente el ángulo que necesitan seguir y la velocidad de la máquina. Éstos pueden soportan el ancho total de la pieza de trabajo usando dos motores internos: un eje se mueve verticalmente y otro rota o gira.

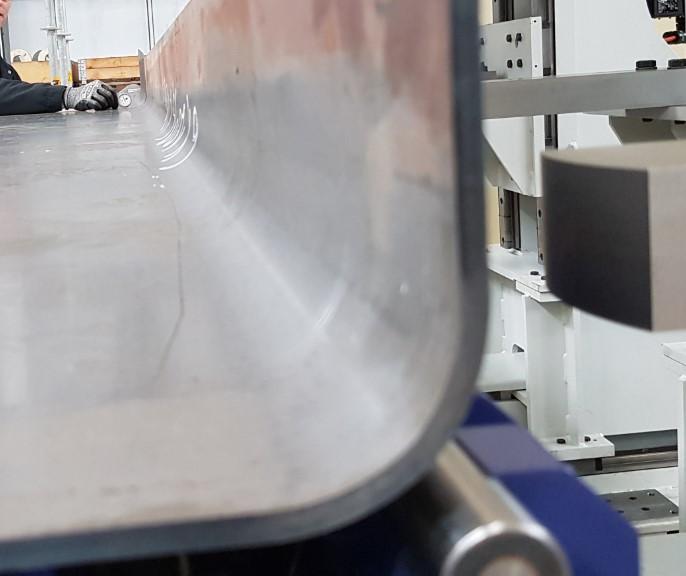

En piezas extra-grandes, de hasta 4 ejes T los soportes de chapa no son algo raro. El número de ejes T depende de la longitud de la máquina, y de la longitud, ancho y peso de la pieza de trabajo. La prensa dobladora de 3,000 toneladas de la Figura 1 usa tres dispositivos de soporte de material de uso rudo ajustables enfrente y atrás a lo largo de la longitud de la máquina. Juntos, éstos sirven como soporte de mesa para manejar placa.

Los seguidores de chapa pueden trabajar en combinación con un sistema adaptivo de prensa dobladora. La mayoría de los fabricantes de prensas dobladoras ofrecen ambos accesorios, pero con frecuencia los dispositivos trabajan independientemente uno del otro. El proceso de doblado más efectivo usa los dos accesorios en combinación para lograr una exactitud repetible.

Soportando en el frente y atrás

Un manejo fácil de la pieza de trabajo es sumamente importante. Mientras más fácil sea mover la pieza de trabajo, habrá mayor seguridad de que usted midió adecuadamente, lo cual se traduce en una mejor exactitud del doblez.

El doblado de placa grande requiere un mejor soporte de material en frente y atrás de la máquina. De hecho, es lógico tener soporte de material atrás de la máquina, pues es más fácil y requiere menos mano de obra empujar el material contra un tope que jalarlo, además de que esto abona a la seguridad del operador. Es mejor que la placa se aleje del operador, empujando en lugar de jalar el material. Cada vez es más común que las prensas dobladoras de alto tonelaje tengan topes de empuje en frente y atrás de la máquina, así como extractores para empujar partes y sacarlas de la máquina hacia una línea de transporte.

Atendiendo la desviación y la distorsión

Una vez que el material se coloca en la prensa dobladora, la medición, el doblado y el control durante el proceso toman la estafeta. Para producir dobleces rectos, las prensas de alto tonelaje y longitud de cama larga requieren un sistema de coronación, el cual ayuda a mantener consistente el ángulo de doblez en toda la longitud de la parte. Mientras más larga sea la cama, mayor será la desviación de la máquina; y mientras mayor sea el tonelaje de la máquina, mayor será la necesidad de compensación por desviación.

Figura 1. Tres seguidores de uso rudo están diseñados para soportar material pesado durante el formado.

La desviación de la cama y de la cortina bajo carga de doblado es inherente al proceso de doblado sin importar el tamaño o el tonelaje de la prensa dobladora. Dicha desviación puede causar un ángulo de doblez inconsistente a lo largo de la longitud de la parte, que varía del centro a los extremos. Esta distorsión típicamente puede compensarse de manera automática con una sola cama simétrica de coronación CNC (eje V), una característica integrada de muchas prensas dobladoras de alto tonelaje.

Sin embargo, la dinámica cambia al doblar partes muy largas en las que pueden verse errores de doblado originados por la variación de material, especialmente en perfiles de partes no simétricas. Para estas aplicaciones, sistemas de coronación inteligentes (vea la Figura 2) atienden las variaciones en el espesor del material y en las propiedades del material, como por ejemplo endurecimiento por deformación, el cual puede influir en el resultado del ángulo de doblez así como en la consistencia del ángulo de doblez en la longitud de la parte.

En estos sistemas, el CNC calcula la coronación y automáticamente compensa la desviación moviendo una unidad de calza. Encima de las calzas hay segmentos de ajuste transversal, todos activados individualmente por un servoactuador hidráulico dedicado. Cada actuador recibe un comando desde el CNC dependiendo de la compensación requerida.

El sistema calcula el requerimiento de compensación con base en el espesor de la chapa, las variaciones en el espesor de la chapa, variaciones del material, desgaste de herramienta y otros factores identificados por el sistema de doblado adaptivo. El control despliega la posición de cada segmento de manera gráfica y calcula la coronación necesaria con base en el valor de ángulo obtenido por el sistema de doblado adaptivo.

Actualmente la gran mayoría de las prensas dobladoras, sin importar el tonelaje, se venden con un sistema de doblado adaptivo. Un sistema de monitoreo de ángulo durante el proceso adapta la posición de la cortina en tiempo real para lograr un doblez exacto, lo que elimina el doblado de prueba manual y las correcciones, además de reducir el desperdicio y la participación del operador. Un verdadero sistema de medición de ángulo en tiempo real, el cual no debe aumentar significativamente el tiempo de ciclo, brinda realimentación al control de la máquina para posicionar la cortina y producir un doblez exacto sin compensación secundaria.

Algunas de las aplicaciones usan una combinación de coronación inteligente, doblado adaptivo y seguidores de material. Dichos sistemas pueden diseñarse para compensar variaciones significativas de material, manejando incluso materiales de alta resistencia a la tensión o material con altos valores de recuperación elástica de 30 o 40 grados. Se colocan calzas individuales para brindar ajuste local a ciertos intervalos a lo largo de la longitud de la cama. Los seguidores mantienen al material en su sitio, y el sistema de doblado adaptivo mide y ajusta para crear un doblez exacto y repetible.

Más referencia de calibración

La distorsión también ocurre al rotar, voltear, levantar y colocar el material.Tener más puntos de referencia de calibración al doblar piezas de trabajo más grandes o más largas ayuda a atender problemas que surgen de la deformación o de la distorsión del material. El sistema hidráulico y la coronación brindan el ángulo de doblez correcto, mientras que el tope trasero asegura que se produzca el tamaño correcto. Cada vez es más común que las prensas dobladoras de alto tonelaje se equipen con un tope trasero modular (vea la Figura 3), con frecuencia en configuraciones de 6 o 9 ejes con referencias de calibración cada 2.5 a 3.5 metros.

Una ventaja de un tope trasero modular es que éste ofrece un tercer tope. Cuando el material se empuja contra dos topes (los dedos exteriores), es difícil, si no imposible, para el operador ver distorsión del material como por ejemplo arqueo; el uso de tres topes ayuda al operador a detectar fácilmente la distorsión. Agregar un cilindro hidráulico en el frente de la máquina para empujar el material contra el tope trasero y el tope trasero medio evita distorsión y ayuda a formar un ángulo recto exacto.

Herramental en movimiento

El manejo de material en prensas grandes implica un riesgo de seguridad evidente, pero también lo implican la configuración y el cambio de herramental. Naturalmente, mejorar la carga y descarga de herramientas grandes y pesadas puede mejorar enormemente el resultado.

Aquí puede ayudar un sistema denominado “almacén de herramientas”. No se trata de un almacén en realidad, sino de una unidad para guardar herramental que se conecta a la prensa dobladora. Vale la pena para fabricantes que usan varios radios de punzón y aberturas de dado en V así como varios segmentos de herramienta angostos. Mientras más herramental haya disponible, más flexibles podrán ser estas operaciones.

Figura 2. Los sistemas de coronación inteligente calculan la coronación requerida y compensan automáticamente la desviación.

En lugar de cambiar herramientas del modo tradicional, los operadores simplemente deslizan punzones y dados desde el almacén a la máquina o viceversa. Usando un dedo, puede deslizar herramental seccionado pesado para ponerlo o quitarlo de la máquina. La longitud máxima de cada herramienta depende del diseño del almacén.

La Figura 4 muestra un sistema de almacén de herramental en el cual los punzones y dados se transfieren hacia y desde la máquina usando unidades de rodillo. El sistema almacena herramientas en hileras de 60 pulgadas (1.5 m) de largo y puede aceptar hasta 11 hileras de punzones y hasta cinco o seis hileras de dados, dependiendo de los anchos de dado.

El almacén también puede ser controlado por el CNC (vea la Figura 5). De hecho, algunos sistemas de almacén de herramientas CNC pueden diseñarse para estar entre dos prensas dobladoras, por lo que pueden alimentar punzones y dados a ambas máquinas.

Otro ejemplo de “herramental en movimiento” es el dado en V CNC, el cual puede ser especialmente útil al formar partes largas (vea la Figura 6). Construido para aplicaciones de uso rudo, el dado en V CNC permite un ajuste fácil de la abertura. Con dados en V CNC trabajando en combinación con el sistema de coronación inteligente de la prensa dobladora, el control identifica puntos débiles en el material y compensa para asegurar la exactitud del doblado.

Mejores métodos de alimentación y extracción

Poner material en la prensa dobladora puede ser un reto significativo. Después de doblar, ahora lo importante es el espacio y dónde poner las partes formadas.

Los dispositivos de extracción pueden ser útiles. Por ejemplo, la configuración en la Figura 7 usa un sistema de extracción para quitar de la máquina componentes largos formados. Mientras el sistema trabaja para extraer la parte, el operador coloca la grúa aérea para entregar la siguiente placa a la prensa dobladora.

Algunas aplicaciones usan sistemas de manejo de material de terceras partes. Un sistema así fue diseñado con manipuladores de partes de uso rudo que levantan usando aire comprimido. Diseñado para trabajar con una variedad de productos industriales, el manipulador equilibra la carga y luego levanta, mueve, sujeta, voltea, rota, sigue y coloca la pieza de trabajo. Operados manualmente, estos sistemas – los cuales pueden integrarse a la prensa en sí – ofrecen una manera eficiente de cargar material desde una tarima a la prensa dobladora.

Eficiencia del flujo

Para los fabricantes de partes pesadas que fabrican un producto dedicado, el objetivo es mantener la eficiencia más alta del flujo de proceso, y esto requiere un nivel más alto de automatización.

Un fabricante de grúas hidráulicas (vea la Figura 8), cada una hecha de acero de alta resistencia, tenía el propósito de manejar, colocar y formar brazos de grúa con un alto grado de exactitud a un bajo costo. Con ese fin, la compañía invirtió en un sistema integral de formado altamente automatizado.

Un robot transporta la pieza cortada con láser desde una unidad de almacenamiento del almacén hasta el frente de una prensa dobladora de 1,000 toneladas con una longitud de doblado de más de 20 pies (9.1 m). El sistema automatizado dobla la placa en un tiempo de ciclo promedio de 5 minutos. Una vez formada, la pieza es extraída automáticamente en el lado de la prensa dobladora y es transportada por un robot a un sistema de escaneo 3D para una revisión de control de calidad, luego a una estación de soldadura robótica para su procesamiento final.

Figura 3. Los topes traseros modulares ofrecen un tercer tope, el cual puede ayudar a los operadores a detectar distorsión de la pieza de trabajo.

La prensa dobladora usa un avanzado sistema de doblado adaptivo. Sus módulos multiejes colocan la pieza de trabajo y miden el ángulo. La información digital es transmitida al CNC, el cual automáticamente hace los ajustes necesarios a la posición de la parte y la cortina para producir el perfil correcto. Las variaciones no se acumulan, sino que más bien son compensadas en pasos de doblez subsecuentes.

El sistema de doblado adaptivo se ajusta en tiempo real y automáticamente sujeta la pieza de trabajo mediante módulos de posicionamiento. Esta operación llave en mano es un contraste enorme con respecto al proceso anterior del fabricante, el cual requería el uso de medidores, líneas de doblez trazadas y manipulación manual de la pieza de trabajo usando una grúa de puente y accesorios de levantamiento. El nuevo sistema mejoró la exactitud de las partes en un 50%.

Evaluando el costo

Crear un proceso de formado más estable y repetible para placa gruesa requiere un enfoque de todo el panorama. Dispositivos de manejo de material usados antes y después del formado, coronación inteligente, medición y control del ángulo en el proceso, innovador sistema de topes traseros y otros accesorios, aplicados de manera individual o en conjunto, alejan al doblado del riesgo de crear desperdicios extraordinariamente caros y lo dirigen hacia la certeza de la exactitud de primera parte, parte buena.

Aun cuando estos accesorios requieren inversiones sustanciales, el ROI es inmediato y significativo: mejor control del proceso, mayor productividad y mejor seguridad.

About the Authors

Lieven Vanhoenacker

12975 Clarence Center Road

Akron, NY

716-542-4511

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/07/2024

- Running Time:

- 67:38

Patrick Brunken, VP of Addison Machine Engineering, joins The Fabricator Podcast to talk about the tube and pipe...

- Trending Articles

Anidado para la estabilidad del corte láser

Seguridad en la soldadura desde el inicio

La rueda reduce las fuerzas de empuje/tracción hasta en un 50%

Gafas protectoras diseñadas para trabajadores que necesitan lentes correctivos

La celda de prensa dobladora automatizada que procesa piezas de hasta 24 por 32 pulgadas

- Industry Events

Laser Welding Certificate Course

- May 7 - August 6, 2024

- Farmington Hills, IL

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,