- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

7 hábitos de programadores altamente efectivos

Cómo la estrategia correcta de anidado puede potenciar las ganancias

- October 25, 2022

- Article

- Manufacturing Software

Nota del editor: el siguiente texto se basa en “7 habits of highly effective nesting software programmers,” presentado en la FABTECH realizada del 13 al 16 de septiembre de 2021 en Chicago, por Tom Stillwell, gerente de mercadeo de producto, y Jason Michalski, gerente sénior de ventas de software, de Hypertherm Associates.

Los costos de material siguen siendo el gasto más grande de un fabricante, especialmente en estos días, y una mejor utilización del material tiene un efecto directo en las ganancias netas de una compañía. Mientras mejor utilice los materiales un fabricante, más productivo será.

Los fabricantes obtienen el máximo provecho del anidado usando la tecnología correcta, estableciendo las mejores prácticas para hacer el mejor uso de material y optimizando el flujo de trabajo. Todo esto puede resumirse en siete buenos hábitos, que cuando se siguen pueden potenciar las ganancias de cualquier negocio.

1. Use software avanzado de anidado fuera de línea

La industria actualmente está viviendo una explosión de máquinas pequeñas industriales ligeras que operan en los garajes de la gente. Aquí la gente con frecuencia empieza anidando en el control y cortando parte por parte.

Esto podría estar bien para negocios con uno o unos cuantos empleados que producen un número limitado de partes, pero anidar partes manualmente también puede ser un gran obstáculo para el crecimiento. Después de todo, cuando los operadores anidan en el control, su máquina no está cortando.

En estos días, el software de nivel inicial basado en subscripción puede darle a un negocio muy pequeño mucha capacidad de anidado. Un buen software no sólo puede ahorrar material sino también optimizar un proceso de corte, como por ejemplo con una función automática de radio en esquina que pone un radio de 0.010 pulgadas en cada esquina para que la cabeza de corte no necesite parar y hacer un giro brusco de 90 grados. (En muchos casos, un radio así realmente produce una esquina más aguda que una trayectoria donde la cabeza hace un corte alrededor de una esquina aguda.)

El software de anidado ahorra material y mano de obra. Digamos que un taller anida un trabajo manualmente y encuentra que consume una placa completa y la mitad de otra placa. Cortar esa otra placa consume más material y requiere más mano de obra para manejo del material. Y sí, guardar en lugar de desechar el sobrante de la segunda placa podría ahorrar material; es mejor que desechar ambas placas después del corte. Sin embargo, la mejor estrategia es juntar todas esas partes en una placa. Esto aumentaría el rendimiento del material, reduciría los costos de mano de obra y aumentaría el rendimiento—una triple victoria.

2. Familiarícese con sus estrategias de anidado

Un negocio que recién empieza a cortar podría empezar con anidado rectangular, una estrategia común en el software de nivel inicial que pone una sola parte en un área rectangular o cuadrada en una chapa o placa. El tipo más básico de anidado es fácil y barato de implementar, pero también deja mucho espacio desperdiciado. Por esta razón, la mayoría de los operadores buscan algún tipo de anidado de forma real en el cual las partes se orientan como piezas de un rompecabezas, dejando un entramado mínimo y altos rendimientos de material (vea la Figura 1).

Los programadores equilibran el anidado de forma real con ciertas restricciones que limitan las orientaciones en que puede ponerse una parte en particular en un nido. Esto podría incluir restricciones de grano en las cuales, para facilidad del formado o por razones estéticas, el grano de una pieza debe ir en una dirección específica. También puede haber restricciones dictadas por la colocación de tablillas en la máquina de corte. Una parte larga y delgada podría quedar mejor si abarca toda la hoja, pero esto podría hacer que la parte cortada quede haciendo equilibrio en una sola tablilla, por lo que podría requerir micro-pestañas adicionales que le brinden estabilidad, lo que haría más difícil el desanidado. Al final de cuentas, la mejor estrategia podría ser restringir la dirección de esa parte para que abarque varias tablillas, y, de este modo permanezca estable en todo el ciclo de corte sin requerir sujeción con pestañas.

Mientras más partes de tamaños diferentes se tengan para anidar, mejor puede ser la utilización de material. El software que hace anidado dinámico toma diversas partes de diversos trabajos y determina cómo colocarlas de la mejor manera en los espesores y tamaños de chapa o de placa disponibles, al mismo tiempo que incorpora factores predefinidos: anidar siempre esta parte a lo largo de las tablillas; anidar siempre esa parte para mantener cierta orientación con respecto al grano del material; y priorizar ciertas partes sobre otras. Otros factores podrían estar ligados a la automatización, como por ejemplo las reglas para destruir los sobrantes (cortarlos para que caigan debajo de las tablillas de la mesa), o poner micro-pestañas para mantener las partes estables y a un bajo riesgo de colisión cuando éstas son lanzadas a través de un sistema de torre.

FIGURA 1. El anidado básico rectangular (izquierda) pone partes en un espacio rectangular o cuadrado en la hoja. El anidado de forma real (derecha) reorienta las partes para hacer el mejor uso del espacio.

El software puede hacer anidado de escenarios para buscar en todo el inventario de material de un taller y anidar lo que quede mejor donde quede mejor. También puede buscar en esqueletos de sobrantes disponibles. Con el tiempo, esto permite a un taller optimizar no sólo la utilización de material sino también su inventario de chapas, placas y sobrantes, incluyendo grados, espesores y tamaños disponibles. ¿Tiene sentido conservar sobrantes? ¿El programador debe llenar la hoja con partes extra? ¿O el sobrante debe desecharse? ¿Qué placas debe ordenar el taller, y cuándo? ¿Qué tamaños—4 por 8 pies (1.2 x 2.4 m), 5 por 10 pies (1.5 x 3 m), 6 por 10 pies (1.8 x 3 m)? El anidado de escenarios en software puede ayudar a contestar estas y otras preguntas.

Todo esto debe integrarse a la estrategia de producción general de una compañía para que al final de cuentas ayude a definir lo que realmente es “una buena utilización del material”. El factor principal aquí es la mezcla de partes. Un fabricante que corta principalmente círculos y anillos definirá buena utilización de manera diferente que, por decir, un fabricante estructural que corta rectángulos y triángulos. La geometría básica dicta que un nido de círculos producirá más desechos que un nido de triángulos.

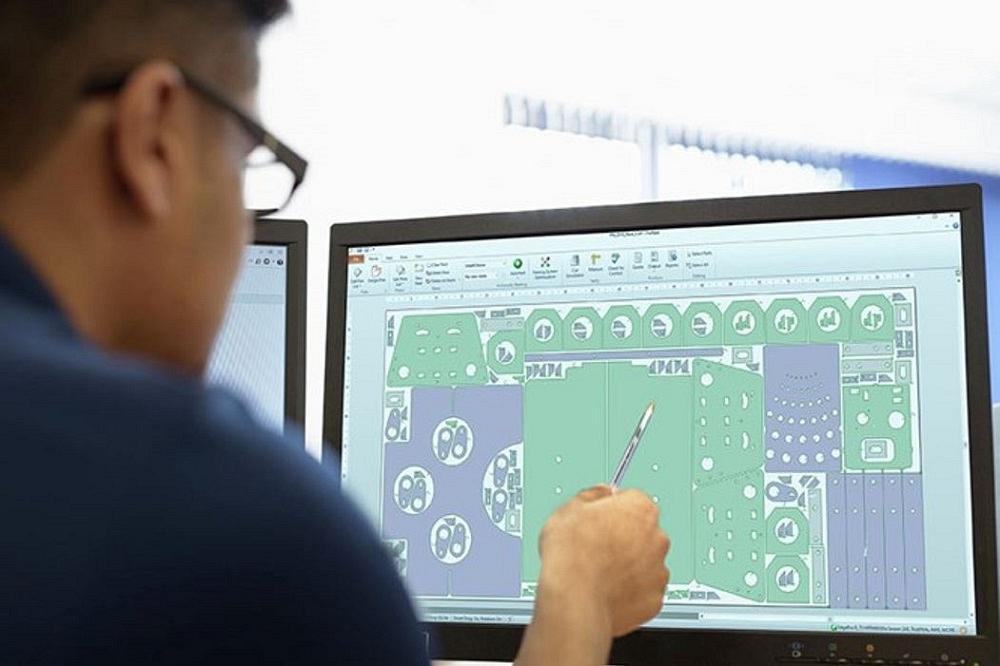

3. Conozca el valor del tiempo de un programador

Después de hacer uso del anidado automático, los programadores pueden hacer mejoras manuales al nido (vea la Figura 2). Dichas mejoras podrían incluir el ajuste de las separaciones de las partes (el ancho del entramado entre partes) y las entradas de las partes (vea la Figura 3). Por ejemplo, los usuarios experimentados podrían reducir las separaciones o incluso ajustar una velocidad de alimentación de ligeramente más lenta para asegurar un corte estable.

Para corte térmico, las entradas de partes deben ir hacia un agujero circular o corte contorneado y ser suficientemente largos para que el corte se estabilice en lo que el proceso cambia de perforado a corte (conocido como bamboleo del arco en corte con plasma, y estabilización del rayo en el corte láser). Los entramados en el esqueleto también necesitan ser lo suficientemente anchos para aceptar la entrada de partes lo suficientemente largas.

Los programadores pueden hacer ajuste fino de un nido en lo que se familiarizan más con las idiosincrasias de ciertos grados de materiales, espesores y procesos de corte. Sin embargo, el tiempo de un programador tampoco es gratis. Además, independientemente de esto, algunos de los softwares de anidado más recientes ya consideran muchos detalles de proceso.

Cuando se trata de utilización del material, los talleres deben conocer el valor de los materiales en los que están trabajando los programadores, y cuánto es probable que le ahorren a la compañía apiñando unas cuantas partes más en un nido. Si los programadores ocupan 20 minutos extra para obtener el máximo provecho de acero inoxidable de 0.75 pulgadas, es probable que su tiempo esté bien usado, pero si están haciendo lo mismo para acero suave de 0.25 pulgadas, probablemente su tiempo se aprovecharía mejor en algún otro lado.

Se trata de conocer el valor del tiempo de un programador. Mucho de esto se deriva de la historia del software de anidado. Históricamente, el anidado automático tenía muchas deficiencias, por lo que los mejores programadores pasaban tiempo perfeccionando nidos para aprovechar el material al máximo. Ahora es diferente: el auto-anidado no es perfecto (y es probable que nunca lo sea), pero está kilómetros adelante de donde estaba hace 10 años.

4. Anide más partes al mismo tiempo

Mientras más partes diferentes de órdenes diferentes tenga el software de anidado para acomodar, mejor será la utilización de material que puede lograr un taller. Los fabricantes por contrato podrían ver el trabajo pendiente en el calendario para agrupar más órdenes en un nido. También podrían mantener cierto nivel de trabajo en proceso (WIP, por sus siglas en inglés), como por ejemplo partes de relleno usadas repetidamente, especialmente si son fáciles de almacenar y manejar en un sistema de reabastecimiento estilo Kanban. Siempre que el WIP no sea excesivo ni altamente especulativo (es decir, que el cliente tarde mucho en comprarlo, en caso de que llegue a hacerlo), y que el costo de manejarlo muy probablemente sea bajo en comparación con el costo de un mal rendimiento del material.

La secuenciación del trabajo puede hacer una diferencia también. Digamos que un fabricante tiene trabajos que requieren una serie de partes grandes y otro trabajo con infinidad de partes pequeñas. En lugar de producir todas las partes pequeñas al mismo tiempo, separarlas y dejar que “llenen los huecos” en varios nidos de partes más grandes puede ayudar a aprovechar al máximo cada hoja (vea la Figura 4).

5. Busque siempre llenar la hoja

Llenar la hoja de partes usualmente es más rentable que crear desperdicios en exceso o manejar sobrantes. Sin embargo, esta estrategia de llenar la hoja puede variar, dependiendo del modelo de negocios de un taller y de la mezcla de clientes. Un negocio de prototipos o de producción sólo en volumen bajo podría implementar un programa de manejo de sobrantes simplemente porque no tiene partes de relleno que producir, y el costo de manejar esos sobrantes es menor que el costo del desperdicio excesivo de los nidos con bajo rendimiento de material.

FIGURA 3. Las separaciones (espacio entre partes) y la entrada de partes (desde la perforación hasta el inicio del corte) deben optimizarse para la mezcla de partes y el proceso de corte.

Sin embargo, incluso estos negocios deben considerar todas las opciones antes de recurrir al manejo de sobrantes. ¿Ordenar tamaños diferentes de placa al proveedor de material reduciría los sobrantes? ¿Cuánto costaría el material para estos tamaños de placa, y cómo es en comparación con el costo del manejo de sobrantes? En la mayoría de los casos, la mejor estrategia podría ser usar material del tamaño correcto o establecer un régimen de anidado de partes de relleno (siempre que el WIP de partes de relleno esté controlado, etiquetado y se maneje fácilmente).

6. Practique el corte de línea común

Imagine un nido de rectángulos. El plasma los corta y deja una retícula de agujeros rectangulares, la cual es lanzada por un montacargas al contenedor de desechos. Ahora imagine esa misma placa anidada con corte de línea común. La utilización aumenta, pero ése no es el único beneficio. Debido a que cada corte común crea un borde para dos partes, el tiempo de corte se reduce significativamente, a veces hasta en un 40%. Además, con una utilización de material casi completa, el manejo de desechos requiere menos tiempo (vea la Figura 5).

El corte de línea común no siempre es práctico. Los requerimientos de calidad del borde podrían dictar que el bordo de la parte cortada con plasma sea el “lado bueno” del plasma. Debido a la manera en que el plasma se arremolina, un lado de la ranura usualmente es más limpio que el otro lado.

La estabilidad del proceso también podría ser un problema, y tener el software correcto puede ser crítico. Un proceso de plasma, láser u oxicombustible bombea calor a la placa, el cual puede causar que todo se mueva ligeramente, un problema particular con partes que tienen cortes interiores que necesitan hacerse antes que el perímetro de la parte. Algunos nidos no pueden cortarse con línea común, otros pueden usar el corte de línea común en áreas específicas.

Sin embargo, nunca subestime los beneficios del corte de línea común. La estrategia le permite a un fabricante aumentar la producción y lograr mejores rendimientos de material sin consumir recursos adicionales: es decir, tiempo de corte y consumibles. Esto significa una vida más larga para los consumibles de la antorcha en el corte con plasma, menos consumo de gas auxiliar en el corte láser y menos desgaste en el punzonado.

7. Monitoree indicadores importantes

Los buenos indicadores ayudan a usar en coordinación todas estas buenas prácticas de anidado. Los indicadores comunes incluyen el tiempo de producción, el costo de producción y los costos de material, así como los costos de cargar material y descargar partes.

Tener estos reportes les permite a los talleres comparar la utilización del material en diferentes periodos y basar sus decisiones en datos reales, y no en corazonadas. Estos indicadores también pueden alimentarse al proceso de cotización y guiar el desarrollo del negocio. Pueden mostrar con qué tipo de trabajos se logra el punto óptimo de un taller.

Con esta información, los talleres obtienen un mejor entendimiento de los costos reales de una operación. La gente de ventas—provista con software de anidado amigable con el usuario—puede cotizar de manera más exacta y lograr los márgenes esperados. Esto minimiza la posibilidad de excederse y entregar ofertas no competitivas, así como de cotizar un precio menor y fabricar trabajo con pérdida de dinero.

Una cosa más: no se vuelva autocomplaciente pensando que el desecho ya está pagado. El desecho es desperdicio, liso y llano. Por supuesto, el desecho tiene un valor monetario que ha estado subiendo en los últimos años, pero sigue siendo bajo en comparación con el valor agregado a las partes que embarca un fabricante. Mientras mejor use su material un fabricante y menos desecho produzca, más dinero gana.

La fabricación de metal se trata de agregar valor al metal. En la planta de producción, todas esas actividades que agregan valor empiezan con buenas prácticas de anidado.

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/14/2024

- Running Time:

- 62:12

Cameron Adams of Laser Precision, a contract metal fabricator in the Chicago area, joins the podcast to talk...

- Trending Articles

Seguridad en la soldadura desde el inicio

Gafas protectoras diseñadas para trabajadores que necesitan lentes correctivos

La celda de prensa dobladora automatizada que procesa piezas de hasta 24 por 32 pulgadas

El calibrador digital tiene un rango de medición de 800 mm y conectividad inalámbrica integrada

La máquina de corte automatizada ofrece velocidades de desplazamiento de hasta 1400 IPM

- Industry Events

Laser Welding Certificate Course

- May 7 - August 6, 2024

- Farmington Hills, IL

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,