MIG Gun Specialist

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

El valor de las pruebas de consumibles de soldadura

Ayudan a obtener una verdadera comprensión del rendimiento de los consumibles

- By Mark Teach and Roger Robey

- December 6, 2022

- Article

- Consumables

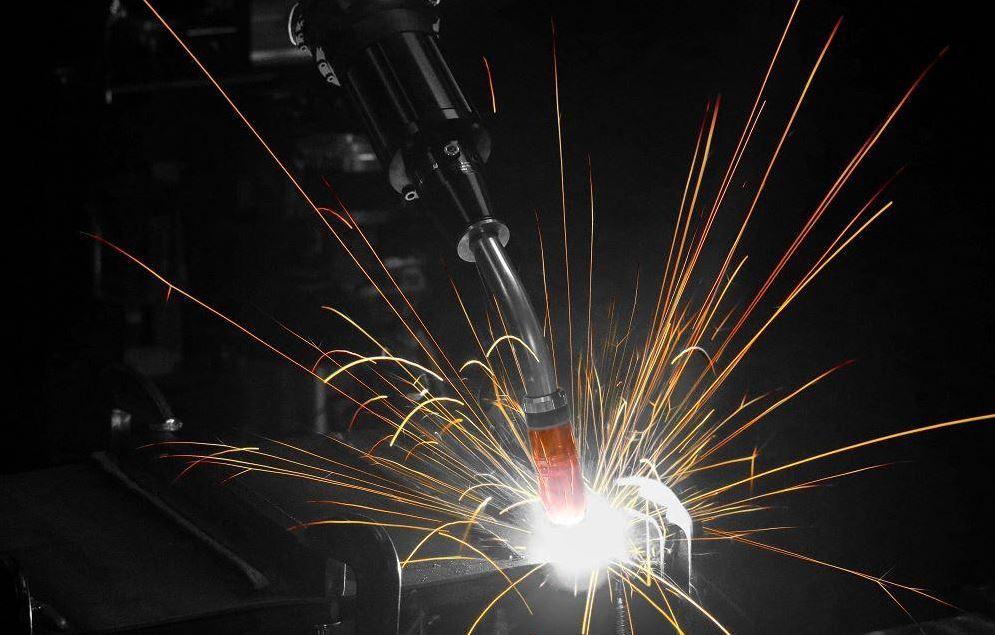

Una prueba de consumibles de soldadura en una operación de soldadura automatizada suele ser más corta debido a la consistencia y la velocidad del robot de soldadura. La retroalimentación es más rápida.

Tanto en las celdas de soldadura semiautomáticas como en las automatizadas, el costo inicial de los consumibles de soldadura es bajo en comparación con el gasto total en equipos, materiales y mano de obra. Sin embargo, cuando las empresas acumulan tiempo de inactividad por el cambio excesivo de la punta de contacto de soldadura o por la resolución de problemas de mala alimentación de alambre asociados con los problemas del revestimiento, los costos pueden agravarse rápidamente.

A veces, las empresas pueden tratar de mitigar los problemas de consumibles sin entender la causa raíz completamente implementando una solución sin datos que respalden la decisión. Sin embargo, realizar una prueba de consumibles de soldadura puede proporcionar información sobre si una operación está utilizando los mejores consumibles para la aplicación.

Las puntas de contacto para soldadura son la base para estas pruebas, ya que son los consumibles que se cambian con más frecuencia. Las boquillas y los difusores que son compatibles con la punta de contacto se incluyen en una prueba, pero no se controlan de la misma manera, ya que duran mucho más.

Los beneficios de las pruebas de soldadura

Las empresas pueden dudar en realizar pruebas de consumibles. Algunos pueden resistirse al cambio potencial o estar preocupados de que el cambio traerá costos iniciales más altos para los productos. Algunas empresas pueden preocuparse por perder tiempo de producción para completar la prueba. Eso puede ser especialmente cierto si las notificaciones de contabilidad o compras aumentan el gasto en consumibles de soldadura y el equipo de administración se siente presionado para implementar una solución rápida.

Pero continuar con las pruebas de consumibles de soldadura puede traer beneficios al descubrir oportunidades de mejora. Permiten a las empresas:

- Obtener una verdadera comprensión de la vida útil de la punta de contacto existente.

- Determinar la frecuencia actual del cambio de la punta de contacto de soldadura para establecer una línea base para agregar rendimiento.

- Descubrir los problemas del revestimiento de soldadura que pueden afectar negativamente la vida útil de la punta de contacto.

- Establecer una vista precisa de la cantidad de tiempo de inactividad acumulado para el cambio de la punta de contacto.

- Analizar los beneficios de los consumibles alternativos de manera objetiva, en función de los datos.

- Evaluar el costo inicial de los consumibles contra el costo del tiempo de inactividad.

- Definir el costo real de la soldadura y el retorno de la inversión proyectado asociado con la conversión de un consumible de soldadura.

Las pruebas para operaciones de soldadura semiautomática y automatizada tienen sus propios requisitos, pero ambas requieren tiempo para recopilar datos para tomar una decisión sustentada. Para empresas con ambos tipos de operaciones puede haber valor agregado. Una prueba puede revelar la oportunidad de estandarizar en una sola punta de contacto para minimizar la gestión de inventario y los costos y eliminar el riesgo de que se instale la punta incorrecta en una pistola de soldadura.

Ensayos para Células de Soldadura Semiautomáticas

Es posible que las empresas no se den cuenta del alcance de sus problemas con los consumibles hasta que comienza una prueba. El proceso comienza con una reunión de detección, generalmente entre un fabricante de consumibles de soldadura y un gerente general o de planta. Un distribuidor de soldadura también puede estar involucrado.

Durante la fase de detección, el objetivo es descubrir los problemas que la empresa ha estado experimentando con sus consumibles de soldadura existentes. Estos podrían incluir quemaduras frecuentes o el recalentamiento del alambre de soldadura en la punta de contacto, mala alimentación de alambre, alojamiento o enredo del alambre de soldadura en los rodillos impulsores, uso o costos excesivos de la punta de contacto, agujereado o desgaste alargado del orificio en la punta de contacto calor excesivo, resistencia acumulada en la pistola y el sistema, vibración y arco errático. Las pruebas de consumibles suelen tardar de dos a tres semanas, pero pueden durar hasta un mes o más según el nivel de comodidad de la empresa con el proceso.

La pistola de soldar existente y la que se está probando con consumibles alternativos deben tener el mismo amperaje y utilizarse para la misma aplicación. Los consumibles también deben ser del mismo material, como el cobre. De esta manera, la comparación es igual.

Durante una prueba de consumibles es importante operar la pistola de soldadura y los consumibles existentes durante un período de tiempo para recopilar datos de referencia. Luego las empresas deberían cambiar a los nuevos consumibles y repetir el proceso. El objetivo es utilizar las puntas de contacto hasta que haya una falla rastreando la cantidad del producto existente y el número de puntas alternativas utilizadas durante este período. Los consejos de contacto deben recopilarse para que puedan evaluarse según el tipo de falla que está ocurriendo y para confirmar que realmente han fallado. Tener un soldador experimentado y uno más nuevo participando en la prueba puede revelar más detalles sobre la falla de la punta de contacto, ya que tendrán diferentes técnicas de soldadura que podrían afectar los resultados.

Las pruebas de consumibles de soldadura pueden traer beneficios al descubrir oportunidades de mejora.

Una vez que se completa la prueba, las empresas pueden calcular el costo anual total de cada punta de contacto de soldadura en función de la cantidad utilizada. El cálculo considera no solo el costo inicial de la punta, sino también el gasto de mano de obra para el cambio basado en la tarifa salarial por hora de un operador de soldadura para hacer una comparación entre los dos tipos de puntas de contacto.

A menudo, esta comparación revelará que las puntas de contacto de soldadura existentes se cambiaban con demasiada frecuencia sólo por costumbre, o que no duraban lo suficiente para satisfacer las demandas de la aplicación. La prueba también puede señalar problemas en la punta de contacto que han sido causados por problemas en el revestimiento, lo cual es el caso la mayor parte del tiempo. Es especialmente importante abordar esta situación, ya que los revestimientos de soldadura son los consumibles más caros en una pistola de soldadura y los que requieren más tiempo para cambiarse.

Durante la prueba es importante recopilar comentarios de los operadores de soldadura e involucrarlos activamente en las conversaciones sobre una posible conversión. Dado que ellos utilizan los consumibles a diario, su opinión y participación son valiosos.

Pruebas para celdas de soldadura automatizadas

El proceso de prueba de consumibles en una operación de soldadura automatizada es muy similar al de una semiautomática, comenzando con una reunión de detección. Nuevamente, es importante determinar qué problemas están ocurriendo en la celda de soldadura. Por lo general, los mismos problemas que ocurren en una operación de soldadura semiautomática también ocurrirán en una automatizada con la adición de interrupciones del punto central de la herramienta (TCP).

Una prueba de consumibles de soldadura en una operación de soldadura automatizada suele ser más corta debido a la consistencia y la velocidad del robot de soldadura. Recibir comentarios es más rápido. Esto, junto con la repetibilidad del robot, permite probar múltiples tipos de puntas de contacto como cobre, zirconio o las diseñadas para soldadura pulsada de alta deposición. No existe la preocupación por la variación en las técnicas que ocurren entre los operadores de soldadura en una operación semiautomática. La prueba generalmente se lleva a cabo en una sola celda de soldadura. Si hay varios robots dentro de esa celda, las puntas de contacto se pueden probar en todos.

Aunque la prueba de soldadura automatizada se puede completar más rápido que la semiautomática, es importante establecer una línea base. Por ejemplo, si una empresa solo cambia su punta de contacto existente una vez al día, entonces el período de prueba se extendería para obtener una mayor cantidad de comparaciones. Eso contrasta con una operación que usa una punta cada dos horas en cuyo caso la información se puede recopilar más fácilmente. En cualquier caso, la punta de contacto de soldadura debe utilizarse hasta que falle para recopilar los datos necesarios.

Estos datos se pueden recopilar manualmente o con la ayuda del monitoreo de datos de soldadura. El software permite el acceso a aún más información durante la prueba. El monitoreo de datos de soldadura muestra caídas de voltaje y picos en el amperaje que afectan la vida útil de la punta de contacto de soldadura para que las empresas puedan comprender el tiempo exacto entre el cambio de la punta y el momento en que falla.

Comparar la cantidad de puntas de contacto existentes utilizadas durante la prueba con el producto alternativo junto con el costo de cada una, permite a las empresas tomar una decisión sustentada sobre qué consumible usar. Es decir, puede revelar la posibilidad de reducir el tiempo de inactividad, incluso si una punta de contacto alternativa cuesta más inicialmente. Menos cambios significan más tiempo de arco encendido y menos gastos de mano de obra para completar el proceso.

Reevaluación del rendimiento de los consumibles

Las empresas que estén considerando una prueba de consumibles de soldadura deben tener la mente abierta sobre la posible conversión y observar objetivamente los datos resultantes. Igual de importante es determinar la cadencia de implementación de nuevos consumibles en caso de que una conversión resulte ser la mejor opción.

Algunos pueden preferir cambiar las celdas de soldadura de una sola vez, mientras que otros optan por agregar los nuevos productos lentamente. Al igual que con cualquier cambio en la celda de soldadura, si se produce una conversión, es importante continuar monitoreando los productos para garantizar que brinden el rendimiento deseado. El cambio no es un evento de una sola vez sino parte de una evaluación continua.

About the Authors

Roger Robey

Field Tech Support Specialist

449 W. Corning Road

Beecher, IL 60401

(708)-946-2281

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/07/2024

- Running Time:

- 67:38

Patrick Brunken, VP of Addison Machine Engineering, joins The Fabricator Podcast to talk about the tube and pipe...

- Trending Articles

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Anidado para la estabilidad del corte láser

La máquina procesadora de placas crea biseles complejos en un solo corte

Seguridad en la soldadura desde el inicio

El software guía a los soldadores a través de instrucciones de trabajo

- Industry Events

Laser Welding Certificate Course

- May 7 - August 6, 2024

- Farmington Hills, IL

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,