Head of Solutions for the Americas

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Cómo el corte por láser de alta potencia cambió las reglas

Simplemente se cortan las piezas en un tiempo récord. ¿Ahora qué?

- By Brendon DiVincenzo

- October 5, 2023

- Article

- Laser Cutting

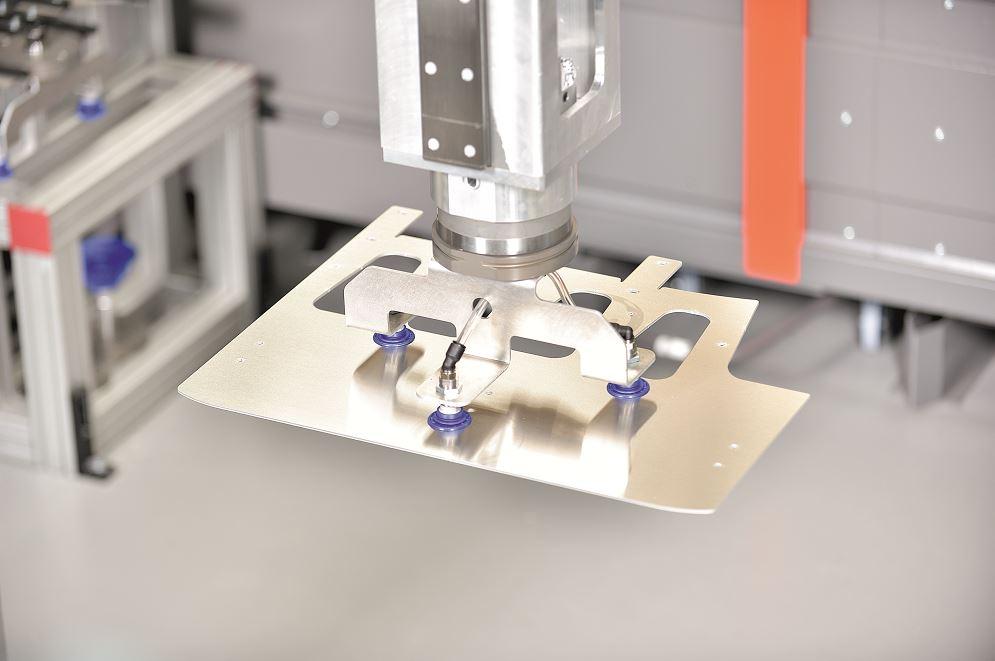

Un efector final agarra una pieza y la lleva a la tarima correspondiente. Los programadores pueden planificar para garantizar un apilamiento robusto, cortar relieves para garantizar la eliminación constante de piezas del esqueleto, tal vez incluso micropestañas para piezas pequeñas juntas en un "nido pequeño".

Dentro de unos años, los historiadores técnicos y los amantes de la industria recordarán los días de antaño. No hace mucho más de una década, los láseres de CO2 eran lo último en tecnología y la vida en un taller metalúrgico era mucho más simple, mucho antes de que descubriéramos cómo hacer frente a lo que era capaz de hacer un láser de fibra de alta potencia. Algunos fabricantes recién ahora se están "poniendo cómodos" con láseres de fibra de más de 10 kW, y lo están haciendo de una manera que a menudo sorprende a los que viven en la industria.

El láser de fibra de 10 kW que apareció en escena hace siete años, marcó un cambio de paradigma que aún está en marcha. Con ese increíble salto en el rendimiento del corte por láser, la industria entró colectivamente en el mundo posterior a las pulgadas por minuto (IPM), donde las velocidades de corte pueden volverse irrelevantes para la productividad general de una empresa. La industria cambió su atención de la velocidad de corte a la velocidad de flujo parcial y el rendimiento general. Dicho de otra manera, lo que se coloca en una mesa láser también debe salir.

La Santísima Trinidad de la Productividad

El láser de CO2 era una herramienta increíblemente capaz e impulsó gran parte de la toma de decisiones en los talleres comunes. Podía cortar cualquier geometría a buena velocidad sin las limitaciones de las herramientas de punzonado para chapa de metal y a una fracción del costo de los consumibles de chorro de agua para materiales más gruesos. Sin embargo, esta capacidad tuvo un costo. Al ser el vértice de la productividad, los láseres también eran las máquinas más caras en muchos talleres.

Luego vino el láser de fibra y los fabricantes se apresuraron a alcanzar su productividad, primero a 6 kW y luego a 10 kW de potencia de corte. Ahora eran demasiado productivos e incompatibles con la cultura de un taller acostumbrado a trabajar con láseres de CO2.

Tres KPI’s de un departamento de láser de CO2 eran una especie de santísima trinidad: no desviar la optimización (1) del porcentaje de rendimiento de la chapa, (2) el tiempo de ejecución del nido y (3) el tiempo de encendido del haz. Si los fabricantes eran capaces de mantener esas tres métricas en o cerca de su nivel objetivo, se podría tener un negocio rentable y me atrevo a decir lucrativo.

La industria ha puesto mucho enfoque histórico en estos tres KPI’s y esto generó algunos desafíos a medida que la tecnología de láser de fibra avanzaba sin descanso. Un fabricante que siga la santísima trinidad del manejo del láser podría experimentar problemas al actualizar a su primer láser de fibra de alta potencia, por ejemplo, pasar de una máquina de láser de fibra de CO2 de 4 kW a una de 12 kW.

Rendimiento de la chapa

Centrarse en este KPI comienza de manera bastante inocente, con el concepto muy real de que el tiempo es dinero, pero el acero también es dinero (una cantidad de dinero cada vez más variable últimamente).

El software de anidamiento brinda a los programadores una gran cantidad de control. Pueden tomar atajos, eludir las reglas generalmente aceptadas y cortar partes comunes que probablemente no deberían. De repente, un nido optimizado solo para el rendimiento de hojas presenta problemas en la máquina. Abundan las colisiones de boquillas y los tiempos de recuperación asociados con las intervenciones se disparan. Así, por primera vez, entramos en la "zona de conflicto", donde un operador de láser y un programador no están de acuerdo sobre cómo se debe utilizar la máquina.

De los tres KPI’s de la santísima trinidad, el rendimiento es posiblemente el menos afectado por el láser de fibra de alta potencia. Después de todo, la geometría de la pieza es la geometría de la pieza y el material es el material. Aun así, el efecto existe y no puede ser ignorado.

Tiempo de ejecución del nido

En realidad, esta es la métrica menos importante que hay que tener en cuenta en un entorno de láser de fibra de alta potencia. La falacia más grande aquí es que si el nuevo láser puede lograr una velocidad de alimentación 5 veces más rápida que la anterior, yo, como propietario de un taller, debería poder lograr 5 veces la salida. Eso se destaca en una hoja de cálculo de Excel. Los estudios de tiempo parecen bastante atractivos y la junta directiva seguramente estará convencida de que lograrán un retorno de la inversión razonable. Todo suena como una propuesta obvia.

Imagínese que es un gerente del departamento de láser cuyo empleador tiene tres meses para tener un láser de fibra, y su producción no es exactamente 5 veces mayor que antes. ¿Se encuentra en problemas? Probablemente no, porque el resto del taller está luchando por adaptarse a su nueva producción. La gerencia también puede tener dificultades para comprender por qué hay tanto trabajo en proceso (WIP) cortado con láser que cuesta dinero en almacenamiento y capital de trabajo neto.

Un sistema automatizado de extracción de piezas levanta una pieza cortada de un esqueleto. La descarga automatizada puede hacer que la eliminación de piezas sea consistente y predecible. Ya sea manual o automatizada, se debe planificar la eliminación eficiente de piezas, especialmente con la capacidad de rendimiento de los láseres de fibra de alta potencia actuales.

Olvídese de todos los códigos de trucos de cambio de secuencia de mecanizado, ping-pong y corte común que aprendió en el pasado porque el láser era el elemento vital del taller y debe funcionar tanto como sea posible. Puede evitar la "zona de conflicto" con bastante facilidad aquí. El nuevo láser puede satisfacer a su taller con literalmente cero esfuerzos en la optimización del tiempo de ejecución del nido. Use los parámetros de fábrica o las tablas técnicas, una estrategia de corte confiable y siempre será considerado un héroe. ¡Qué vida en el mundo post-IPM!

Tiempo de encendido del haz

En un pasado no muy lejano, acompañé a un par de representantes de un posible cliente al departamento de láser de un cliente existente y el primero quería ver una máquina de alta potencia que el segundo había instalado unos meses antes. Realmente habíamos hecho nuestro trabajo como vendedores diciéndoles a los prospectos que esta sería una visita impactante. Cuando llegamos, nuestro anfitrión fue muy amable y prometió responder cualquier pregunta sobre el equipo. Dejamos que el cliente guiara al grupo de vuelta al área del láser y, para sorpresa de mi ingeniero de ventas, ¡no había ninguna máquina en funcionamiento! Caramba, aquí vamos otra vez.

El cliente guio a nuestros invitados alrededor de la máquina y su automatización asociada, destacando sus experiencias con ella, respondiendo preguntas honesta y abiertamente. El intercambio fue típico hasta que uno de los ingenieros visitantes preguntó sobre el elefante en la habitación: “¿Por qué esta máquina no está funcionando en este momento? Son las 10 de la mañana de un jueves. ¿Está descompuesta?"

El cliente respondió: “Si tuviera más WIP láser de esta máquina, no sabría qué hacer con él. Puedo cortar una pieza para ti, pero solo estaremos agregando una pieza más a la montaña”.

Luego nos acompañó frente a varias pilas de chapa cortada que llegaban hasta la cintura y que aún tenían que clasificarse y moverse. El prospecto estaba asombrado no solo por la pila de metal frente a nosotros, sino también por lo completamente tranquilo y en paz que estaba el propietario con todas sus máquinas láser apagadas un jueves a las 10 a.m.

Fue una demostración impresionante de la gestión de la fabricación en el universo de la fibra de alta potencia. Claramente se había entrado en la zona de conflicto y se tomaron medidas rápidamente para evitar que empeorara.

Mantenerse a la vanguardia del láser

Una vez que el láser termina de cortar un nido comienza la batalla entre las expectativas y la realidad. La eliminación y clasificación de piezas sigue siendo una zona de alta tensión y fricción. Se puede culpar de esto fácilmente al hecho de que los láseres son demasiado rápidos (lo son), pero tampoco se debe ignorar a otros dos posibles factores. Primero, una operación puede carecer de información y previsión en el cronograma. En segundo lugar, la operación optimiza el proceso láser en torno al corte y no el verdadero cuello de botella de la clasificación de piezas.

La falta de información y previsión del cronograma crea un entorno de clasificación de piezas reactivo en el que cada elección incorrecta conduce a una reducción de la productividad. Piense en todas las decisiones que podría tomar en un día, grandes o pequeñas, y la energía mental que requieren.

En la aviación, los pilotos vuelan de manera eficiente y segura “manteniéndose por delante del avión”. Esto significa saber o esperar lo que viene, formar un plan y estar listo para ejecutarlo. A medida que un piloto pasa de aviones más pequeños y lentos a otros más grandes y rápidos, mantenerse a la vanguardia se vuelve aún más importante.

Es posible que vea a dónde voy con esta analogía. La fricción del proceso en la clasificación de piezas por láser proviene de no saber qué hacer a continuación, y ese nuevo y brillante láser que corta 6 veces más rápido que el anterior solo está aumentando la velocidad a la que se deben tomar este tipo de decisiones. Mientras tanto, está acumulando WIP y todos los problemas y conflictos que esto conlleva. Si bien esto puede ser difícil de cuantificar en un balance general, el desafío ciertamente tiene costos indirectos para todas las partes involucradas.

Un sistema de extracción de piezas clasifica las piezas cortadas en la tarima adecuada. El apilamiento se puede planificar para garantizar que la operación posterior, como la formación, tenga las piezas que necesita en la secuencia y orientación correctas.

Los talleres que han optado por asumir este desafío de frente están logrando éxito. Para algunos, esto significa incorporar un sistema de clasificación de piezas automatizado. Tal automatización obliga a tomar decisiones proactivas en el departamento de láser y cambia las reglas del juego del láser de manera fundamental.

Ahora hay un nuevo objetivo y es de máxima prioridad: la optimización para la eliminación de piezas, ya sea automática o manual. Esto a menudo eclipsará los tres KPI’s que se utilizan tradicionalmente en el corte por láser. El compromiso de maximizar la facilidad de eliminación de piezas sobre todos los demás KPI’s casi siempre dará como resultado un cambio más productivo en torno al láser, reduciendo los requisitos de mano de obra y el estrés general. En este entorno, un programador o planificador debe tomar algunas decisiones más proactivas, pero prácticamente no se deben tomar decisiones en el taller.

La optimización para la eliminación de piezas afecta incluso a procesos como la compra de materiales. El enfoque debe estar en obtener chapa que tenga poca o ninguna memoria de bobina, siendo el material nivelado por camilla un gran favorito. El margen potencial de ejecutar material "más barato" generalmente se evapora en el tiempo adicional que se dedica a solucionar problemas en el área de clasificación o, peor aún, dentro de la máquina láser debido a un esqueleto rebelde.

Preparación de una pieza nueva

Hoy en día, los programadores deben ver las piezas nuevas no solo desde una estrategia de corte y una perspectiva de proceso, sino que también deberían considerar lo que se necesitará para sacar esa pieza fuera del departamento de láser. Si hay desahogos en curvas u otras esquinas agudas que los operadores o los efectores finales combatirán, un programa debe tener cortes de desahogo. Se deben implementar estrategias de destrucción de desechos para garantizar que los desechos caigan a través de las rejillas. Incluso podría ser necesario colocar ciertos desechos en su lugar, ya que un desecho errante o un corte de orificio inclinado hacia arriba podrían interferir con una pinza.

Esto claramente va en contra del KPI de tiempo de ejecución del nido, pero la automatización se basa en procesos estables. Si un proceso de corte depende de la suerte, un sistema de clasificación automatizado sin duda tendrá algunos inconvenientes. El equivalente en un entorno de clasificación manual sería "no se requieren martillos".

Estrategia de anidamiento

Aquí es donde comienza la verdadera diversión y donde el software ayuda mejor con la toma de decisiones proactiva. Cuando se trata de la clasificación automática, a menudo escucho a la gente decir: "Este sistema es bueno y todo eso, pero no se puede clasificar todo". Una respuesta común últimamente ha sido: "Bueno, ciertamente no con esa actitud".

La clasificación automatizada de piezas realmente requiere un cambio de mentalidad en todo el flujo de valor. Considere una pieza percibida como demasiado pequeña para ser clasificada con un sistema automatizado. Puede ser mejor agruparlos en un nido pequeño o juntar varias partes juntas que se puedan levantar y doblar con un solo golpe. Eso convierte lo negativo en positivo. Esto ciertamente afectará el rendimiento de la chapa y el tiempo de ejecución del nido, pero son precios pequeños a pagar por las eficiencias obtenidas posteriormente. Los soldadores o ensambladores ya no dicen: "Tengo la Parte A y la Parte B de este ensamblaje y no la Parte C", o " En la mesa de soldadura tengo cinco piezas más XYZ-izquierda que XYZ-derecha".

Si su taller tiene celdas de soldadura robóticas, es probable que sean sus centros de trabajo más rentables y tengan las demandas más altas en términos de calidad y rendimiento constante de corte y doblado. Servir bien a estos centros de trabajo de "clientes internos" puede ser muy lucrativo. La fabricación no es un juego de suma cero. Ciertamente, el valor de mantener contentos a los soldadores debe ser mayor que los centavos recogidos de su proveedor de chatarra, o las monedas de cinco centavos en tiempo adicional de láser utilizado para crear una base estable sobre la cual automatizar.

Junto con el anidamiento, la planificación de clasificación y todas las decisiones relacionadas con esas piezas se producen antes de que se asigne una pieza de material al trabajo. Cómo se deben orientar, agrupar, apilar y organizar las piezas ya no es una función del taller. Es una colección planificada y proactiva de elecciones realizadas por humanos y asistida por software. Todo esto hace que la salida esperada del departamento de láser sea repentinamente visible y transparente, lo que puede brindar beneficios adicionales cuando las piezas se mueven aguas abajo.

Esto incluye el departamento de doblado, donde su capacidad de entrada diaria podría cortarse y estar lista a las 9:30 a. m., pero ¿cuáles son los requisitos de formación para esas piezas cortadas? La mayoría de los programadores de láser no podrían decirle cuántas curvas hay en un nido cuando lo envían a una máquina. Sin embargo, en este mundo post-IPM la cantidad de curvas realmente importa.

Un sistema de clasificación de piezas está diseñado para recoger y colocar piezas cortadas de la manera que mejor se adapte a las operaciones posteriores. Desde la introducción del láser de fibra de alta potencia, el enfoque cambió de la velocidad de corte al flujo general de piezas, incluido lo que sucede con las piezas después de cortarlas.

Corte lo suficiente de ciertas geometrías de piezas con varias curvas, y fácilmente podría enterrar dos o tres prensas dobladoras. Corte suficientes piezas con dobleces simples o sin formación alguna, y es posible que sus operadores de frenos no tengan suficientes piezas para doblar. Aquí es donde el software de programación a nivel de sistema de ejecución de fabricación puede ser más valioso. En este punto, una fábrica finalmente comienza a volverse inteligente e imparte cierta previsión de planificación basada en modelos precisos de los pasos de fabricación y retroalimentación de la máquina en tiempo real.

El zen de la fabricación moderna

Si el caos asociado con la clasificación por láser se gestiona bien y se planifica adecuadamente, es muy probable que las operaciones posteriores se sentirán mucho más fluidas. Incluso los procesos logísticos ahora tienen la oportunidad de ser automatizados con robots móviles autónomos o vehículos guiados automatizados. Recuerde, cada paso de fabricación tiene dos pasos logísticos, obtener piezas hacia y desde el centro de trabajo.

Salir del antiguo modelo de gestión láser es un gran cambio, pero en el mundo posterior al IPM, se convierte en una solución cada día más atractiva. La toma de decisiones proactiva podría ayudarlo a lograr Zen en el arte de la fabricación moderna.

About the Author

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/07/2024

- Running Time:

- 67:38

Patrick Brunken, VP of Addison Machine Engineering, joins The Fabricator Podcast to talk about the tube and pipe...

- Trending Articles

Anidado para la estabilidad del corte láser

Seguridad en la soldadura desde el inicio

La rueda reduce las fuerzas de empuje/tracción hasta en un 50%

Gafas protectoras diseñadas para trabajadores que necesitan lentes correctivos

La celda de prensa dobladora automatizada que procesa piezas de hasta 24 por 32 pulgadas

- Industry Events

Laser Welding Certificate Course

- May 7 - August 6, 2024

- Farmington Hills, IL

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,