- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

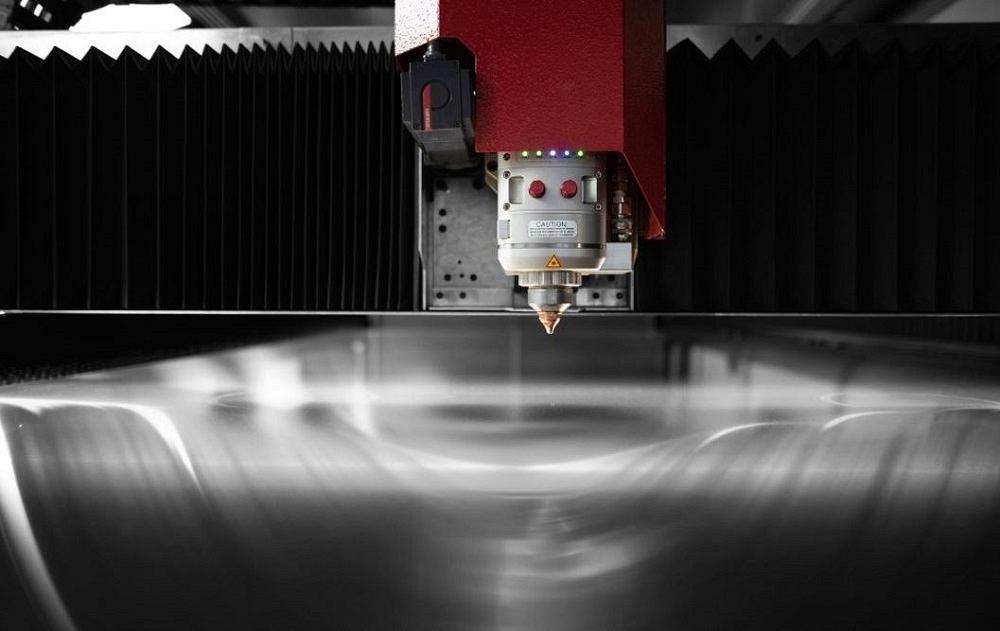

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

¿Cuánta potencia de corte láser necesita?

La respuesta debe venir de un amplio análisis de su negocio

- October 4, 2022

- Article

- Laser Cutting

Nota del editor: el contenido de este artículo se basa en “Putting all this laser power to work for you,” presentada en la FABTECH 2021 de Chicago, por Troy Wilson, gerente de productos de automatización y laser, Cincinnati Incorporated, www.e-ci.com.

La carrera por los kilowatts del corte láser está de regreso. Ocurrió con las máquinas de CO2 en los años 1990 y 2000, y está ocurriendo de nuevo ahora con los láseres de fibra. Hay un sitio para los sistemas de ultra-alta potencia en la actualidad, pero las potencias más bajas también tienen su sitio. Entonces, ¿qué potencia laser es la más adecuada para su operación?

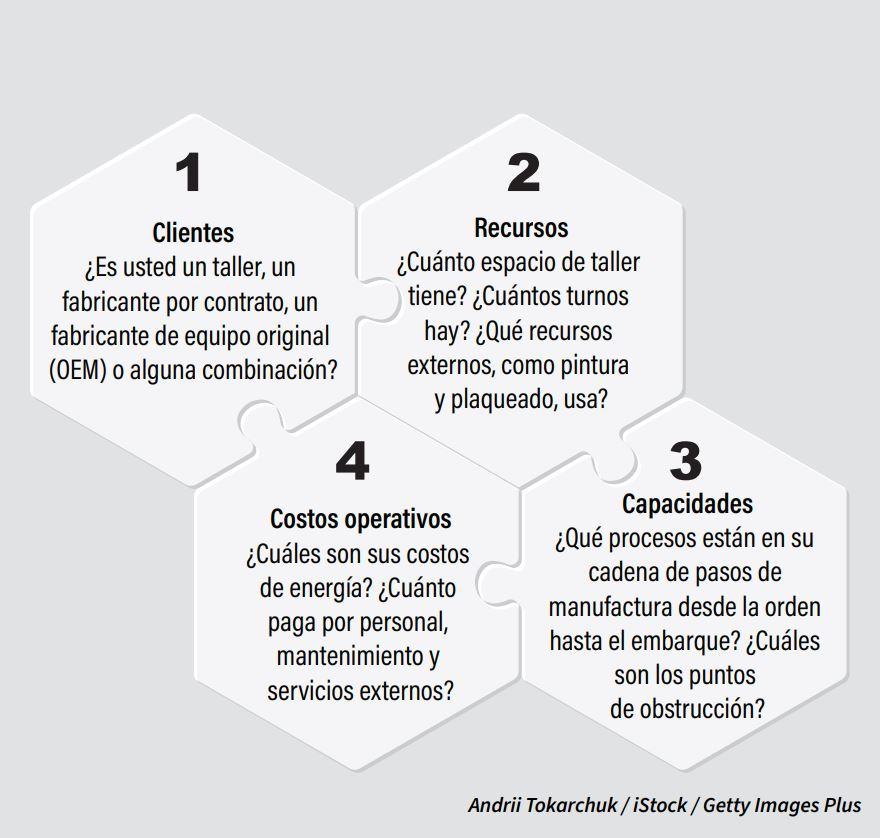

Podría usted empezar hurgando en el espesor del material, el grado y las geometrías de partes que corta. Sin embargo, antes de adentrarse en la maleza, aléjese y vea todo el panorama. Considere todo su negocio con relación a cuatro áreas: sus clientes, sus recursos, sus capacidades y sus costos de operación. La primera área, la mezcla de clientes, marca el rumbo de las tres restantes, pero las cuatro pueden influir en el tipo de láser de fibra que sea mejor para su negocio.

Clientes

La mezcla de clientes de un taller le da forma a su modelo de negocio, el cual en fabricación de metal usualmente cae en una de tres áreas o en alguna combinación de éstas: fabricante de equipo original (OEM, o fabricante de líneas de productos), manufactura por contrato y el taller.

Los OEM desarrollan procesos internos en torno a las necesidades de sus productos. El equipo está adaptado y la producción está ajustada y sincronizada en torno a un ritmo que genera una producción predecible y sin problemas con el menor desperdicio posible. La demanda de productos dicta el ritmo de producción.

Los fabricantes por contrato vienen en uno de dos tipos o en una combinación de éstos. Un tipo describe a los fabricantes que construyen subensambles para diversos clientes. Podrían especializarse en ciertas capacidades que se centran en torno a rangos específicos de tipos de material, espesores y precisión de procesamiento, pero al final de cuentas sirven a un amplio espectro de mercados.

El otro tipo de manufactura por contrato enfoca todo el negocio en torno a un mercado o a un grupo de mercados relacionados. Los proveedores automotrices de nivel superior caen en esta categoría, pero muchas otras compañías también. Un ejemplo menos conocido serían los fabricantes por contrato dedicados a la industria de las máquinas tragamonedas.

El modelo de negocios final y el más extendido es el taller de fabricación de metal. Éstos son la navaja suiza de la industria. Sus principales intereses son la respuesta rápida y acortar el ciclo desde la orden hasta el embarque.

Medir el tiempo total de manufactura, desde el punto de recepción hasta el punto de embarque, es útil para todo fabricante, pero puede ser especialmente crítico para el taller de fabricación. Digamos que usted pega una hoja de papel a una chapa de material sin procesar cuando ésta llega a la puerta de entrada. El papel sigue a esa chapa cuando es cortada, doblada, soldada, acabada, empacada y embarcada. Entre menos tiempo tarde ese papel en atravesar el taller, el negocio tendrá una mejor respuesta, y más competitivo puede ser el taller.

Ahora imagine ese mismo ejercicio en un OEM). El papel pasa por corte, doblado y soldadura, luego se envía a un almacén de bienes terminados. Cuando los clientes compran el producto, el bien acabado sale del almacén, lo cual completa el ciclo. Ahora imagine que el OEM refuerza su capacidad de manufactura y sin embargo la demanda del cliente por el producto no cambia. El material viaja rápido a través de la planta, luego se queda en los bienes terminados. A pesar del aumento en la capacidad de manufactura, el ciclo total de manufactura no cambió.

Esto no significa que los OEM nunca tengan que aumentar su capacidad de manufactura. Sin embargo, cualquier decisión que tomen para una máquina de corte láser (u otro equipo) se basa en los productos que hacen o podrían hacer en el futuro. Dicho de otra manera, sus productos rigen los ingresos, no la capacidad de manufactura.

Los fabricantes por contrato no venden productos, pero tampoco venden sólo capacidad de fabricación de metal. Ellos venden asociaciones de manufactura confiables, y las expectativas que soportan esas asociaciones definen qué tipo de fabricante por contrato es. Algunos fabricantes por contrato podrían evolucionar para atender a un cliente o a un grupo reducido de clientes—repito, como ese fabricante por contrato dedicado al negocio de las máquinas tragamonedas. Otro fabricante por contrato podría atender diversos mercados. Tendrá algunos flujos de valor dedicados a sus clientes más grandes, pero otras áreas de la planta podrían manejar una amplia variedad de órdenes repetitivas con base en el tipo de material, en el nivel de calidad o en algún otro parámetro.

Imagine medir el tiempo de manufactura total en un ambiente de fabricación por contrato. Usted pega una hoja de papel a material sin procesar, el cual luego fluye por el taller y luego se envía al cliente. De manera alternativa, el trabajo podría permanecer por un tiempo en el almacén de bienes terminados del fabricante, el cual los clientes retiran en la modalidad Kanban. Un cliente que retira inventario de bienes terminados hace al fabricante reponer el inventario.

Ahora imagine que el fabricante por contrato aumenta la capacidad de manufactura. Eso acorta el tiempo que pasa el papel en la planta de producción y abre la puerta para que la gente de ventas venda las capacidades de fabricación de metal de la compañía a otros clientes, los cuales (con suerte) se volverán futuros socios de manufactura. Potenciar la capacidad de fabricación para soportar una respuesta rápida y confiable también podría significar que, para los clientes existentes, el fabricante por contrato necesita menos almacenaje de inventario de bienes terminados.

Entonces, para el fabricante por contrato, aumentar la capacidad puede impulsar las ganancias, pero sólo si esa capacidad ayuda a la compañía a atender a una gama definida de clientes. Mientras más se adapte a un cliente, es más probable que ese cliente se convierta en un socio de manufactura.

Piense en estos tipos de fabricantes—OEM, fabricante por contrato y taller—como tres ingredientes que componen la “receta” del modelo de negocios de un fabricante. Algunos fabricantes usan sólo un ingrediente; otros usan dos o tres. Esto es así sobre todo en el caso de los talleres y los fabricantes por contrato. Después de todo, un taller exitoso con frecuencia crece para convertirse en un fabricante por contrato, y ciertas áreas del negocio del fabricante por contrato— celda de producción rápida o prototipos, por ejemplo—pueden seguir operando como el taller de antaño.

Además, un taller podría desarrollar su propia línea de productos, mientras que un OEM podría vender su exceso de capacidad de fabricación como un taller. Ambos pueden ser buenos movimientos, siempre que sean dirigidos por una estrategia planeada.

Por ejemplo, un taller podría lanzar una línea de productos para atenuar una demanda altamente variable. Si, por decir, un nido de corte láser no puede llenarse con trabajos actuales, un taller puede usar partes de relleno para reponer inventario para sus propios productos. De hecho, conforme la maquinaria se vuelve más productiva, ese modelo híbrido de taller-línea de productos se vuelve aún más viable. Un fabricante con un láser de ultra-alta potencia podría no tener que preocuparse de que el taller y las áreas de línea de productos del negocio tengan que batallar por capacidad de corte láser, incluso en temporadas ocupadas.

De manera similar, un OEM podría lanzar una división del taller para vender su exceso de capacidad de fabricación. Sin embargo, en este caso el lanzamiento del taller idealmente debe ser parte de la estrategia planeada de un OEM, no sólo la reacción a una mala inversión en máquinas. Comprar un láser de fibra de 15 kW podría dar a ciertos OEM más capacidad de corte láser de la que necesitarán, por lo que empiezan a vender esa capacidad en exceso. Desafortunadamente, toda la planta de manufactura está diseñada para producir una gama reducida de productos. Agregar trabajo de taller altamente variable a este ambiente podría introducir algunas ineficiencias importantes.

Recursos

Un fabricante tiene cinco categorías de recursos a su disposición. El primer recurso son sus instalaciones, las cuales incluyen el tamaño del taller, el espacio sin usar disponible y qué tan eficientemente se usa todo el espacio. Observe también que uno de los aspectos que más se pasan por alto en Recursos es el manejo de material. ¿El material sin procesar y el flujo de productos pueden manejarse con equipo existente?

El segundo es el personal. ¿Cuáles son sus grupos de destrezas? ¿Cómo se capacitan, y qué tan bien está documentado su conocimiento? ¿Quién está por retirarse? ¿Con qué efectividad la organización puede llenar las vacantes y contratar y desarrollar talento? ¿Qué tanta experiencia tienen en corte láser en comparación con procesos relacionados como el punzonado? Sin importar lo potentes que sean, las buenas máquinas de corte láser requieren buen personal que las opere.

El tercer recurso, íntimamente relacionado con el segundo, son las horas disponibles. ¿Cuántos turnos trabaja la gente? Y ¿el taller puede agregar más turnos si se requiere? Inversamente, ¿Una compañía que aumenta su capacidad podría producir lo que necesita en un solo turno y eliminar la necesidad de un segundo turno?

El cuarto recurso es el equipo, el cual incluye cómo mide una compañía su eficiencia y sus costos de mantenimiento. El quinto involucra los recursos externos. Esto incluye la relación del taller con otros fabricantes que podrían manejar trabajo de sobreflujo (que afecta la manera en que un negocio puede manejar los picos de demanda), así como proveedores de servicios externos como recubridores de polvo y plaqueadores. Aumentar la capacidad de corte láser puede ser solamente tan efectivo si la mayor parte del trabajo debe ir a proveedores de servicios externos que no tienen la capacidad de manejar el aumento de volumen.

Piense en cada una de las cinco áreas de recursos como perillas para “ajustarse” a las demandas de la mezcla de clientes. Un taller sin mucho espacio pero con mano de obra disponible para desanidado y operaciones corriente abajo podría invertir en un puñado de láseres de ultra-alta potencia para alimentar el formado, la soldadura y una operación de ensamble final que puede expandirse a varios turnos en tiempos de demanda pico. Si tener turnos adicionales no es una opción, esos láseres de alta potencia podrían ser rentables si el taller tiene una buena dosis de trabajo de corte láser “sólo plano”. Con una inversión complementaria en automatización, los láseres podrían operar sin atención durante el fin de semana y las partes podrían enviarse a los clientes el lunes a primera hora. Por otro lado, si la demanda requiere recursos corriente abajo que no están disponibles, la simple adición de más potencia de corte láser no sería un uso eficiente de recursos.

Sin embargo, la definición de “uso eficiente de recursos” depende de la mezcla de clientes y del modelo de negocios de un fabricante. Un fabricante por contrato que corta principalmente material calibre 10 y más delgado podría operar un láser de fibra de 15 kW el lunes temprano y acabar el equivalente a una semana entera de trabajo para medio día. Ése no es un uso muy eficiente de recursos, al menos para un fabricante por contrato.

De manera alternativa, esta misma situación podría representar una gran oportunidad para un taller. El éxito de un taller depende más de la capacidad disponible inmediatamente y menos de la utilización de la capacidad. Un láser de 15 kW podría no operar continuamente en un taller. Sin embargo, siempre que la capacidad permanezca disponible—es decir, que el sistema pueda entrar en acción y producir partes de inmediato—ese láser de alta potencia puede ayudar al taller a responder rápidamente. Esto aumenta el flujo de efectivo y hace a un taller más competitivo al mismo tiempo.

Capacidades

Éstas incluyen la cadena de pasos de manufactura desde la orden hasta el embarque—cotización, ingeniería, corte, doblado, soldadura, pintura, ensamble y embarque—junto con la naturaleza de las partes y ensambles que fluyen a través de esos pasos. Aquí es útil tomar un enfoque holístico. ¿Cómo llegan las órdenes a la puerta? ¿Cómo las representa el sistema de planeación de recursos de la empresa (ERP, por sus siglas en inglés), y qué pasos ocurren para enviar esas órdenes a la planta de producción? Lo último que desea un fabricante es un punto de obstrucción operacional en el procesamiento de órdenes e ingeniería antes de que las partes lleguen a la operación principal de corte.

Los procesos corriente abajo también importan. Digamos que un fabricante actualiza su capacidad de corte láser y luego envía partes corriente abajo. Todo se ve bien hasta que llegan a un proceso de recubrimiento de polvo por lote, un recurso compartido y un punto de obstrucción muy frecuente. Para aumentar verdaderamente la producción y sacar el máximo provecho de la inversión en el corte láser y de otras inversiones en equipo corriente arriba, las operaciones necesitan atender los cuellos de botellas corriente abajo. En el ejemplo actual, una línea continua de recubrimiento de polvo con pretratamiento podría ser una buena inversión si elimina el punto de obstrucción.

Aun así, los puntos de obstrucción no deben escudriñarse sin considerar todo el panorama. Es aquí donde entran en escena los ruteos de trabajo y los diagramas de espagueti. Digamos que un contratista tiene un área de producción principal con cinco láseres que alimentan a 20 prensas dobladoras y 25 estaciones de soldadura. Éste les da a los trabajos varios carriles para que vayan hacia la línea de acabado. En un área separada tiene un flujo de valor dedicado a un cliente que demanda que los productos sean fabricados y manejados de cierta manera. Cada área tiene necesidades de corte diferentes. El flujo de valor dedicado a un cliente opera perfectamente bien con dos centros de corte láser de baja potencia. La línea está equilibrada, y el fabricante por contrato puede mantener una entrega confiable. Aumentar la potencia de corte láser ahí sería un desperdicio.

Sin embargo, ¿qué pasa con el área de producción principal? Un láser de ultra-alta potencia ahí podría darle a la operación suficiente capacidad en exceso para asegurar que el resto de la planta nunca se quede sin trabajo. De manera alternativa, la operación (tomando en cuenta los recursos de mantenimiento disponibles) podría optar por reducir el número de centros de corte láser que tiene de cinco a cuatro.

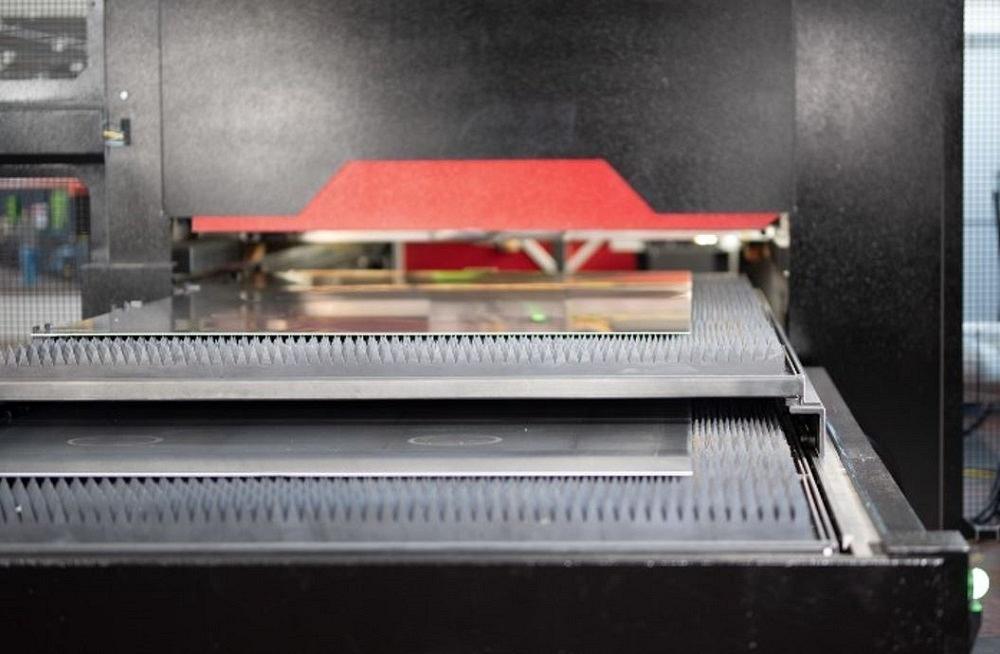

En otro escenario, invertir en una potencia láser más baja podría ser más adecuado para la operación, dependiendo de la mezcla de productos, especialmente cuando se consideran los recursos requeridos para desanidar chapas. De hecho, es útil pensar en el corte láser y en el desanidado como un solo proceso. Después de todo, el corte láser en realidad no está completo hasta que está disponible para las operaciones corriente abajo.

Considere una chapa delgada anidada sólo con unas cuantas partes rectangulares grandes—demasiado grandes para que un individuo las maneje de manera cómoda. En este caso, un láser de baja potencia puede cortar suficientemente rápido para seguirle el ritmo a un clasificador automatizado de partes. Aumentar la potencia láser en este arreglo podría no ser útil, pues la automatización no podría seguir el ritmo. Lo mismo ocurriría aun si el taller utilizara desanidado manual. Y sí, como parte de un sistema de manufactura flexible, esas partes podrían ser regresadas a la torre de almacenamiento, pero eventualmente alguien necesitaría desanidar esas partes.

Una mezcla diferente de partes cambia la situación por completo. Considere una operación en la cual la mayoría de los nidos constan de partes de tamaño medio a pequeño. En este caso, un láser de potencia más baja podría tardar un tiempo significativo cortando todos esos perímetros de partes. Los desanidadores tienen tiempo más que suficiente para clasificar las partes. Sin embargo, un láser de ultra-alta potencia puede reducir significativamente el tiempo de procesamiento, como por ejemplo para acero al carbón entre 0.25 y 0.5 pulgadas. Los clasificadores manuales de partes se mantendrán ocupados, de seguro, y el área podría requerir algunas personas extra, pero es muy probable que no estén abrumados.

Aquí, por fin, es donde el grado y el espesor del material finalmente entran en escena. Digamos que el 80% del trabajo de un taller implica cortar aluminio calibre 16. Encuentran que la diferencia de velocidad entre un sistema de 8 kW y uno de 15 kW es despreciable, entonces, ¿por qué invertir en un sistema de 15 kW?

Sin embargo, evite considerar la velocidad de corte de manera aislada; también importa el gas auxiliar. Considere una operación que corta mucho acero al carbón de 0.5 pulgadas. Tradicionalmente, éste habría sido cortado con láser usando oxígeno como gas auxiliar, lo que significaba que las partes probablemente requerirían enviarse a un proceso secundario para eliminar la capa de óxido. Sin embargo, actualmente los láseres de potencia alta pueden cortar dichas partes con nitrógeno solo o incluso con aire ultra-seco, produciendo piezas con un bordo libre de óxido. Cortar unas pulgadas más por minuto es atractivo, pero eliminar una operación secundaria completa es aún mejor.

Cuando se trate de cortar material muy delgado, de 1 a 1.25 pulgadas, considere el mercado para esas partes. La placa gruesa cortada por láser puede verse sumamente genial en una expo, pero dese cuenta de que ese corte de placa es un nicho especializado. Las operaciones de corte láser de placa gruesa sí existen, pero tuvieron éxito accediendo a mercados que nunca consideraron el corte láser como una opción. Primero, necesita diseñarse una mesa de láser para manejar esa placa pesada. Segundo, la operación en su mayor parte estará compitiendo con el corte con plasma de alta definición, un proceso menos caro y con frecuencia más adecuado.

Costos operativos

Éstos incluyen a los sospechosos habituales, como costos de instalaciones, costos de personal, mantenimiento de equipo y el costo de servicios externos. ¿Tiene sentido la integración vertical, como traer a las instalaciones el recubrimiento con polvo u otros procesos que anteriormente se mandaban a hacer fuera?

Hay costos sospechosos menos habituales que también entran aquí en escena, que incluyen el consumo de energía. Un taller en un área con electricidad cara podría tener una estrategia diferente de inversión en equipo, especialmente cuando se trata del gas auxiliar. En áreas con costo bajo de energía, los sistemas de generación de nitrógeno pueden tener mucho sentido, pero conforme aumenta el costo por kilowatt, el nitrógeno en grandes cantidades empieza a verse mucho más atractivo.

Considere un taller en San José, California, y otro en Spokane, Washington. En San José, el costo total de las instalaciones por metro cuadrado es tan alto que el taller no agrega equipo, más bien reemplaza equipo. Ampliar la construcción es demasiado caro. La operación necesita sacar todo el valor que pueda de cada metro cuadrado que tiene y obtener el máximo de cada watt que consumen las instalaciones. Mientras tanto, el taller de Spokane tiene el espacio y puede pagar la adición de algunos láseres, lo cual a su vez afectará qué tipo de láseres se adapta mejor a la operación.

Un futuro flexible

Después de analizar el panorama completo—sus clientes, sus recursos, sus capacidades y sus costos de operación—está listo para descubrir qué sistema láser se adapta mejor a su operación. Esto incluye no sólo el nivel de potencia, sino también el nivel de automatización.

Aunque un reto es que los modelos de negocio evolucionan, las demandas de los clientes cambian y la tecnología está avanzando más rápido que nunca. El láser de fibra le ha dado a la industria una máquina enorme; actualmente, los avances en accionamientos, servomotores, cabezas de corte y boquillas encontrarán nuevas maneras de sacar el máximo provecho de esa máquina.

La modularidad se volverá más importante. Los fabricantes no sólo podrán agregar torres y automatización a láseres existentes, sino que además podrán cambiar las fuentes de luz láser y no toda la máquina. El cambio puede ocurrir en un solo turno, no en varios días o semanas.

Digamos que un fabricante necesita reemplazar varios láseres de CO2 antiguos. Sigue siendo principalmente un taller, así que usa el láser de fibra de 10 kW, la navaja suiza multiusos. La operación crece y, para satisfacer la capacidad, agrega una torre al láser de 10 kW. Conforme el negocio evoluciona, necesita cambiar. El taller encuentra que se está concentrando cada vez más en material calibre 10 y más delgado. De hecho, en realidad necesita separar ese trabajo calibre 10 del resto para cumplir los requerimientos de tiempo del ciclo.

Entonces, invierte en un láser de fibra de 5 kW, con una potencia más que suficiente para procesar nidos de partes de tamaño medio de material calibre 10, la mayoría de éstas sin características internas ni contornos intrincados que requieran mucho tiempo. La cosa es que, la mezcla de partes de material calibre 10 y más delgado está lista para la automatización. Mientras tanto, el láser automatizado de 10 kW, que sigue siendo la navaja suiza, se ha vuelto más adecuado para procesar nidos dinámicos para la gama de trabajos en bajos volúmenes—la “cola larga” (long tail) de la mezcla de productos del taller.

¿Cuál es la solución? Aquí es donde entra en escena la modularidad. La automatización se quita del láser de 10 kW y se pone en el sistema de 5 kW. El sistema de 5 kW ahora produce las partes ordenadas repetidamente que son el proceso principal del taller. Mientras tanto, el láser de 10 kW se vuelve la máquina de respuesta rápida del fabricante, en la cual una orden puede cargarse, cortarse, desanidarse y enviarse en horas.

Dicha modularidad se volverá aún más crítica en los próximos años. La tecnología evolucionará conforme evolucionen los fabricantes, conforme éstos crezcan de un taller a un fabricante por contrato, conforme lancen líneas de productos, conforme redireccionen sus negocios para aprovechar nuevas oportunidades. Conforme cambia el negocio de la fabricación de metal de precisión, cambiará con éste el corte láser—una tecnología primordial que ha dado forma a la industria moderna de la chapa metálica de precisión.

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/16/2024

- Running Time:

- 63:29

In this episode of The Fabricator Podcast, Caleb Chamberlain, co-founder and CEO of OSH Cut, discusses his company’s...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

La mezcla de gas auxiliar impulsa la tecnología del láser de fibra

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI