Laser Technologies and Sales Consulting Manager

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Libere los beneficios de su corte láser

No sólo se trata del tiempo de corte

- By Brett Thompson, Kevin Cuseo, and Salay Quaranta

- July 31, 2023

- Article

- Laser Cutting

En el lado de suministro del negocio de las máquinas herramienta, tendemos a hablar en términos de desempeño de máquina. ¿Cuál es la velocidad de corte para acero de media pulgada con nitrógeno? ¿Cuánto tarda el perforado? ¿El ritmo de aceleración? ¡Hagamos un estudio de tiempos para ver cómo anda el tiempo de operación! Aun cuanto las preguntas anteriores son todas perfectamente buenos puntos de inicio, ¿realmente son las variables que necesitamos evaluar cuando ponderamos la fórmula para el éxito?

El tiempo de operación es la base sobre la cual se construye un buen negocio de láser, pero necesitamos tener en cuenta otros factores además del tiempo que se requiere para cortar un trabajo. Cotizar basándose sólo en el tiempo de corte puede ser muy decepcionante, especialmente cuando los márgenes son estrechos.

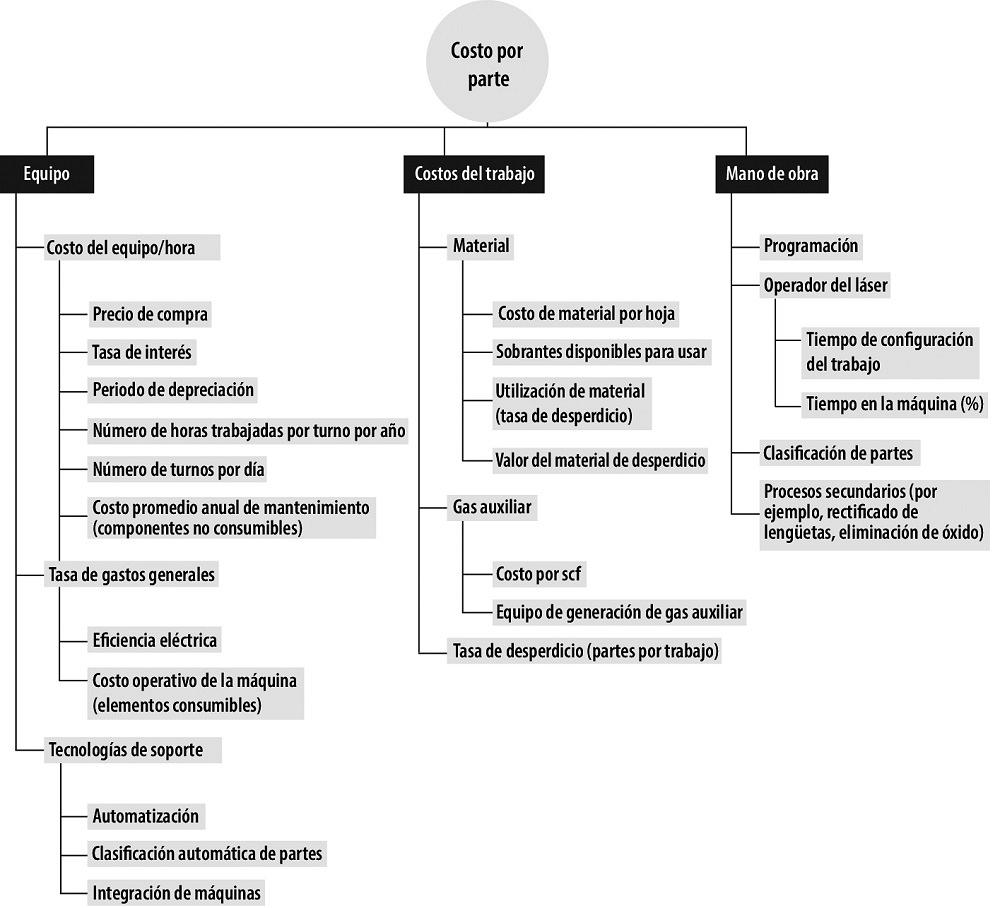

El costo real por parte

Para encontrar todos los costos potenciales ocultos en el corte láser, necesitamos examinar la utilización de mano de obra, el tiempo productivo de la máquina, la consistencia en el tiempo de operación y en la calidad de las partes, todo retrabajo potencial y la utilización del material. En términos generales, los costos de las partes se distribuyen en tres categorías: equipo, costos del trabajo (cosas como el material comprado o el gas auxiliar que se use) y mano de obra. A partir de aquí, los costos pueden desglosarse con mucho más detalle (vea la Figura 1).

Cuando calculamos el costo de un trabajo o el costo por parte, todos los elementos en la Figura 1 representan una porción del valor total. Cuando se vuelve un poco confuso es cuando abordamos un costo en una columna sin considerar completamente las ramificaciones en costos en una columna diferente.

Estabilidad del proceso

La idea de maximizar el uso del material puede que no sea una revelación para nadie, pero tenemos que evaluar su beneficio contra otras consideraciones. Al calcular el costo de una parte, encontramos que en la mayoría de los casos el material consume la rebanada más grande del pastel.

Para obtener lo máximo del material, podemos implementar estrategias como corte de línea común (CLC, por sus siglas en inglés). El corte CLC ahorra material y tiempo de corte, pues un corte crea simultáneamente dos bordes de parte. Sin embargo, esta técnica tiene algunas limitaciones. Depende mucho de la geometría. Las partes pequeñas que tienden a levantarse necesitan estar unidas con lengüetas para mantener la estabilidad del proceso, y alguien tiene que separar y quizá desbarbar esas partes. Esto aumenta el tiempo y la mano de obra, lo cual no es gratis.

La separación de partes puede ser particularmente ardua para material más grueso, y aquí una tecnología de corte láser específica está ayudando a crear nano-lengüetas únicas a más de la mitad del espesor de corte. La creación de estas lengüetas no tiene impacto en el tiempo de operación, debido a que el rayo permanece en la rendija; no hay necesidad de reintroducir el material después de que se crea la lengüeta (vea la Figura 2). Dicha tecnología está disponible sólo en ciertas máquinas. Ahora bien, esto es sólo un ejemplo de cómo algunos de los avances más recientes ya no sólo tienen que ver con la velocidad de corte.

Ubicación de la boquilla y flujo de nitrógeno

Repito, el corte CLC depende mucho de la geometría, por lo que en la mayoría de los caso, nuestro objetivo es acortar los anchos del entramado en un esqueleto, y no hacerlos desaparecer totalmente. El entramado se reduce. Excelente, pero ¿qué pasa con las partes que se levantan y causan una colisión? Los fabricantes de máquinas herramienta ofrecen varias soluciones, pero una estrategia que está al alcance de todos es un mayor desplazamiento de la boquilla.

La tendencia en los últimos años ha sido disminuir la distancia de la boquilla a la pieza de trabajo. La razón de esto es muy simple: los láseres de fibra son rápidos, y los láseres de fibra grandes son realmente rápidos. La impresionante mejora en el desempeño requiere un aumento paralelo en las velocidades de flujo del nitrógeno. Un láser de fibra de alta potencia vaporiza y funde metal en la rendija muchísimo más rápido que un láser de CO2.

En lugar de ralentizar la máquina, lo cual sería contraproducente, ajustamos la boquilla con relación a la pieza de trabajo. Esto aumenta el flujo de gas auxiliar a través de la rendija sin aumentar la presión. Suena como una estrategia ganadora, excepto que el láser se sigue moviendo extraordinariamente rápido y los levantamientos se vuelven un gran problema.

FIGURA 1. Hay tres áreas clave que afectan el costo por parte: equipo, costos del trabajo (incluyendo material y gases auxiliares usados) y mano de obra. Las tres serán responsables de cierta parte del valor total.

Si el programa tiene muchas dificultades con los levantamientos de partes, entonces tendría sentido elegir una técnica de corte usando un mayor desplazamiento de boquilla. Que esta estrategia tenga sentido depende de la aplicación. Tenemos que analizar los requerimientos para la estabilidad del programa contra el aumento en el consumo del gas auxiliar que conlleva un desplazamiento más alto de boquilla.

Otra opción para resolver el levantamiento de partes es incorporar destrucción de sobrantes, creada de forma manual o automática con software. Aquí repito, tenemos que tomar una decisión. Las operaciones de destrucción de sobrantes aumentan la confiabilidad del proceso, pero también aumentan los costos por consumibles y ralentizan el programa.

La manera más rápida de decidir si usamos la destrucción de sobrantes es considerar la posibilidad de que una parte se levante. Si es probable y no podemos alejarnos de manera segura de una colisión potencial, tenemos varias opciones. Podríamos asegurar partes con micro-lengüetas o cortar el sobrante y quitarlo de manera segura. Si el contorno del problema es toda la parte en sí, entonces realmente no tenemos alternativa – tendremos que agregar lengüetas. Si un contorno interior está causando problemas, entonces necesitamos comparar el tiempo y el costo de agregar lengüetas contra la destrucción de sobrantes.

Ahora la pregunta gira en torno al costo. ¿Agregar una micro-lengüeta hará más difícil jalar la parte o el sobrante del nido? Si hacemos destrucción de sobrantes, estamos aumentando el tiempo de operación del láser. ¿Es más barato agregar mano de obra adicional para separación de partes, o es más barato aumentar el tiempo de operación a la tarifa por hora de la máquina? Dada la tarifa por hora más alta de la máquina, es probable que eso se reduzca a cuántos sobrantes exactamente necesitan cortarse en pedacitos pequeños y seguros.

Factores de la mano de obra

La mano de obra es un factor que contribuye enormemente al costo, y es importante manejarlo cuando se trata de competir con mercados con bajos costos por mano de obra. El corte láser tiene mano de obra asociada con programación inicial (aunque el costo disminuye para operaciones subsecuentes de órdenes repetidas) así como la mano de obra asociada con la operación de la máquina. Mientras más automatizada sea una máquina, menor será la porción de la tarifa por hora de un operador láser que podemos aplicar al trabajo.

La “automatización” en el corte láser con frecuencia se refiere al manejo y clasificación de material, pero hay más tipos de automatización en un láser moderno. Las máquinas de la actualidad tienen cambio de boquilla, monitoreo activo de calidad de corte y control de velocidad de alimentación automatizado. Son una inversión, pero los ahorros de mano de obra resultantes pueden justificar el costo.

La tarifa por hora de una máquina láser depende del resultado. Imagine una máquina que produce en un turno lo que solía producirse en dos. En este caso, pasar de dos turnos a uno puede duplicar la tarifa por hora de la máquina. Cuando cada máquina produce más, reducimos el número de máquinas requeridas para hacer la misma cantidad de trabajo. Cuando reducimos a la mitad el número de láseres, también estamos reduciendo a la mitad nuestros costos por mano de obra.

Acerca del indicador OEE

Por supuesto, estos ahorros se van por la ventana si nuestro equipo no es confiable. Hay varias tecnologías de procesamiento que ayudan a mantener el tiempo productivo del corte láser, e incluyen monitoreo del estado de la máquina, inspecciones automáticas de la boquilla y sensores de luz difusa que detectan contaminación en el vidrio protector de la cabeza de corte. Actualmente, podemos usar la inteligencia de las interfaces de máquina modernas para mostrar cuánto tiempo tenemos hasta el siguiente mantenimiento.

Todas estas funciones ayudan a automatizar ciertos aspectos del mantenimiento de máquina. Ya sea que tengamos una máquina con estas funciones o que le demos mantenimiento al equipo de la manera antigua (con trabajo duro y una actitud positiva), debemos asegurar que las tareas de mantenimiento se hagan, que se hagan bien, y que se hagan de manera oportuna.

La razón de esto es simple: la máquina necesita estar en un estado óptimo para mantener una alta efectividad general del equipo (OEE, por sus siglas en inglés): disponibilidad x desempeño x calidad. O, como lo describe el sitio web oee.com, “el indicador OEE identifica el porcentaje de tiempo de manufactura que es realmente productivo. Un puntaje OEE de 100% significa calidad del 100% (sólo partes buenas), desempeño del 100% (lo más rápido posible), y disponibilidad del 100% (no hay tiempo de paro)”. En la mayoría de las circunstancias, lograr un OEE del 100% no es posible. El estándar industrial está cerca de 60%, aunque un OEE típico depende de la aplicación, del número de máquinas y de la complejidad de la operación. En todo caso, la perfección del OEE es un ideal por el que vale la pena esforzarse.

FIGURA 2. Los avances en el corte láser siguen concentrándose en todo el panorama, no sólo en la velocidad de corte. Por ejemplo, este método único de agregar lengüetas – unir dos piezas de trabajo cortadas a lo largo de una línea común – hace más fácil la separación de partes más gruesas.

Imagine que recibimos una solicitud de cotización (RFQ, por sus siglas en inglés) de 25,000 partes para un cliente grande y de renombre. Asegurar este trabajo podría afectar enormemente el crecimiento futuro de nuestra compañía. Así que, cotizamos $100,000 y el cliente acepta. Ésta es la buena noticia; la mala noticia es que nuestros márgenes son muy estrechos. Por esta razón, tenemos que estar seguros de que nuestro OEE sea lo más alto posible. Para ganar dinero, debemos hacer todo por aumentar las áreas azules en la Figura 3, y reducir las áreas naranja.

Al trabajar con márgenes estrechos, cualquier cosa inesperada puede mermar la ganancia, e incluso eliminarla. ¿La mala programación está arruinando mis boquillas? ¿Malas reglas de corte están contaminando mi vidrio protector? Tengo tiempo improductivo inesperado, y tengo que interrumpir la producción con algún mantenimiento reactivo -- ¿Cómo afectará eso la producción? Una mala programación o un mal mantenimiento pueden significar que la velocidad de alimentación que esperábamos – y que usamos para calcular el tiempo operativo total – podría ser menor. Esto reduce nuestro OEE y alarga el tiempo de producción total – incluso sin que el operador interrumpa la producción para jugar con los parámetros de la máquina. Dígale adiós a la disponibilidad de máquina.

Además, ¿las partes que producimos realmente se están enviando al cliente, o algunas partes se están tirando al contenedor de desperdicios? Un puntaje de calidad baja en el cálculo del indicador OEE puede ser bastante dañino.

Los costos de producción para el corte láser son mucho más detallados que simplemente cobrar por el tiempo láser. Las máquinas herramienta modernas ofrecen infinidad de opciones para ayudar a los fabricantes a lograr los altos niveles de transparencia que necesitan para mantenerse competitivos. Para mantenernos rentables, sólo necesitamos conocer y entender todos los costos ocultos de cada cosa que pagamos cuando vendemos un artilugio.

About the Authors

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/07/2024

- Running Time:

- 67:38

Patrick Brunken, VP of Addison Machine Engineering, joins The Fabricator Podcast to talk about the tube and pipe...

- Trending Articles

Anidado para la estabilidad del corte láser

Seguridad en la soldadura desde el inicio

La rueda reduce las fuerzas de empuje/tracción hasta en un 50%

Gafas protectoras diseñadas para trabajadores que necesitan lentes correctivos

La celda de prensa dobladora automatizada que procesa piezas de hasta 24 por 32 pulgadas

- Industry Events

Laser Welding Certificate Course

- May 7 - August 6, 2024

- Farmington Hills, IL

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,