Laser Technology Specialist

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Consideraciones esenciales para la soldadura láser

Desde el diseño del componente hasta su implementación

- By Travis Stempky

- October 12, 2021

- Article

- Laser Welding

En todas las ramas de la industria, los productos se diseñan, rediseñan o reevalúan buscando mejores materiales o funcionalidad. Los productos finales se hacen a partir de muchos componentes, y estos componentes necesitan unirse de alguna manera. Uno de estos métodos de unión es la soldadura láser.

La soldadura láser usa un rayo de luz de alta intensidad para crear un charco de soldadura fundida para fundir los materiales entre sí. Es un proceso sin contacto, tiene baja entrada de calor con relación a otros procesos de fusión, ofrece altas velocidades de procesamiento y produce zonas profundas de fusión en una sola pasada.

Por supuesto, para aprovechar al máximo todos estos beneficios y asegurar un proceso repetible de alta calidad, los fabricantes necesitan considerar cómo se compara la soldadura láser con otros procesos de soldadura de fusión. El diseño y la fijación de la junta también tienen un papel. Como con toda tecnología de fabricación de metal, una implementación inteligente empieza con una buena comprensión de los fundamentos del proceso.

Soldadura láser 101

La soldadura láser usa un rayo de luz enfocado hacia un punto pequeño en la pieza de trabajo. Generada a partir de alguna forma de medio, la luz sale de la fuente láser y empieza a divergir. Luego es colimada para que el rayo sea paralelo y no crezca. La distancia desde la salida hasta la superficie de colimación se denomina longitud de colimación. El rayo permanece colimado hasta que golpea una superficie de enfoque. Luego el rayo se reduce a una forma de reloj de arena hasta que se enfoca en su punto más pequeño. La distancia desde la superficie de enfoque hasta el punto más pequeño se denomina longitud focal. El tamaño del punto de enfoque es determinado por la siguiente ecuación:

Diámetro de la fibra × Longitud focal /Longitud de colimación = Diámetro de foco

La distancia en que el diámetro del foco está dentro del 86% del área focal se denomina la profundidad de foco. Si la posición del foco se desplaza fuera de esta área, espere que los resultados del proceso cambien. Entre mayor sea la relación entre la longitud focal y la longitud de colimación, mayor será la profundidad del foco para una fibra dada.

Fibras más grandes tienen una profundidad de foco más grande en comparación con diámetros de fibra más pequeños. Las relaciones y fibras más grandes tienen un tamaño de punto más grande que causa una reducción en la densidad de potencia, y por lo tanto, una reducción en la penetración.

Hay dos formas de soldadura láser: soldadura por conducción de calor y soldadura ojo de cerradura. En la soldadura por conducción de calor, el rayo láser funde las partes a unir a lo largo de una junta común, y los materiales fundidos fluyen juntos y se solidifican para formar la soldadura. Usada para unir partes de pared delgada, la soldadura por conducción de calor usa láseres de estado sólido de onda pulsada o continua.

En la soldadura por conducción de calor, la energía se acopla a la pieza de trabajo únicamente mediante conducción de calor. Por esta razón, la profundidad de la soldadura va de unas cuantas décimas de milímetro a 1 milímetro. La conductividad de calor del material limita la profundidad máxima de la soldadura, y el ancho de la soldadura siempre es mayor que su profundidad. La soldadura láser por conducción de calor se usa para soldaduras de esquinas en las superficies visibles de cajas de dispositivos, así como en otras aplicaciones en electrónica.

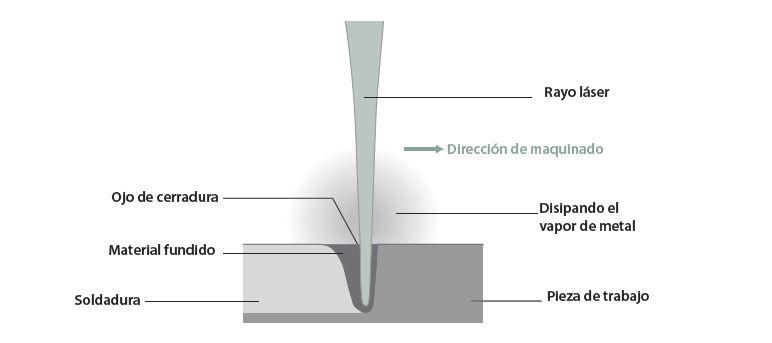

La soldadura ojo de cerradura (vea la Figura 1) requiere densidades de potencia sumamente altas de alrededor de 1 megawatt por centímetro cuadrado. Ésta se usa en aplicaciones que requieren soldaduras profundas, o donde deben soldarse simultáneamente varias capas de material.

FIGURA 1. La soldadura ojo de cerradura requiere densidades de potencia sumamente altas y se usa en aplicaciones que requieren soldaduras profundas.

En este proceso, el rayo láser no sólo funde el metal sino que además produce vapor. El vapor dispersante ejerce presión en el metal fundido y lo desplaza parcialmente. Mientras tanto, el material continúa fundiéndose. El resultado es un agujero profundo y angosto (u ojo de cerradura) lleno de vapor, rodeado de metal fundido.

Conforme el rayo láser avanza a lo largo de la junta de soldadura, el ojo de cerradura se mueve con él por la pieza de trabajo. El metal fundido fluye alrededor del ojo de cerradura y se solidifica en su recorrido. Esto produce una soldadura profunda y angosta con una estructura interna uniforme. La profundidad de la soldadura puede exceder 10 veces el ancho de la soldadura. El material fundido absorbe al rayo láser casi por completo, y la eficiencia del proceso de soldadura aumenta. El vapor en el ojo de cerradura también absorbe luz láser y es ionizado parcialmente. Esto da como resultado la formación de plasma, el cual también aporta energía a la pieza de trabajo. Como resultado, la soldadura de penetración profunda se distingue por su gran eficiencia y sus rápidas velocidades de soldadura. Gracias a la alta velocidad, la zona afectada por el calor (HAZ, por sus siglas en inglés) es pequeña y la distorsión es mínima.

Comparación de la soldadura por fusión

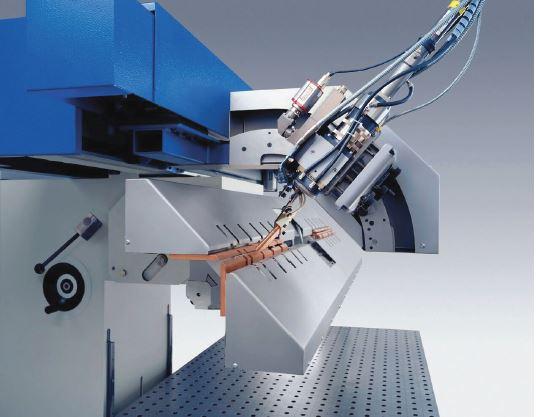

Comparada con otros procesos, la soldadura láser ofrece la calidad de soldadura más alta, la entrada de calor más baja y la mayor penetración en una sola pasada (vea la Figura 2). Ésta tiene uno de los rangos más altos de combinaciones de material y geometrías de partes, es sumamente controlable y repetible y es una de las más fáciles de automatizar. Todo esto permite nuevos diseños de juntas, y pueden producirse partes a un ritmo más alto con menos procesamiento posterior a la soldadura.

La soldadura láser también tiene una de las inversiones iniciales, costos de herramental y requerimientos de preparación de juntas de soldadura más altos. Todo esto debe considerarse al seleccionar la soldadura láser como el método de unión para su proceso de producción.

Consideraciones de las juntas

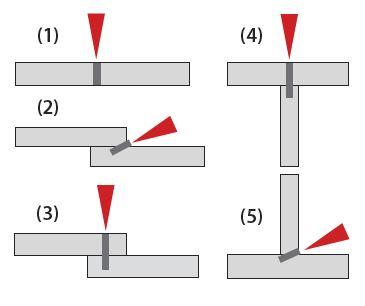

La soldadura de penetración profunda permite a una sola soldadura reemplazar soldaduras múltiples en diferentes diseños de junta. La Figura 3 muestra algunas configuraciones típicas de juntas de soldadura láser. Las soldaduras a tope no requieren chaflán para piezas más gruesas, las juntas en T pueden soldarse desde un solo lado con resistencia plena, y las soldaduras a solape pueden soldarse a través de la chapa superior o a lo largo de la costura. Esto permite flexibilidad al diseñar sus partes y ubicaciones de la soldadura.

Lasoldadura a tope requiere alta precisión posicional. Los tamaños típicos de puntos de soldadura son de 50 a 900 µm de diámetro. La tolerancia posicional permisible debe ser menor a la mitad del diámetro del rayo para asegurar que el rayo láser interactúe con ambos lados de la junta. La separación permisible típicamente es 10% del material más delgado o menos del 50% del diámetro del rayo de soldadura. Por lo tanto, la fijación es crítica en estas configuraciones de junta para asegurar una alta repetibilidad posicional y una separación mínima.

Modos comunes de considerar esto son diseñar la parte para que se adapte a la prensa o diseñar una fijación robusta. Algunos puede que usen un sistema de visión para asegurar el posicionamiento de la parte, pero esto agregará tiempo de ciclo y complejidad a la programación para producción. También es importante seleccionar el tamaño de punto correcto en la parte. Tamaños de punto más grandes dan cabida a mayores variaciones pero requieren mucho más entrada de energía para lograr la misma profundidad de penetración de soldadura.

La soldadura a tope tiene muchos beneficios. La resistencia de la soldadura es determinada por la cantidad de soldadura a lo largo de la costura, por lo que la cantidad de penetración determina la cantidad de resistencia de la soldadura. Soldaduras angostas y profundas producen menos entrada de calor, lo cual crea una HAZ pequeña y limita la distorsión. Además permite el uso de menos material debido a que no se necesita traslape.

La soldadura a solape tiene muchas consideraciones diferentes. La separación permisible típicamente es 10% del espesor del material de arriba. El ancho de soldadura y la fusión en la interfase entre los dos materiales determina la resistencia de la soldadura. Comparadas con las juntas a tope, las configuraciones a solape llevan a una entrada de calor más alta, una HAZ más grande y más distorsión.

Si suelda a través de la chapa superior (3 en la Figura 3), el rayo láser debe penetrar a través de la chapa superior y hacia la chapa inferior, y toda esa energía gastada al penetrar la chapa superior no agrega resistencia de soldadura. Las soldaduras a solape deben ser más anchas para aumentar su resistencia. Esto requiere más entrada de energía, que se logra ya sea mediante un tamaño de punto más grande o por oscilación con un tamaño de punto más pequeño. Si una distorsión mínima es crítica, la soldadura sólo debe penetrar parcialmente la chapa inferior. Si las aplicaciones requieren entradas de calor bajas y ya sea baja potencia o velocidades altas de procesamiento, las juntas de penetración parcial pueden ser ideales. Éstas crean una superficie en el lado trasero de la soldadura no afectada por la entrada de calor y, por lo tanto, una superficie clase A.

FIGURA 2. La soldadura láser ofrece excelente calidad, alta velocidad y alta penetración. Los requerimientos de ajuste también son altos.

Con soldaduras de penetración parcial, la penetración mínima en la chapa inferior debe estar entre 20% y 50% para materiales más delgados y 0.5 mm para materiales más gruesos, para asegurar una fusión repetible que considere la variación en la producción. El diseño más fácil para la soldadura es tener el material más delgado arriba y el material más grueso abajo. Si la chapa superior es más gruesa, la penetración parcial en la chapa inferior se vuelve más difícil de controlar, lo que también hace más difícil mantener una superficie clase A en el lado trasero de la soldadura.

No obstante, la soldadura a solape tiene muchos beneficios. Ésta no requiere alta exactitud posicional, lo cual permite fijación sin requerimientos estrictos de posicionamiento. Comparada con la soldadura a tope, la soldadura a solape tiene una ventana de procesos más grande, principalmente debido a que la profundidad de penetración es más flexible.

Acceso a la junta y postprocesamiento

La soldadura láser también permite acceso a juntas que anteriormente no eran factibles. Debido a que es un proceso sin contacto, es posible la soldadura en agujeros y en espacios estrechos si se considera el ancho del rayo cuando alcanza el enfoque. Esto permite flexibilidad en el diseño de la junta, y pueden diseñarse las partes con menos material.

En muchos casos no se necesita tratamiento térmico posterior a la soldadura, debido a la HAZ pequeña de la soldadura láser y a la entrada pequeña de calor global. Además hay poca protuberancia de la soldadura en el lado superior o posterior de la soldadura que necesite maquinarse después de la soldadura. El proceso puede tener soldadura mínima para crear soldaduras visualmente limpias, especialmente con la adición de gases de protección. Esto elimina la necesidad de hacer mucho maquinado y limpieza posterior a la soldadura.

Consideraciones del diseño de fijaciones

El diseño de fijaciones necesita ser mucho más exacto para la soldadura láser que para procesos de soldadura más tradicionales. Debido a que se trata de un proceso sin contacto, el herramental puede estar más cerca de la parte, pero el herramental también debe hacer todo el control de tolerancia y posicionamiento. El proceso no tiene contacto adicional como en la soldadura por resistencia y ultrasónica donde los cuernos agregan presión para asegurar que no haya separación. El láser además produce un charco fundido pequeño y repetible, y requiere tolerancias de parte mucho más reducidas. Todo esto debe considerarse al diseñar partes y fijaciones.

La Figura 4 muestra una fijación rígida para una soldadura de esquinas. Este estilo de fijación es común para la soldadura a tope y soldaduras de bordes para partes tubulares o rectangulares. Las abrazaderas están muy cerca de la costura y aplican presión para asegurar una separación mínima. No hay herramental arriba de la junta que pudiera interactuar con el rayo de soldadura cuando éste logra el enfoque.

La configuración además brinda espacio para una boquilla de gas de protección si se requiere gas de protección por propósitos estéticos o por razones metalúrgicas en ciertos metales como el titanio. Las fijaciones deben retener de manera repetible la junta en la misma posición Z con relación al rayo, de forma que el rayo láser esté en la misma posición de foco. Esto es crítico para obtener la misma densidad de potencia y asegurar resultados repetibles.

La soldadura a solape requiere fijaciones menos robustas. La Figura 5 muestra un diseño de fijación típico. En lugar de sujeciones largas y rígidas para retener toda la costura en su sitio, varias sujeciones aseguran el contacto apropiado entre las dos chapas en un área grande. Esas fijaciones pueden ser automatizadas con abrazaderas neumáticas. En el ejemplo, un dispositivo óptico de escaneo suelda rápidamente todas las juntas requeridas. Espejos galvanométricos—espejos de alta velocidad dentro del dispositivo óptico de soldadura—posicionan el rayo para soldar y brindar todo el movimiento para la profundidad de soldadura. Esto permite una trayectoria sencilla de robot.

Para soldaduras especialmente críticas, una sola fijación, diseñada con la trayectoria de soldadura maquinada, puede asegurar el ajuste ideal de la parte. El método de fijación tiene costos de herramental más altos pero también es muy robusto y repetible. Al aplicar una carga grande uniformemente en toda la superficie de la parte, dicha fijación puede ser ideal para partes estampadas con variaciones grandes en la lisura de la superficie.

Liberando la creatividad

La soldadura láser permite creatividad y cierta libertad en el diseño de partes, siempre y cuando se consideren todas las variables esenciales. Por ejemplo, ¿qué tamaño de punto se necesita para un proceso dado? Tamaños de punto más grandes ofrecen más área fundida y una profundidad más grande de foco, pero requieren más energía para lograr las mismas profundidades de soldadura.

FIGURA 3. La soldadura láser ofrece diversas configuraciones de juntas: a tope (1); a solape, ya sea a lo largo de la costura (2) o a través de la chapa superior (3); y en T, a través de la chapa superior (4) o desde un solo lado (5).

De manera similar, ¿qué configuración de junta es mejor? La soldadura a tope requiere exactitud y repetibilidad del proceso, pero puede lograr soldaduras fuertes con entrada de calor mínima. Por el contrario, la soldadura a solape requiere fijaciones menos exactas y tiene una ventana de procesos más grande, pero requiere más entrada de calor para lograr soldaduras más fuertes.

Con todas las consideraciones de proceso de la soldadura láser también vienen innumerables oportunidades. Es una excelente herramienta para hacer avanzar a la manufactura con nuevos diseños creativos de partes que no sólo aumenten la calidad sino que también—gracias al menor número de pasos de manufactura, incluyendo menos procesamiento secundario—tengan el potencial de reducir costos dramáticamente.

About the Author

Travis Stempky

Laser Applications Center 47711 Clipper St.

Plymouth, MI 48170

734-454-7200

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/07/2024

- Running Time:

- 67:38

Patrick Brunken, VP of Addison Machine Engineering, joins The Fabricator Podcast to talk about the tube and pipe...

- Trending Articles

Anidado para la estabilidad del corte láser

Seguridad en la soldadura desde el inicio

La rueda reduce las fuerzas de empuje/tracción hasta en un 50%

Gafas protectoras diseñadas para trabajadores que necesitan lentes correctivos

La celda de prensa dobladora automatizada que procesa piezas de hasta 24 por 32 pulgadas

- Industry Events

Laser Welding Certificate Course

- May 7 - August 6, 2024

- Farmington Hills, IL

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,