- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Soladura láser: donde la calidad brilla

Un repaso de los fundamentos y un avance de lo más reciente

- October 18, 2022

- Article

- Laser Welding

Nota del editor: el siguiente texto se basa en “Introduction to Industrial Laser Welding,” presentado por Tom Kugler, gerente de sistemas de fibra, Laser Mechanisms Inc., en la FABTECH, realizada del 13 al 16 de septiembre de 2021 en Chicago.

La soldadura láser ha permeado en la manufactura de metal de precisión de alto nivel. La tecnología desempeña un papel vital en el sector automotriz, en la manufactura de dispositivos médicos y en partes para electrónica aeroespacial y de precisión. Actualmente está apareciendo en más lugares que nunca, desde el fabricante de equipo original (OEM, por sus siglas en inglés) más grande hasta el taller de chapa metálica de precisión.

Conforme la soldadura láser ha evolucionado, se ha vuelto extraordinariamente flexible. La enorme variedad de soldadura que los láseres pueden hacer es realmente asombrosa. Para entender cómo hacen esto los láseres hay que empezar por conocer los fundamentos—cómo un rayo de luz funde dos metales para unirlos.

Enfoque de la luz

Los metales, en general, son muy reflectantes a la luz. Un láser concentra y enfoca esa luz para superar la reflectividad. Cuando se absorbe suficiente energía del rayo, el metal empieza a licuarse.

Todo esto empieza cuando el dispositivo óptico—ya sea un espejo curvado o una lente de superficie curvada—enfoca la luz hacia un tamaño de punto que puede ir de decenas a unos cientos de micrones de diámetro. Dicho enfoque crea una densidad de potencia extrema.

Qué dispositivo óptico transparente se debe usar depende del láser y de su longitud de onda. Los láseres de CO2 emiten una longitud de onda de 10.6 micrones. El vidrio estándar no es transparente a eso, razón por la cual dichos láseres usan un material de lente alternativo como el seleniuro de zinc (ZnSe). Los láseres de un micrón—incluyendo fibra, disco y YAG—usan vidrio o sílice fundida.

Las lentes de ZnSe que enfocan el rayo de 10.6 micrones de un láser de CO2 tienen excelente conductividad de calor, lo que hace a la óptica un poco más tolerante a los residuos. Desafortunadamente, no hay un material rentable que muestre una conductividad de calor similar con el láser de 1 micrón, lo que significa que el ambiente de enfoque debe permanecer limpio y debe tener vidrio de buena calidad u óptica de sílice fundida.

Las aplicaciones de soldadura que requieren potencias láser altas podrían crear algunos residuos inevitables. En estos casos, se usan espejos para enfocar el rayo en lugar de óptica transparente. Los espejos de enfoque son comunes en las aplicaciones de soldadura con láser de CO2 que usan potencia láser de 5 kW o mayor. Los láseres de un micrón, tanto de fibra como de disco, también usan espejos para potencias láser más altas. Una configuración común incluye un rayo (horizontal a la superficie de trabajo) que golpea un espejo parabólico que refleja el rayo láser hacia abajo.

La óptica del láser enfoca el diámetro del rayo sin procesar para crear una profundidad de foco, donde el rayo tiene suficiente intensidad para procesar material. El punto más angosto en la cintura del rayo es el tamaño de punto. La longitud focal es la distancia entre la lente y el punto focal (vea la Figura 1).

Todas estas variables se interrelacionan. Mientras menor sea la longitud focal, menor será el tamaño del punto, y menor será la profundidad de foco; cada uno de estos parámetros puede ajustarse para optimizar el proceso de soldadura. Por ejemplo, extender la longitud focal puede cambiar la posición de foco y aumentar la profundidad de foco, lo cual puede aumentar la penetración de la soldadura.

Figura 1. Variables como el diámetro del rayo, la profundidad de foco, el tamaño de punto y la longitud focal, todas ellas se interrelacionan.

Otro factor es la calidad del rayo, es la capacidad de enfoque inherente del rayo láser. Éste no puede ajustarse—varía por el tipo y el diseño del láser—pero el parámetro no afecta la manera en que se ajusta el proceso global. Los láseres con la calidad de rayo más alta se denominan láseres de un solo modo, los cuales tienen un rayo Gaussiano o TEM00 con un perfil de densidad de potencia que es altamente intenso en el centro y menos intenso cerca de los bordes. La calidad alta del rayo ayuda a lograr una mayor profundidad de foco, lo que a su vez abre infinidad de posibilidades de procesamiento.

Todos los tipos comunes de láser tienen versiones de un solo modo con alta calidad del rayo, pero el impacto de esa alta calidad del rayo depende de la longitud de onda del láser. Un láser de CO2 de un solo modo a 10.6 micrones tendrá un tamaño de punto 10 veces mayor que un láser de fibra con una longitud de onda de 1 micrón. En general, una longitud de onda menor también significa un tamaño de punto de foco menor.

Superando la reflectividad

Repito, el propósito del enfoque es superar la reflectividad natural del metal. El metal líquido absorbe más energía luminosa que el metal sólido, así que cuando el metal entra en su fase líquida, la absorción aumenta enormemente, tanto que empieza a convertir el charco de soldadura líquida en una forma cóncava. Esa forma cóncava tiende a conducir la energía hacia el centro del charco de soldadura. Una vez que el charco de soldadura se vuelve muy cóncavo, empieza a absorber la mayor parte de la energía láser y a reflejar sólo alrededor del 5%. El punto en el cual la reflectividad inicial de un metal cae a 5% y menos es cuando el proceso se acopla al material.

En un sentido, la soldadura láser es como un corte láser malo. En lugar de remover metal, lo licúa de manera controlada. Como en el corte, un láser puede usar más energía para soldar más rápido materiales más gruesos. Sin embargo, el proceso no usa la ventaja aerodinámica del flujo de gas auxiliar, que evacúa el metal fundido, ni puede aprovechar la reacción de combustión del hierro y el oxígeno. En lugar de esto, una buena soldadura láser debe lograr una fusión controlada y con frecuencia hace uso de gases para evitar una oxidación grande.

La dureza del material no importa. Es más fácil soldar con láser titanio y superaleaciones que aluminio. Por el contrario, la reflectividad y la conductividad térmica importan mucho debido a que afectan la manera en que un metal específico absorbe energía del rayo. Los materiales con buena conductividad de calor, como por ejemplo el oro y la plata, pueden presentar retos en la soldadura láser. Los materiales disipadores de calor como el cobre, los cuales tienen alta difusividad térmica (qué tan bien dispersa calor un material) también pueden implicar un reto. Sin embargo, los láseres modernos de fibra y de disco tienen suficiente densidad de potencia en sus rayos para superar estos problemas.

A diferencia del corte láser, la soldadura láser también introduce más consideraciones metalúrgicas. El corte láser convierte una pieza en dos. La soldadura láser involucra factores metalúrgicos como resistencia, porosidad, fragilidad y microfisuras.

Charcos de fusión

La soldadura láser produce tres tipos comunes de charcos de fusión: uno poco profundo producido por soldadura en modo de conducción; una depresión profunda y angosta creada por la soldadura en modo de ojo de cerradura; y una depresión momentánea (usualmente en un punto entre el modo de ojo de cerradura y el modo de conducción) creada por una soldadura en modo de penetración, la cual usualmente usa un láser pulsado (vea la Figura 2).

Modo de conducción y modo de ojo de cerradura. Quienes conocen la soldadura por arco con electrodo metálico protegida por gas (GMAW, o TIG) están familiarizados con el charco de fusión del modo de conducción y su sección transversal de semicírculo. Un tamaño de punto láser pequeño calienta la parte sólo lo suficiente para crear una fusión. El calor va del centro del charco hacia afuera, por lo que el charco es más caliente en el centro y más frío en sus bordes.

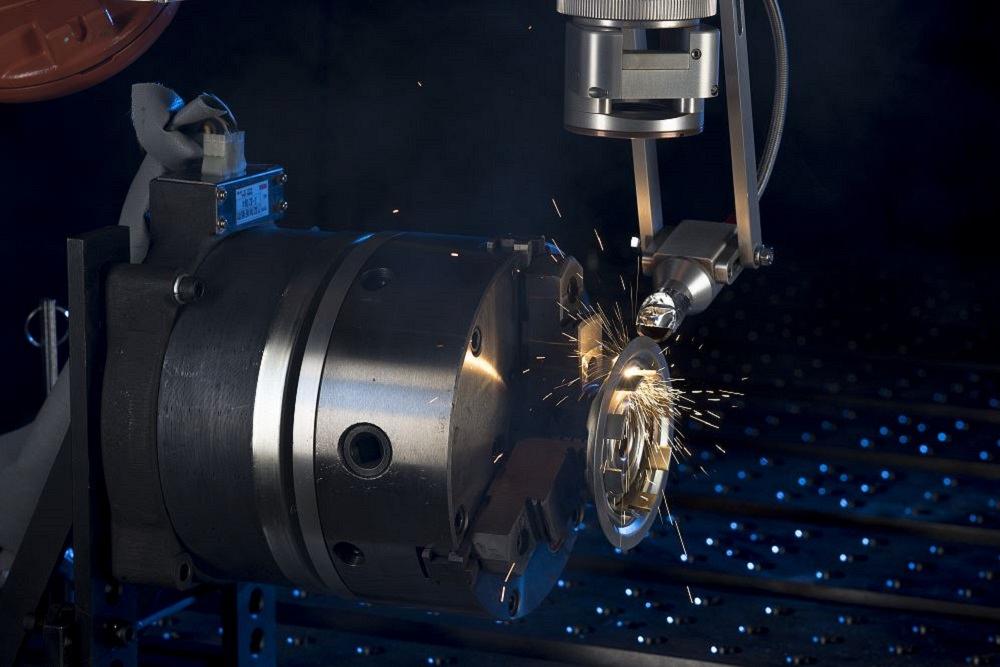

Las soldaduras en modo de ojo de cerradura son lo opuesto. Aquí, el láser tiene suficiente intensidad para llevar el metal líquido a su punto de ebullición y expulsar metal vaporizado de la superficie a alta velocidad. El metal vaporizado empuja el metal líquido hacia abajo, creando un ojo de cerradura angosto (vea la Figura 3).

La efectividad del ojo de cerradura crea una especie de canal para el rayo láser, el cual cambia la manera en que éste calienta y funde el metal circundante. Un ojo de cerradura de soldadura podría tener 10 mm de profundidad pero sólo 1.5 mm de ancho, y entonces, para lograr una soldadura, el proceso sólo necesita fundir y resolidificar el metal alrededor de ese ojo de cerradura de 1.5 mm.

Figura 2. La soldadura en modo de conducción (izquierda) crea una fundición ancha y poco profunda, pues el calor es conducido desde el centro del charco hacia afuera. La soldadura en modo de penetración crea un charco de soldadura más profundo que una soldadura en modo de conducción, pero no es tan angosto ni profundo como el de una soldadura en modo de ojo de cerradura.

Compare esto con la soldadura en modo de conducción. El láser produce un charco que podría tener 10 mm de profundidad, pero el calor del rayo va hacia afuera para crear un charco de soldadura de 20 mm de ancho, donde todo el metal necesita ser licuado y resolidificado. Esto no hace a la soldadura en modo de conducción inherentemente mala, por supuesto. Simplemente se usa para lograr objetivos diferentes, como por ejemplo juntas en esquina estéticamente perfectas y soldaduras en materiales delgados. Aparte de la soldadura, el modo de conducción se usa para revestimiento láser—lograr de manera efectiva una dilución muy baja entre el revestimiento y el material base—así como aplicaciones aditivas.

Modo de penetración. La soldadura en modo de penetración usa láseres pulsados, los cuales tienen potencias pico altas pero potencias promedio bajas. Por ejemplo, un láser pulsado con una potencia promedio de 150 W podría tener una potencia pico de 1,500 W. Piense en cuando golpea un clavo con un martillo. Si usted simplemente pone el martillo en la cabeza del clavo, nada ocurre; sería como tratar de soldar con una potencia de sólo 150 W. Si usted balancea el martillo y golpea el clavo de la manera correcta, éste puede entrar por completo después de un solo golpe; eso es la soldadura por pulso con potencia pico alta.

La soldadura en modo de penetración no crea una depresión angosta como la soldadura en modo de ojo de cerradura, pero puede crear un charco de soldadura más profundo que su ancho. Además, ayuda a controlar la entrada de calor mientras crea un charco de soldadura que es mucho más ancho que un ojo de cerradura.

Los pulsos pueden ajustarse y moldearse para la aplicación. Por ejemplo, un pulso moldeado es una forma temporal en la cual la potencia pico del láser se ajusta con el tiempo. Esto con frecuencia se usa para reducir la velocidad de enfriamiento y reducir al mínimo fisuras en material con alto contenido de carbón. Otros pulsos con forma mejoran el pico inicial, aumentando la absorción en aluminio y en otros materiales altamente reflectantes. A veces se usan pulsos iniciales para limpiar la superficie del material de residuos, óxidos o aceites antes de que pulsos subsecuentes creen el charco de fusión y comiencen la soldadura.

Estabilidad del ojo de cerradura

La estabilidad del ojo de cerradura es importante, especialmente en soldaduras de penetración parcial. De hecho, muchas aplicaciones especifican penetración total para mitigar esos problemas de estabilidad del ojo de cerradura.

A veces, debido al diseño de la unión o a otras características de la parte, un ojo de cerradura de penetración total simplemente no es una opción. Aunque un ojo de cerradura de penetración parcial tiene una mayor posibilidad de comportamiento errático (moverse hacia arriba y hacia abajo conforme progresa la soldadura). Este movimiento puede dejar huecos que se sellan con líquido, creando un poro.

El principal problema con los láseres de 1 micrón es la dispersión del rayo causada por hollín que flota durante la soldadura. Esto cambia el punto de foco y reduce la potencia del láser. El ojo de cerradura en sí podría moverse a la izquierda o a la derecha, dependiendo de dónde estén las concentraciones de hollín. Dicho movimiento dificulta la vaporización consistente del metal, lo cual en última instancia puede causar el colapso del ojo de cerradura.

Aquí es útil el flujo de gas correcto, que evacúa impurezas y otros elementos no deseados de la zona de soldadura. Cuando se usa un láser de fibra o de disco, chorros de gas auxiliar expulsan el hollín de la zona de soldadura, con frecuencia hacia un área de recolección de humos.

Los rayos de láser de CO2 no interactúan con el hollín, pero sí lo hacen con el penacho arriba de la soldadura. El problema empieza con la manera en que el rayo de 10 micrones interactúa con los electrones libres del penacho. Una vez que el penacho absorbe suficientes fotones, se convierte en una bola blanca de plasma que efectivamente detiene la soldadura láser. Para evitar esto, los sistemas de soldadura láser incorporan chorros de gas que empujan el penacho hacia el metal solidificado que sigue a la zona de soldadura.

Acerca del gas

Debido a que su fase líquida tiene una vida muy corta, la soldadura láser induce muy poca oxidación, lo que significa que el gas de protección con frecuencia no es necesario. Sin embargo, algunas aplicaciones, especialmente en la industria médica, requieren una oxidación cercana a cero, y por lo tanto estas configuraciones de soldadura láser con frecuencia usan algún tipo de gas de protección.

Figura 3. En la soldadura en modo de ojo de cerradura, el rayo vaporiza metal para crear una depresión angosta, ya sea parcial o completamente a través de la junta. Reducir al mínimo la turbulencia es clave. La turbulencia en el ojo de cerradura causa inestabilidad, la cual hace que el metal líquido selle huecos y cree poros.

En muchos casos, una aplicación de soldadura láser puede no requerir un gas de protección, pero sí requiere un gas auxiliar de soldadura, el cual ayuda a evacuar impurezas y elementos no deseados como hollín de las soldaduras de láser de fibra y penachos de plasma que se forman en las soldaduras con láser de CO2. Algunas aplicaciones sí usan gas como un tipo de protección que inhibe la formación de penachos de plasma. Otras usan navajas de aire que expulsan chispas y otros residuos de dispositivos ópticos de soldadura sensibles.

Acerca del metal de relleno

La mayor parte de la soldadura láser ocurre sin metal de relleno, pero algunas aplicaciones lo requieren. El metal de relleno usualmente se agrega ya sea para subsanar algún espacio o por razones metalúrgicas, como por ejemplo para evitar problemas de fisuras.

Un relleno de níquel puede subsanar problemas de fisuras en ciertas aleaciones basadas en hierro y en aceros inoxidables. Para aluminio, un relleno serie 4000 con alto contenido de silicio, como el 4047, se usa a veces para soldar entre sí dos aluminios serie 6000.

Con respecto a los espacios aceptables entre metales base, la regla empírica tradicional es no tener un espacio mayor al 10% del espesor del material base más delgado. Ésta sólo es una regla general y puede cambiar dependiendo del espesor del material y de la aplicación. Aunque las nuevas tecnologías láser están permitiendo espacios más grandes, que es donde entra en escena la manipulación del rayo.

Separación y manipulación del rayo

Quienes producen piezas soldadas a la medida enfrentan un reto con cada soldadura de junta a tope que hacen: están soldando dos metales base de espesores diferentes. Para optimizar el proceso, algunos han empleado soldadura láser con óptica dual en la cual un prisma divide el rayo láser en dos puntos de foco. La potencia puede ajustarse de un punto al otro para resultados óptimos, subsanando espacios excesivos así como retos que surgen al soldar dos espesores diferentes de material.

Configuraciones similares pueden producir múltiples puntos de foco, ya sea usando un prisma o un espejo facetado, en soldadura continua o en una configuración de soldadura por puntos con un láser pulsado. Algunas cabezas de soldadura tienen prismas que pueden producir simultáneamente tres o incluso cuatro puntos.

Cabezas especiales con óptica difractada o esculpida toman la salida del láser y crean un foco rectangular con una densidad de potencia uniforme. Esto puede funcionar bien en algunas aplicaciones de soldadura, pero es más común en tratamiento de calor y revestimiento, especialmente en aplicaciones de revestimiento de láser alimentado con alambre que requieren niveles precisos de dilución entre el revestimiento y el metal base y altas velocidades de deposición. Algunas pueden depositar material a velocidades de hasta 20 kg por hora.

Otras aplicaciones usan espejos accionados por galvanómetro para mover más rápido el punto de foco. Esto es común para configuraciones de soldadura láser remotas (donde la distancia de foco puede ser un metro o más), en las cuales hay galvos que mueven el punto del rayo de un área a la siguiente casi de manera instantánea. Otras usan dispositivos optomecánicos para mover el punto, como por ejemplo una configuración en la cual prismas de cuña rotatorios crean una trayectoria circular de movimiento rápido (vea la Figura 4).

Ciertas aplicaciones avanzadas mueven el punto en una trayectoria circular pequeña y precisa para crear un punto más grande, y otras hacen barrido con el rayo para crear una interface más grande entre la soldadura y el metal base. Este movimiento con frecuencia trabaja en combinación con láseres pulsados con potencia pico alta para ayudar a vencer la reflectividad, como cuando se suelda cobre con aluminio.

Otro avance reciente es la soldadura láser por agitación (LSW, por sus siglas en inglés) o soldadura por bamboleo, un proceso que manipula el rayo en una trayectoria continua circular o en una trayectoria de otra forma, diseñada para suavizar el área de soldadura, aumentar el ancho y eliminar la porosidad. A una potencia láser alta y una velocidad de rotación baja, la LSW crea un charco fundido continuo con una zona de fusión grande, lo que permite que el gas se evacúe y que el líquido “recupere” los huecos (vea la Figura 5).

En algunas aplicaciones de LSW, el rayo rota tan rápido que el metal de soldadura literalmente se solidifica justo detrás de éste. En estos casos, el objetivo no es aumentar la resistencia de soldadura ni crear un charco de fusión grande ni eliminar la porosidad, sino ajustar las características de resistencia entre los metales base. Soldar de esta manera reduce al mínimo la entrada de calor mientras aumenta la sección transversal de soldadura, lo cual reduce la resistencia.

Acerca de la calidad

La soldadura láser actual es sinónimo de calidad. Como ejemplo, algunos de los sistemas avanzados de un solo modo han creado soldaduras de ojo de cerradura precisas que, cuando se examina su microestructura, no se ven como soldaduras. Sólo existe una línea sumamente tenue entre el metal base y el charco de fusión. Dicha calidad vino del láser de fibra de un solo modo con un tamaño de punto sumamente pequeño combinado con una profundidad de foco muy grande. Estas soldaduras no eran posibles hasta hace poco.

Con los años, los láseres han hecho soldable lo que antes era insoldable, y han hecho más sencillos y más rápidos los procesos que antes eran tardados y arduos. Vienen a la mente las juntas en esquina soldadas en modo de conducción. Los láseres las sueldan en una pasada, y las piezas de trabajo fluyen directamente al ensamble final sin rectificado ni pulido; se ven perfectas así como están. La soldadura en sí podría ser un poco más rápida, pero es la calidad lo que realmente hace brillar al láser.

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/14/2024

- Running Time:

- 62:12

Cameron Adams of Laser Precision, a contract metal fabricator in the Chicago area, joins the podcast to talk...

- Trending Articles

Seguridad en la soldadura desde el inicio

Gafas protectoras diseñadas para trabajadores que necesitan lentes correctivos

La celda de prensa dobladora automatizada que procesa piezas de hasta 24 por 32 pulgadas

El calibrador digital tiene un rango de medición de 800 mm y conectividad inalámbrica integrada

La máquina de corte automatizada ofrece velocidades de desplazamiento de hasta 1400 IPM

- Industry Events

Laser Welding Certificate Course

- May 7 - August 6, 2024

- Farmington Hills, IL

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,