President

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Los fabricantes deben tomar nota de los avances del corte con plasma

Esa mesa de plasma de 25 años no puede estar acorde con la tecnología actual

- By John Zuehlke

- December 11, 2019

- Article

- Plasma Cutting

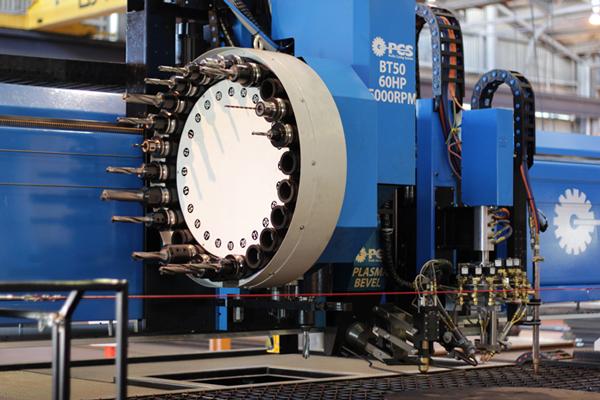

Una parte acabada puede producirse con un sistema de corte con plasma que no sólo puede cortar, sino que además taladra, machuela, fresa, corta bisel y marca. Con la adición de una antorcha de oxicombustible, también puede procesarse material muy grueso.

En muchos talleres la “máquina de corte” es la máquina de corte con plasma. Los chorros de agua y láseres también cortan metal, pero si se trata de un corte asequible y eficiente de placa de acero, la máquina de corte con plasma típicamente es el equipo elegido.

Desafortunadamente, cuando muchas personas piensan en la máquina de corte de sus talleres, se trata de una máquina de corte con plasma de finales del siglo 20. La mesa de corte no tiene las capacidades del moderno equipo de la actualidad. De hecho, los fabricantes encontrarán que muchas mesas ahora están equipadas con capacidad de taladrado, machuelado, corte con oxicombustible, marcado y biselado además del corte con plasma.

Veamos algunos de los avances tecnológicos significativos hechos durante los últimos 25 años.

Control Numérico por Computadora

El equipo CNC de hace 25 años usaba tubos de rayos catódicos y unidades de cinta de carrete a carrete para la operación. Las máquinas CNC actuales se basan en PC y probablemente se conectan inalámbricamente a la red. Esto no sólo permite la carga remota de programas de corte, sino lo más importante es que le permite al fabricante del equipo diagnosticar remotamente la tecnología en caso de que se presenten errores de operación. Además, se pueden cargar fácilmente al CNC software a la medida y actualizaciones si se agrega a la mezcla de equipo una nueva capacidad, como por ejemplo el marcado.

Fuentes de potencia de plasma

En los primeros días, los sistemas de corte con plasma usaban un electrodo de tungsteno, nitrógeno como gas auxiliar y CO2 como la protección. La mayoría de los sistemas eran de 600 amperes. Actualmente una fuente de potencia de corte con plasma de 300 amperes con un electrodo de hafnio y con oxígeno como gas auxiliar de corte puede cortar más rápido y de manera más exacta (especialmente con agujeros) en acero al carbón que los antiguos sistemas de 600 amperes.

Los cambios en el desempeño están apareciendo tan rápido, que es difícil seguirles el ritmo. Mientras que hace 25 años un fabricante de metal sólo podía elegir entre tres gases para los parámetros de corte ideales, ahora los fabricantes pueden elegir entre seis: argón, CO2, hidrógeno, metano, nitrógeno y oxígeno. Algunos de los sistemas de corte con plasma incluso usan agua para restringir el arco de plasma al cortar materiales que no sean acero al carbón. Los avances tecnológicos han ayudado al corte con plasma a surgir como una manera económica de contornear acero inoxidable y aluminio.

Corte con oxicombustible

El corte con oxicombustible sigue siendo el viejo recurso y la manera más económica de cortar acero al carbón de más de 2 pulgadas de espesor. Sin embargo, hasta esta tecnología desarrollada ha sufrido varios cambios con los años.

Hace un cuarto de siglo, si un fabricante ordenaba un control de altura opcional y encendedores, unos seis meses después el operador típicamente los quitaba. Los operadores los veían como un simple estorbo; estaban sujetos a humedad, desperdicios y suciedad; y tenían un movimiento restringido, pues el motor sencillo sólo podía subir y bajar. Los fabricantes de la actualidad pueden tener un control de altura integrado que mantiene la antorcha fuera de una situación peligrosa y encendedores de antorcha internos que trabajan consistentemente cuando se necesita. Los servocontroles brindan un movimiento estable y confiable de las antorchas, y no se requieren herramientas para los cambios de punta.

En los sistemas totalmente automatizados, el CNC puede establecer relaciones de oxicombustible para incluir velocidades de flujo para diferentes espesores. El operador simplemente proporciona el espesor del material que se va a cortar y presiona el botón de inicio.

Biselado

El biselado ha mejorado con los años, con los avances en hardware y software. Todavía hay trabajo por hacer, pero los fabricantes se están acercando a la meta de usar sistemas de corte con plasma que hagan el trabajo de biselado lo más sencillo y repetible posible para el operador de la máquina.

Una antigua mesa de corte con plasma es el caballo de batalla de muchos talleres que se especializan en fabricación pesada. Un sistema de corte con plasma más moderno puede ayudar a esos mismos talleres a lograr nuevas eficiencias, imposibles de lograr con la tecnología más antigua.

Algunas cabezas de bisel ahora tienen desplazamiento cero. Esto ayuda enormemente al programador, especialmente con los biseles internos. La cabeza en sí puede lograr ángulos de ±47.5 grados mientras la máquina permanece totalmente estacionaria. (La máquina no tiene que mover sus ejes X y Y para hacer ángulos.) De hecho, esto significa que la antorcha puede inclinarse conforme se acerca a la esquina, preparándose para un bisel en el siguiente lado de la parte. Esto invalida de manera efectiva la necesidad de una esquina curveada, lo cual minimiza la cantidad de placa cortada para lograr el bisel.

Los sistemas mecánicos en las máquinas modernas de corte con plasma son compactos. Ahora los fabricantes incluso pueden comprar capacidad de biselado en una máquina de 5 por 10 pies (1.5 por 3 metros).

Para los interesados en el biselado con oxicombustible, los servocontroles simplifican la configuración del trabajo de corte y la operación real de la máquina. Además, la rotación continua con estas cabezas de corte con oxicombustible es posible sin tener que desenrollarlas debido a mangueras torcidas.

Marcado

Hace 25 años, el marcado se hacía únicamente con zinc o un punzón. (El marcado con zinc implicaba el uso de polvo de zinc que luego era fundido con la flama de plasma. El marcado semipermanente podía soldarse in problemas.)

Ahora una máquina puede usar un punzón, pasador, plasma, chorro de tinta, zinc o láser para acomodo, identificación de partes e incluso códigos de barra en cualquier eje.

Operaciones secundarias

Los sistemas de corte con plasma de la actualidad pueden equiparse con herramientas para taladrar, machuelar, avellanar y hasta fresar. Los cambiadores automáticos de herramientas ahora son comunes.

¿Qué tan efectivos son estos sistemas? Una herramienta de taladrado de 60 HP en un sistema de corte con plasma puede hacer un agujero de 2 pulgadas en material de 4 pulgadas en 27 segundos, y un agujero de 3 pulgadas en material de 5 pulgadas entre 60 y 90 segundos.

El costo asociado con el manejo de material en un taller de fabricación realmente está llamando la atención hacia estas capacidades adicionales. Una compañía ahorra mucho dinero si el sistema de corte puede generar un producto terminado en un paso, sin manejo adicional de material para alimentar la pieza de trabajo a operaciones corriente abajo—todo mientras evita posibles errores de procesamiento que resultan de la intervención humana.

Adicionalmente, la introducción de alimentación de lubricante a través de la herramienta en cantidades mínimas ha ayudado a mejorar el taladrado, y elimina tanto el desorden como el costo asociado con el uso de refrigerante de inmersión.

Otros factores

Un sistema moderno de corte con plasma también puede estar equipado con capacidades adicionales de corte, como por ejemplo antorcha de oxicombustible, láser o agua; automatización de la carga y descarga de material para chapa o placa; dispositivos de remoción automática de desperdicios; dispositivos de manejo de material para formas 3D, como por ejemplo tubos y vigas; y capacidad de corte de rejillas. Un sistema de plasma podría tener todos éstos, pero eso en realidad es poco probable. Por ejemplo, un fabricante puede encontrar más práctico tener una máquina separada para tubo si la máquina de corte con plasma es acaparada por el trabajo de placa. Como siempre, la gerencia debe investigar para determinar en qué opciones vale la pena invertir.

Lo mismo es aplicable al software. El software básico puede cubrir la programación de máquina, y paquetes más elaborados pueden manejar tareas como calendarios de producción e incluso interface con sistemas ERP existentes. De nuevo, la administración de la compañía necesita decidir qué aspectos de estas herramientas modernas desean para posicionar mejor la organización en el futuro. y

John Zuehlke es presidente, Profile Cutting Systems USA, 190 Mesa Drive, Boulder Creek, CA 95006, 831-338-8251, www.pcsmachines.com.

About the Author

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/14/2024

- Running Time:

- 62:12

Cameron Adams of Laser Precision, a contract metal fabricator in the Chicago area, joins the podcast to talk...

- Trending Articles

Anidado para la estabilidad del corte láser

Seguridad en la soldadura desde el inicio

El software guía a los soldadores a través de instrucciones de trabajo

La rueda reduce las fuerzas de empuje/tracción hasta en un 50%

Gafas protectoras diseñadas para trabajadores que necesitan lentes correctivos

- Industry Events

Laser Welding Certificate Course

- May 7 - August 6, 2024

- Farmington Hills, IL

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,