Applications Technician

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Cómo perfeccionar el borde punzonado

Una guía para la solución de problemas

- By John Ripka

- April 19, 2021

- Article

- Punching and Other Holemaking

A nivel mundial, los operadores de punzonadora CNC producen mensualmente millones, si no billones, de partes. El proceso parece sencillo, pero abundan las sutilezas. A veces la calidad de la parte se ve afectada por su borde acabado.

¿Cómo evitar producir partes con bordes punzonados inferiores? Como con muchos de los problemas en la fabricación de metal, entran en escena varios factores. El truco es considerar todos esos factores antes de sacar una conclusión apresurada, llevar a cabo la acción correctiva y descubrir que su problema con el borde persiste.

Afilado de las herramientas

Un herramental desgastado o romo puede producir bordes punzonados con más rebabas. Una mayor cantidad de rebabas puede afectar la manera en que se ensamblan las partes y puede ser un riesgo de seguridad al manejar las partes. Las herramientas romas también fuerzan a las máquinas a trabajar más para producir los mismos agujeros o formas, lo que acelera el desgaste y el mantenimiento de la máquina.

Cuando aparece un repliegue visiblemente más grande en el borde punzonado de una parte, probablemente sea tiempo de afilar las herramientas. Afilar las herramientas regularmente le ayudará a producir partes de buena calidad y ayudará a prolongar la vida de las herramientas. Las herramientas deben afilarse cuando los bordes de corte estén desgastados a un radio máximo de 0.010 pulgadas (0.25 mm).

Para inspeccionar este radio, sostenga el borde cerca de una fuente de luz y busque reflejos por la luz que rebota del borde redondeado. También intente con la prueba de la uña: de una manera muy sutil (y cuidadosa) pase su uña por el borde: si eso es suficiente para cortar ligeramente su uña, el borde del punzón está afilado y a la herramienta le queda vida. Si no ve virutas, podría ser momento de afilar su herramienta.

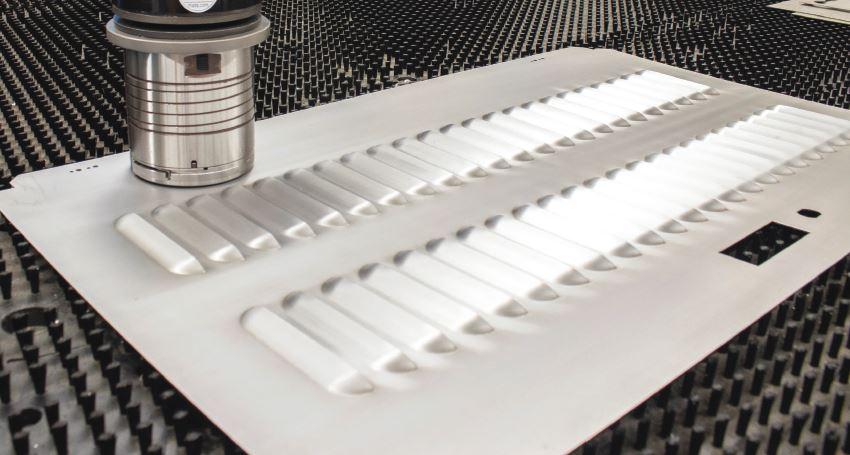

Al afilar herramientas, es mejor remover una poca cantidad de la superficie de la herramienta con más frecuencia en lugar de remover más cantidades de la superficie con menos frecuencia. El afilado ligero y frecuente ayuda a prolongar la vida de la herramienta y mejora la calidad de las partes (vea la Figura 1 y Figura 2).

Después de afilar una herramienta en una máquina rectificadora de herramientas, use una piedra de afilar para remover la pequeña rebaba que se forma en la punta del punzón. Hacer esto creará un radio mínimo, entre 0.001 y 0.002 pulgadas, en los bordes de corte de la herramienta.

Las herramientas se magnetizan cuando se afilan, así que asegúrese de desmagnetizarlas después. Si olvida este paso podría encontrar desperdicios punzonados pegados a las puntas de punzón y que posiblemente acaben encima de la chapa, donde la máquina puede prensarlos sobre la chapa y crear marcas o abolladuras no deseadas. Los desperdicios encima de la chapa y cerca de la punta del punzón podrían resultar en el punzonado de un espesor doble del material, lo cual puede dañar la chapa y causar daño prematuro de la herramienta.

Herramental romo

¿Qué pasa si se afilan las herramientas regularmente, pero éstas no permanecen afiladas por mucho tiempo? En este caso, vea la alineación de la estación de herramientas. Las estaciones de herramientas mal alineadas causan desgaste prematuro de las herramientas y de la máquina y mala calidad de las partes, sin mencionar agujeros y formas inexactos.

El desgaste no uniforme de la herramienta o las rebabas excesivas a lo largo del borde punzonado podrían indicar que la estación necesita alineación vertical (vea la Figura 3 y la Figura 4). Alinear verticalmente las estaciones de herramental asegura que el punzón empuje el material a través de la abertura del dado con la misma separación en todos los lados de la punta del punzón.

FIGURA 1. Cuando los bordes tienen un radio mayor a 0.25 mm, es momento de afilar tanto sus punzones como sus dados.

También revise la alineación radial, la cual mantiene los bordes y contornos rectos y uniformes. La alineación radial se refiere a la rotación o ajuste angular de una estación. Un ángulo de estación mal alineada puede crear bordes punzonados escalonados o irregulares, así como ángulos incorrectos para los punzones con forma.

Una herramienta ranuradora o buril (típicamente un rectángulo largo) en una estación que no tiene alineación radial puede producir bordes dentados en la parte punzonada, un efecto conocido como dientes de sierra, lo que crea un pequeño escalón al final de cada ubicación del punzón a lo largo del borde. Esto es un buen indicador de que se necesita realinear la estación radialmente. Mientras más largo sea el buril, más pronunciado será el escalón (vea la Figura 5).

Cada taller de fabricación debe tener un buen juego de herramientas de alineación para inspecciones y ajustes periódicos de estaciones de punzonado. Ya sea que esté usando la variedad estándar de dos conectores o herramientas LED más elaboradas, ambos tipos están diseñados para alinear herramientas de manera vertical y radial (vea la Figura 6). Para ajustar estaciones de manera radial, normalmente necesitará un indicador de dial magnético y una chapa de acero gruesa, idealmente calibre 14, o más gruesa, para desplazar al indicador a lo largo de una barra de tornillo para que la herramienta de alineación mida la angulosidad.

¿Recortar o no?

Recortar puede desgastar prematuramente los bordes de las herramientas, lo cual a su vez puede afectar la calidad de los bordes en agujeros y contornos. Una herramienta de punzón usualmente recorta con un golpe completo seguido por varios golpes parciales. La carga lateral ocurre cuando menos de la mitad de la punta del punzón hace contacto con la superficie de la chapa, con la punta del punzón desviándose hacia el área abierta de la chapa y alejándose del punto de contacto entre el punzón y el material. Dicha desviación cambia la separación alrededor de los lados de la circunferencia del punzón.

Con una desviación extrema, o incluso con una pequeña desviación al punzonar con separaciones muy estrechas, la punta del punzón puede realmente hacer contacto con el borde del dado en el lado abierto del material, dañando la superficie de corte desgastada en esa área. Esto puede causar rebabas excesivas o irregulares, así como agujeros alargados o en forma de huevo con punzones redondeados.

Puede evitar el recorte usando herramientas con forma especial que concuerden con el contorno que se esté punzonando. Dichas herramientas producirán un mejor borde y reducirán el número de golpes requeridos para punzonar una forma, lo cual también reduce el desgaste de la herramienta y de la máquina.

Si no puede evitar el recorte, use herramientas totalmente guiadas, las cuales pueden minimizar la desviación del punzón o eliminarla por completo. Con superficies de guía múltiples o extendidas que controlen la posición de la punta del punzón, las herramientas totalmente guiadas pueden ser ideales para aplicaciones de recorte y para punzonar diámetros de agujeros menores que el espesor del material. Sin embargo, podrían no ser la mejor opción para punzonar materiales suaves como el aluminio o materiales duros como el acero inoxidable – siendo ambos susceptibles a excoriación, o una acumulación del material punzonado en la punta del punzón. La excoriación se agrega al diámetro total de la punta del punzón y reduce la separación entre el punzón y el extractor (o entre el punzón y el dado), lo cual puede llevar a problemas de extracción, mala calidad de los agujeros y desgaste prematuro de las herramientas.

Herramientas tratadas y recubiertas

Particularmente útiles al punzonar material con tendencia a la excoriación, abundan los tratamientos y las opciones de recubrimiento del herramental. Los tratamientos del herramental son normalmente inmersiones en el material del punzón para mejorar sus propiedades, mientras que los recubrimientos son capas delgadas o adiciones al herramental que aportan lubricidad. Ambos pueden minimizar o eliminar problemas con la excoriación.

Las almohadillas de punzón lubricadas, las cuales brindan lubricación en la punta del punzón, también pueden ayudar a reducir o eliminar la excoriación. Todos estos productos aumentarán la vida de la herramienta y mejorarán su desempeño.

Extracción de herramientas

Los errores de extracción pueden llevar a agujeros distorsionados o arrugados cuando la punta de un punzón se pega en la chapa y no se separa adecuadamente. Si un punzón se está pegando repetidamente o si la chapa está saltando de la punta del punzón, podría ser momento de dar algún mantenimiento al ensamble de punzón.

FIGURA 2. El afilado correcto puede aumentar el número total de golpes que puede obtener de una herramienta.

Los errores de extracción podrían ser causados por resortes desgastados, dañados o rotos en el ensamble de punzón. Aunque estos resortes son durables, pueden desgastarse con el tiempo; si los resortes están fatigados, fracturados o rotos, deben reemplazarse.

Mantenga los componentes interiores del punzón limpios y bien lubricados. Componentes de herramental sucios o secos–como por ejemplo el cuerpo del punzón, el cuerpo de la guía, el interior de la guía, y el barreno de la torreta (en caso de ser aplicable)–evitan que los resortes funcionen óptimamente y pueden llevar a problemas de extracción.

Si tiene prensas de torreta, asegúrese de que los pasadores de levantamiento y los resortes del elevador estén rectos y sin daño (vea la Figura 7), y reemplácelos si están desgastados o dañados. Las llaves de torreta desgastadas o dañadas también deben reemplazarse y alinearse cuando sea necesario.

Debido a que las herramientas romas pueden contribuir a problemas de extracción, mantenga las herramientas afiladas y limpias. Si está punzonando material pesado o grueso y está teniendo problemas de extracción, considere usar configuraciones de herramientas de uso rudo.

Separación del dado

Para crear un agujero, un punzón presiona el material hacia la abertura del dado y a través de ésta. Conforme el material es forzado a través de la abertura del dado, empieza a romperse y eventualmente se fractura, produciendo un desperdicio que es empujado a través del dado y hacia un recolector de desperdicios o contenedor de desechos.

La separación correcta entre el punzón y el dado es esencial. Si la separación del dado es demasiado estrecha, el agujero resultante puede ser bueno, pero la fuerza requerida para crear ese agujero aumenta, y la extracción se vuelve difícil. Todo esto genera más calor, lo cual fomenta la excoriación en la punta del punzón. En el otro extremo, una separación excesiva del dado causa más repliegue, o bordes superiores redondeados, en la parte punzonada, y mayor rompimiento y fractura crean bordes ásperos y rebabas grandes.

Acero de herramienta

Un tipo de acero de herramienta no puede punzonar todos los materiales igualmente bien en cada aplicación. ¿Debe seleccionar una herramienta con más robustez o resistencia al desgaste? ¿Cómo planea tratar o recubrir sus herramientas?

Considere la composición del material del acero de herramienta y sepa que no todos los aceros de herramienta son creados igualmente. El acero de alta velocidad M2 tiene mala dureza pero buena resistencia al desgaste. El A2, un acero de herramienta templado por aire, tiene buena dureza y resistencia al desgaste regular. El D2, un acero al cromo de alto carbono, tiene dureza regular y buena resistencia al desgaste. S7, un acero de herramienta resistente al impacto, tiene una dureza excepcional pero pobre resistencia al desgaste. PM-M4, una herramienta de metal recubierto, tiene excelente resistencia a la abrasión y dureza regular.

No pase por alto el diseño de la máquina

La mayoría de las punzonadoras se construyen con un bastidor (portal) en C o en O. Ambos tipos pueden producir partes de alta calidad a velocidades excepcionales, aunque cuál funciona mejor depende de las aplicaciones de punzonado que usted tenga.

Las máquinas con bastidor en C tienen la cortina en la parte superior y en el extremo del bastidor, mientras que los sistemas con bastidor en O tienen la cortina centrada con el bastidor. Si está procesando material más grueso o más pesado, o si tiene aplicaciones de alto tonelaje, podría considerar una máquina con bastidor de portal. El bastidor estilo O ayuda a evitar la desviación o distorsión al punzonar. Los golpes de tonelaje más alto podrían desviarse en una máquina estilo C, donde es posible más flexión del bastidor.

FIGURA 3. Este punzón está dañado por desgaste irregular causado por una estación desalineada. Observe que el desgaste se reproduce en esquinas opuestas.

El panorama completo

Una mala calidad de borde puede tener muchas causas raíz. Podría echarle la culpa al mal afilado de herramientas y a las malas prácticas de mantenimiento, pero podría encontrar otros culpables también. Su máquina podría estar desalineada; podría necesitar herramientas con forma especial o herramientas con tratamientos o recubrimientos; los aceros de herramienta en sus punzones y dados podrían no ser adecuados para la aplicación; el diseño de la máquina, incluyendo su tipo de bastidor, también puede intervenir en la ecuación.

Si los problemas de borde persisten, trate de no sacar una conclusión precipitada sin considerar primero todas las causas potenciales. Hacerlo le ayudará a retomar lo que realmente importa: producir partes de alta calidad.

About the Author

John Ripka

1295 Lund Blvd.

Anoka, MN 55303

763-421-0230

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/07/2024

- Running Time:

- 67:38

Patrick Brunken, VP of Addison Machine Engineering, joins The Fabricator Podcast to talk about the tube and pipe...

- Trending Articles

Anidado para la estabilidad del corte láser

Seguridad en la soldadura desde el inicio

La rueda reduce las fuerzas de empuje/tracción hasta en un 50%

Gafas protectoras diseñadas para trabajadores que necesitan lentes correctivos

La celda de prensa dobladora automatizada que procesa piezas de hasta 24 por 32 pulgadas

- Industry Events

Laser Welding Certificate Course

- May 7 - August 6, 2024

- Farmington Hills, IL

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,