Punch Press Product Sales Manager

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Las opciones de formado aumentan en la punzonadora moderna

Características flexibles y herramental a la medida se combinan para automatizar el formado

- By Thomas Weir

- November 8, 2022

- Article

- Punching and Other Holemaking

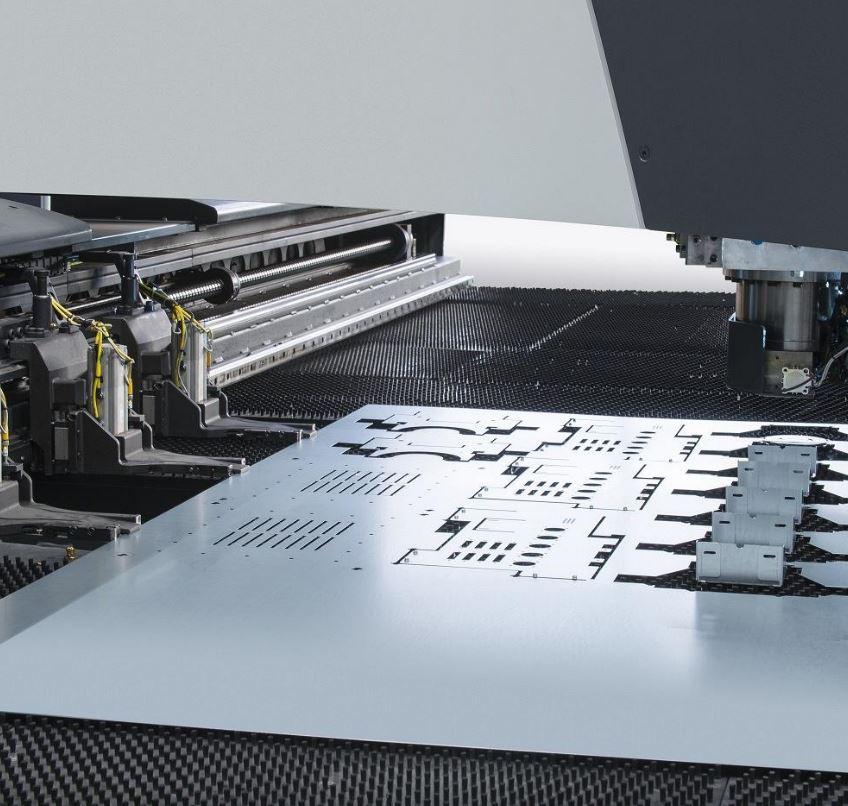

Muchas operaciones de formado pueden hacerse en una punzonadora moderna. Extrusiones, troquelado, machuelado, grabado en relieve, dobleces complejos y peldaños concavos son sólo algunas de las operaciones de formado avanzadas que pueden hacerse en una punzonadora, eliminando operaciones secundarias y manuales.

Los talleres de fabricación se están dando cuenta de la flexibilidad de la punzonadora moderna cada vez más. Están recurriendo a la tecnología de punzonado para mejorar el flujo de trabajo y reducir su costo por parte mediante el manejo de más operaciones en una máquina; esto es así sobre todo para los procesos de formado.

La punzonadora moderna hace posible evitar operaciones secundarias y eliminar procesos manuales gracias a sus capacidades optimizadas de formado y a su herramental especial de formado.

Características aumentadas

La punzonadora de la actualidad tiene características integradas que facilitan su flexibilidad para completar múltiples procesos y partes 3D complejas. Esas características incluyen:

Las velocidades ajustables de cortina permiten un control preciso de la velocidad de la cortina—tanto ascendente como descendente—en punzonadoras hidráulicas y eléctricas servoaccionadas. Este control permite el ajuste de la posición de la cortina en incrementos diminutos (de hasta 0.002 pulgadas), lo que mejora la exactitud del punzonado que hace posible usar herramental de rueda, troquelado, de avellanado y de grabado en relieve. Un control mayor de la velocidad de la cortina también permite que los operadores de máquina extraigan material de herramientas de formado agresivo. Usando una punzonadora de una sola cabeza, la cual tiene una fuerza de resorte menor para la potencia de extracción que una punzonadora de torreta, los operadores pueden reducir la velocidad de retroceso de la cortina en algunas aplicaciones. Eso les permite extraer mejor el material del herramental.

La compensación profunda, una característica habilitada por la carrera ajustable de la cortina, le permite al operador hacer un ajuste electrónico fino de los resultados, para cumplir las especificaciones de ingeniería o del usuario final para la parte sin quitar herramental de la máquina. Este proceso es mucho más rápido que quitar herramental de la máquina, hacer un ajuste físico o cambiar dados. Al hacer ajustes electrónicamente, puede usarse la misma herramienta en toda una gama de espesores de material, lo que hace que el inventario de herramental sea mucho más adaptable.

El tiempo de permanencia puede ajustarse para operaciones de doblado profundo y acuñado. El hacerlo da tiempo para que el material se estire y se relaje antes de retraer el herramental. El tiempo de permanencia es importante para establecer el flujo de material y desarrollar dimensiones en el tamaño y en el grabado en relieve. Además, puede usarse para reducir el esfuerzo en la chapa y evitar las arrugas por tensión, un tipo de alabeo del material que causa una superficie irregular.

Los retardos después y antes del punzonado pueden usarse en punzonadoras hidráulicas para dar tiempo a la recuperación hidráulica entre carreras, o para que haya tiempo adicional de extracción tanto en la punzonadora hidráulica como en la eléctrica servo-accionada. Un retardo antes del punzonado da tiempo para que se acumule presión hidráulica entre punzonados. Un retardo después del punzonado hace lo mismo, pero además da tiempo para que se recupere la herramienta si los resortes se descomprimen, o si el material necesita extraerse de una herramienta antes de mover la pieza de trabajo.

La altura en suspensión programable permite al operador programar un valor exacto de altura en suspensión con base en la altura de la forma que se esté produciendo. Tradicionalmente, el operador establecería una altura en suspensión que se usaría hasta que se punzonara una forma; luego la restablecería al modo de carrera plena. Esto podría ralentizar la velocidad de golpeteo de la máquina y reducir la productividad.

Si el valor de la altura en suspensión se pone demasiado alto, la velocidad de golpeteo podría ser menor que las especificaciones publicadas de la máquina, lo que reduce el rendimiento de la punzonadora. Iniciar la cortina en un punto cercano al material que se va a punzonar o a formar acorta considerablemente la distancia total que viaja la cortina, aumentando las velocidades de golpeteo. Actualmente, es posible programar una altura en suspensión única para cada herramienta directamente en el código G.

Los dados retráctiles, una característica que se encuentra en punzonadoras de una sola cabeza, permiten al operador bajar el dado por abajo de la altura del cepillo. Cuando están usando tapas de dado extra-altas, esto podría causar colisión de la hoja. Para solucionar este problema, el dado puede bajarse y hacerse a un lado mientras que la pieza de trabajo se coloca para su siguiente golpe, y luego subirse de nuevo a la altura de operación una vez colocada la pieza de trabajo.

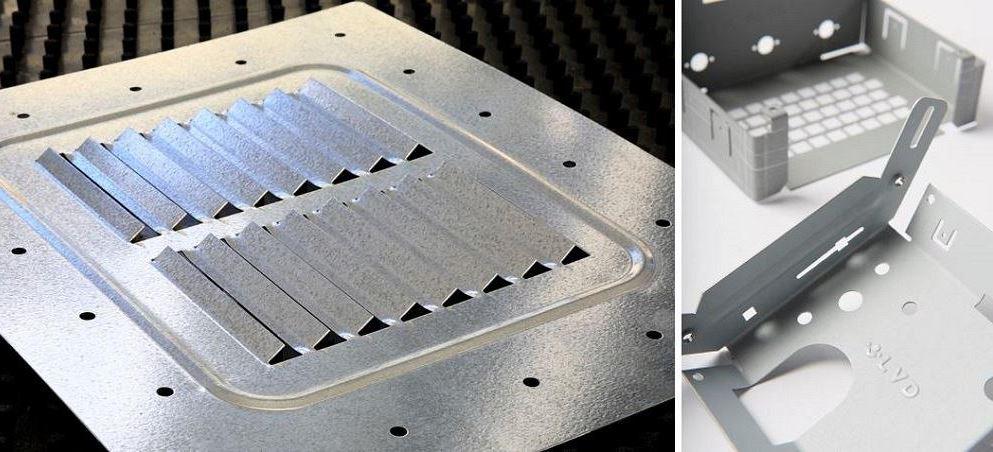

Se usa herramental de forma especial en una punzonadora de una sola cabeza para doblar secciones de la hoja, eliminando la necesidad de doblado en prensa dobladora.

Los dados retráctiles permiten el uso de dados mucho más altos que lo normal. Esto se traduce en una mayor capacidad de formado y posibilidades de formado más avanzadas, mientras que se minimiza el riesgo de una colisión entre el dado y el borde de la hoja. El uso de dados retráctiles además elimina virtualmente todo rasguño de la pieza de trabajo.

Combinar estas características con la diversidad de opciones de herramental de formado disponibles permite a la punzonadora moderna demostrar su valor como una máquina herramienta flexible.

Tres aplicaciones de formado

A continuación, un vistazo a tres aplicaciones de formado en punzadora que ilustran su versatilidad:

Pestañas curvadas. En esta aplicación, la punzonadora está dedicada a operaciones automatizadas de formado de pestañas. Una punzonadora de una sola cabeza con una separación de alimentación extra-alta de hasta 3 pulgadas (7.6 cm), y herramientas dobladoras de formado ascendente a la medida se combinan para producir perfiles de pestañas curvadas. Una cortina rotatoria en el dado dobla el material durante la carrera de punzonado, simulando el ciclo de una prensa dobladora sin marcar la hoja. Las tolerancias del ángulo de doblez se mantienen en +/- 1.5 grados, y la altura de pestaña se mantiene de manera consistente a una tolerancia dimensional dentro de +/- 0.010 pulgadas (0.254 mm). Esto es una mejora considerable con respecto a las operaciones manuales que tenían una variación de ángulo de tres grados y tolerancia dimensional de 1/16 de pulgada (1.58 mm).

Al formar las pestañas curvadas en la punzonadora en una operación, esta aplicación eliminó un proceso manual de dos pasos y de 25 a 30 horas de tiempo de operador, el cual ahora puede asignarse a otras tareas. La exactitud y la repetibilidad del ángulo de doblez y de la altura de pestaña también mejoran el montaje de la parte.

Dobleces progresivos. El herramental de doblado a la medida permite el doblado progresivo en la punzonadora. En esta aplicación, se usa una herramienta de 3.5 pulgadas (8.9 cm) para crear un doblez de alrededor de 30 grados. Después del primer doblez, la mesa de la punzonadora mueve la hoja 3.5 pulgadas (8.9 cm), y luego la herramienta hace otro doblez de 30 grados, y así sucesivamente. Un doblez de 90 grados requiere tres pasadas.

Esta operación se haría típicamente en una prensa dobladora en dos operaciones, pero ahora puede formarse por completo en la punzonadora. Esto además elimina todo cuello de botella y problemas de flujo de material potenciales asociados con procesos secundarios.

Este fabricante agregó al proceso un sistema automatizado de carga/descarga para eliminar el manejo manual de hojas. La punzonadora puede operar sin ser atendida hasta que se acaba su suministro de metal—en este caso, típicamente entre 200 y 300 hojas.

Machuelado y extrusión. La punzonadora también puede reducir o eliminar la aplicación de una tuerca de auto-aseguramiento para sujetar a las roscas permanentes y puntos de montaje en la chapa metálica.

En este caso, un fabricante reemplazó el uso de insertos con herramental personalizado de formado en la punzonadora. El fabricante pudo extruir y machuelar los agujeros en una sola operación en la punzonadora en lugar de poner tuercas de auto-aseguramiento. Ése era un proceso manual muy tardado que requería manejar cada parte varias veces. Ahora la parte sale directo de la punzonadora y se salta todo un proceso en el taller.

Maximizando la eficiencia del costo por parte

El punzonado es una tecnología consolidada con mucho que ofrecer. Una punzonadora puede efectuar muchas operaciones que simplemente no son posibles ni en las máquinas de corte láser más avanzadas. De hecho, cuando se trata de producción de lotes y de producción de partes formadas o 3D, es difícil superar la eficiencia del costo por parte y la productividad de la punzonadora CNC moderna. Con las punzonadoras de torreta de una sola cabeza, hidráulicas y eléctricas servo-accionadas y opciones de herramental de formado disponibles como nunca antes, la punzonadora moderna puede aportar la flexibilidad y el valor que necesitan los talleres de fabricación de la actualidad.

About the Author

Thomas Weir

12975 Clarence Center Rd.

Akron, NY 14001

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/07/2024

- Running Time:

- 67:38

Patrick Brunken, VP of Addison Machine Engineering, joins The Fabricator Podcast to talk about the tube and pipe...

- Trending Articles

Anidado para la estabilidad del corte láser

Seguridad en la soldadura desde el inicio

La rueda reduce las fuerzas de empuje/tracción hasta en un 50%

Gafas protectoras diseñadas para trabajadores que necesitan lentes correctivos

La celda de prensa dobladora automatizada que procesa piezas de hasta 24 por 32 pulgadas

- Industry Events

Laser Welding Certificate Course

- May 7 - August 6, 2024

- Farmington Hills, IL

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,